管座角焊缝缺陷的相控阵检测定位准确性的研究

(浙江无损检测工程技术有限公司,杭州 311217)

某电厂发现中温过热器出口集箱(见图1)部分对接焊口出现泄漏,经检查为裂纹缺陷(见图2)。对泄漏焊口进行送样分析,认定泄漏是由安装过程中焊接缺陷、焊接拘束等应力集中部位与碱洗介质相互作用而产生的应力腐蚀引起的。由于管接座焊口出厂检测方法为表面检测,无法排除焊缝内部的危险性缺陷,以及碱洗介质很有可能已进入过热器集箱内部,故要求对集箱管座角焊缝(为裂纹位置上部300~500 mm处的一排管座角焊缝)进行检测以排查裂纹等危险性缺陷。

图1 中温过热器集箱外观

图2 现场发现的裂纹

由于结构的特殊性,常规无损检测手段检测管座角焊缝内部缺陷比较困难,故相控阵超声检测方法是一种较好的选择[1]。但是,由于角焊缝外表面相对于支管是一个曲面,角焊缝表面结构的反射位置会不断变化,从而干扰缺陷的评定。如果反射信号定位准确,就可以区分出表面结构反射和缺陷反射,从而正确判断缺陷信息,提高缺陷检出的准确性。笔者通过对缺陷定位影响因素的分析,提出了适当的修正方法,有效排除了结构反射信号的干扰,提高了缺陷检测的准确性。

1 缺陷定位影响因素

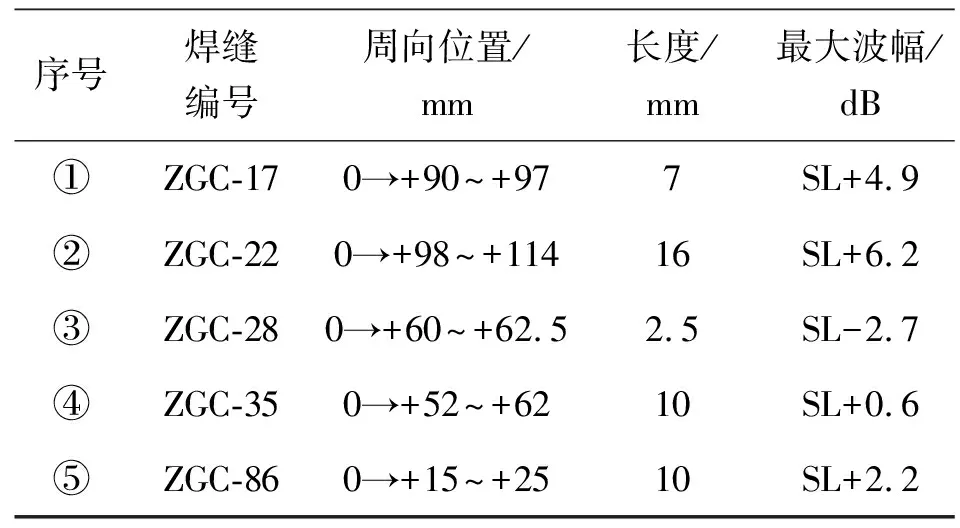

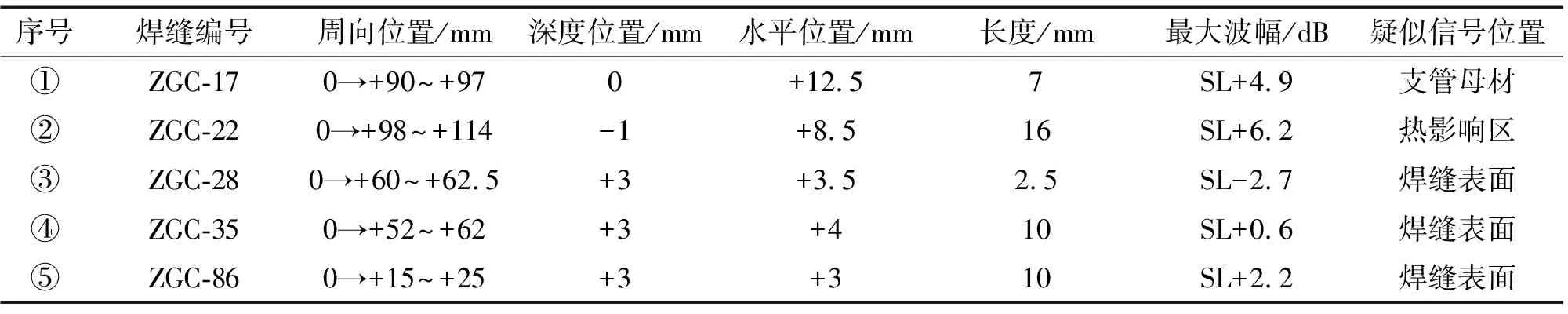

在中温过热器管座角焊缝(共94道)相控阵检测(检测方法为二次波检测)过程中,发现了5处疑似信号,如表1所示,表中“周向位置”指疑似信号距离零点的起止位置,“+”为顺时针方向,“-”为逆时针方向;SL指超声波距离-波幅曲线中的定量线。该中温过热器管座角焊缝共94道,母管规格(直径×壁厚)为325 mm×16 mm,支管规格(直径×壁厚)为51 mm×5 mm,材料为12Cr1MoV,焊缝编号为ZGC-1~ZGC-94。

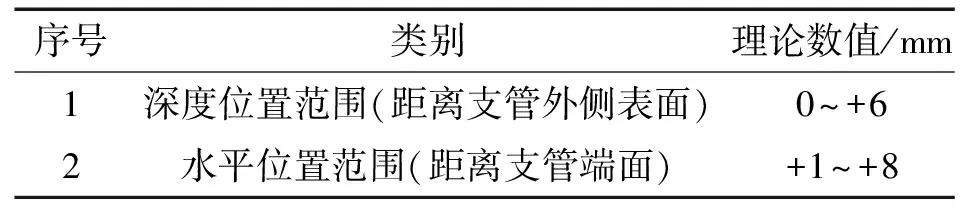

表1 相控阵检测疑似缺陷信号统计表

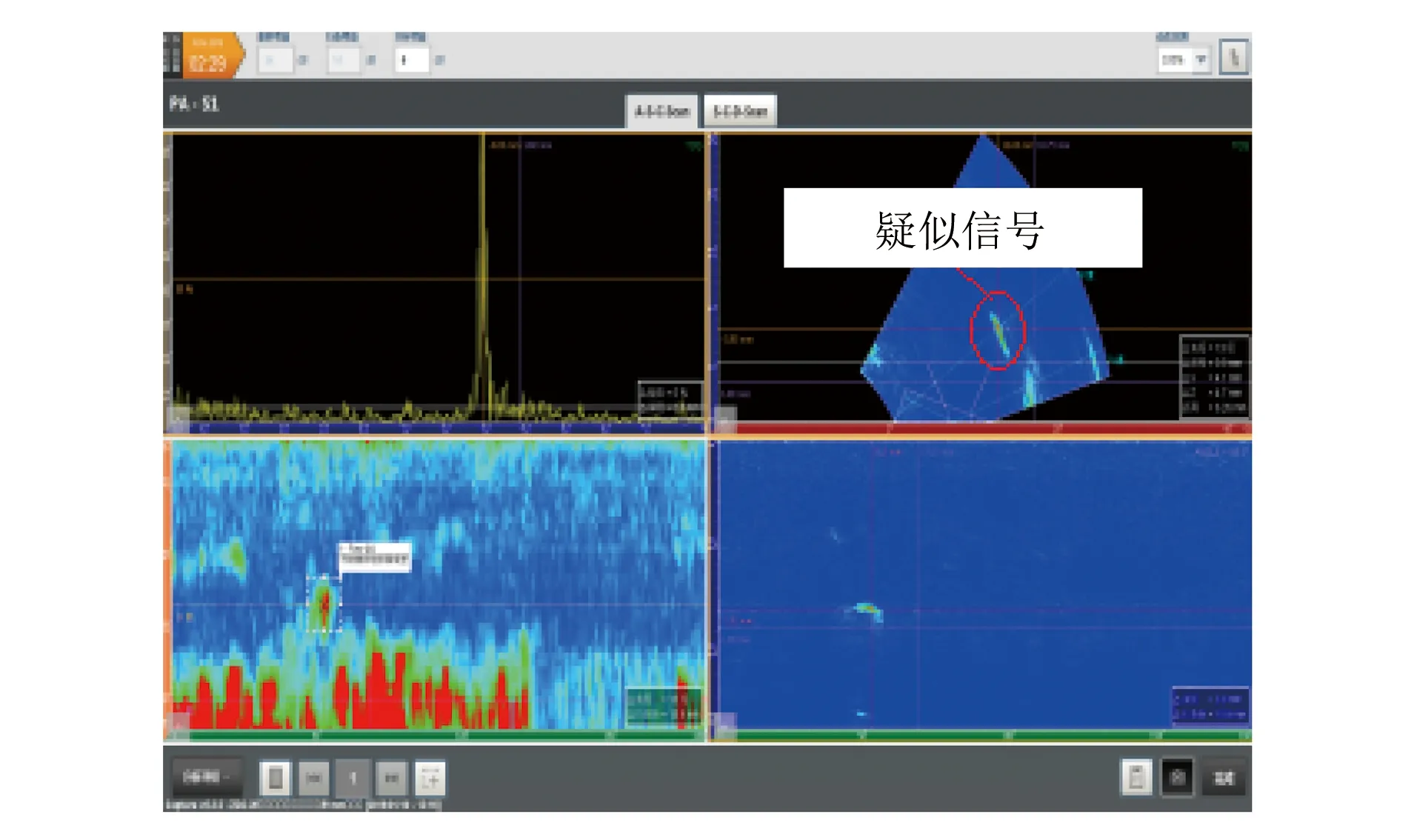

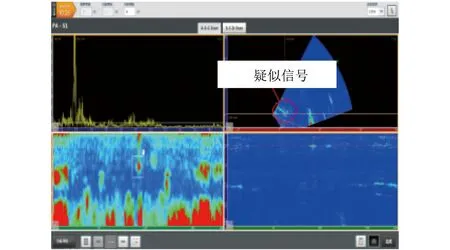

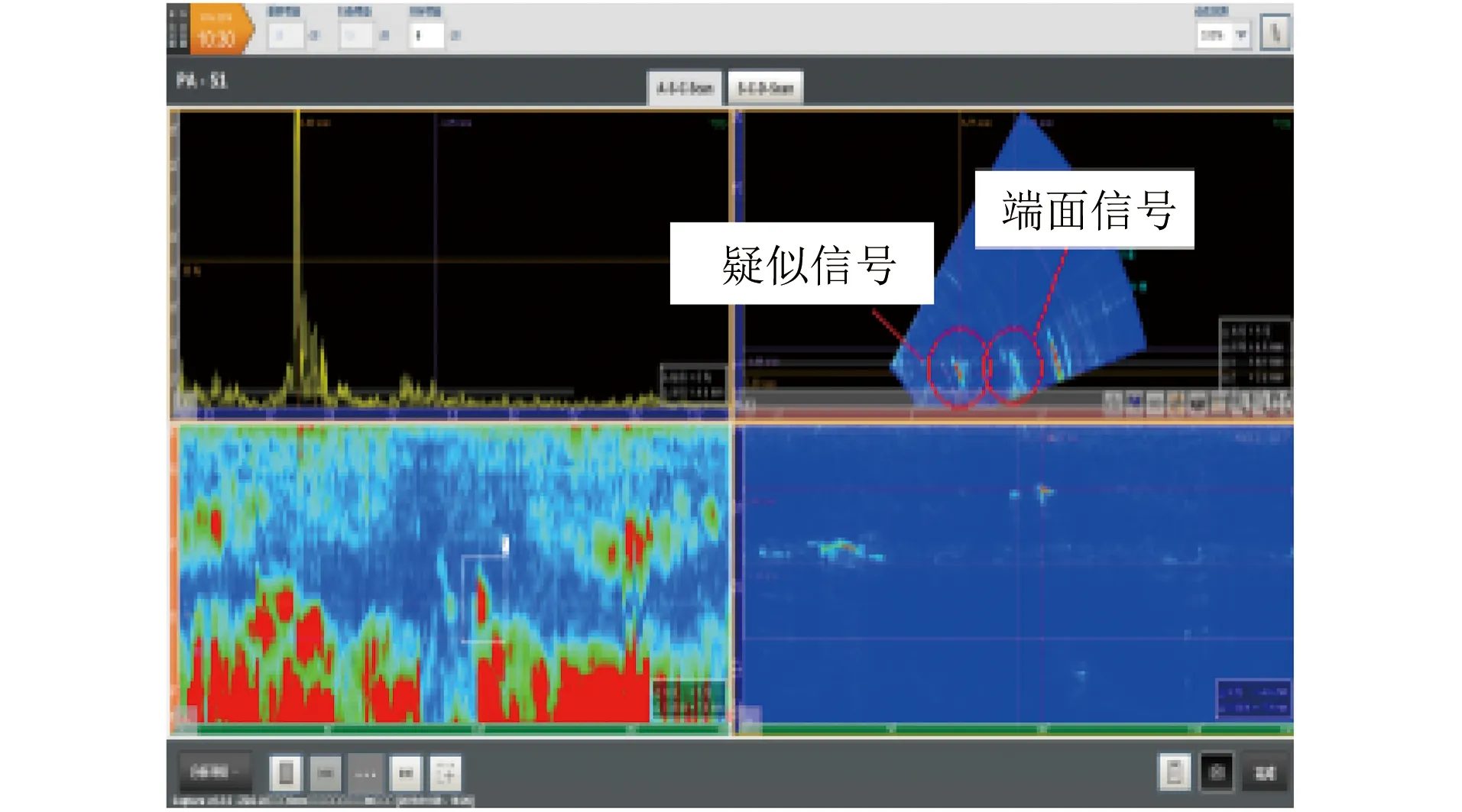

表1中,序号③的疑似信号,幅值低、长度短,可以排除为非裂纹类危险缺陷;其余几个疑似信号,由于受角焊缝结构反射信号的影响,均无法确认为是缺陷还是结构反射信号,ZGC-35相控阵检测疑似信号如图3所示。

图3 ZGC-35焊缝的相控阵检测疑似信号

为排除结构影响,对影响信号定位的结构进行分析,其主要有:角焊缝坡口结构和马蹄形相贯线。

1.1 角焊缝结构对定位的影响

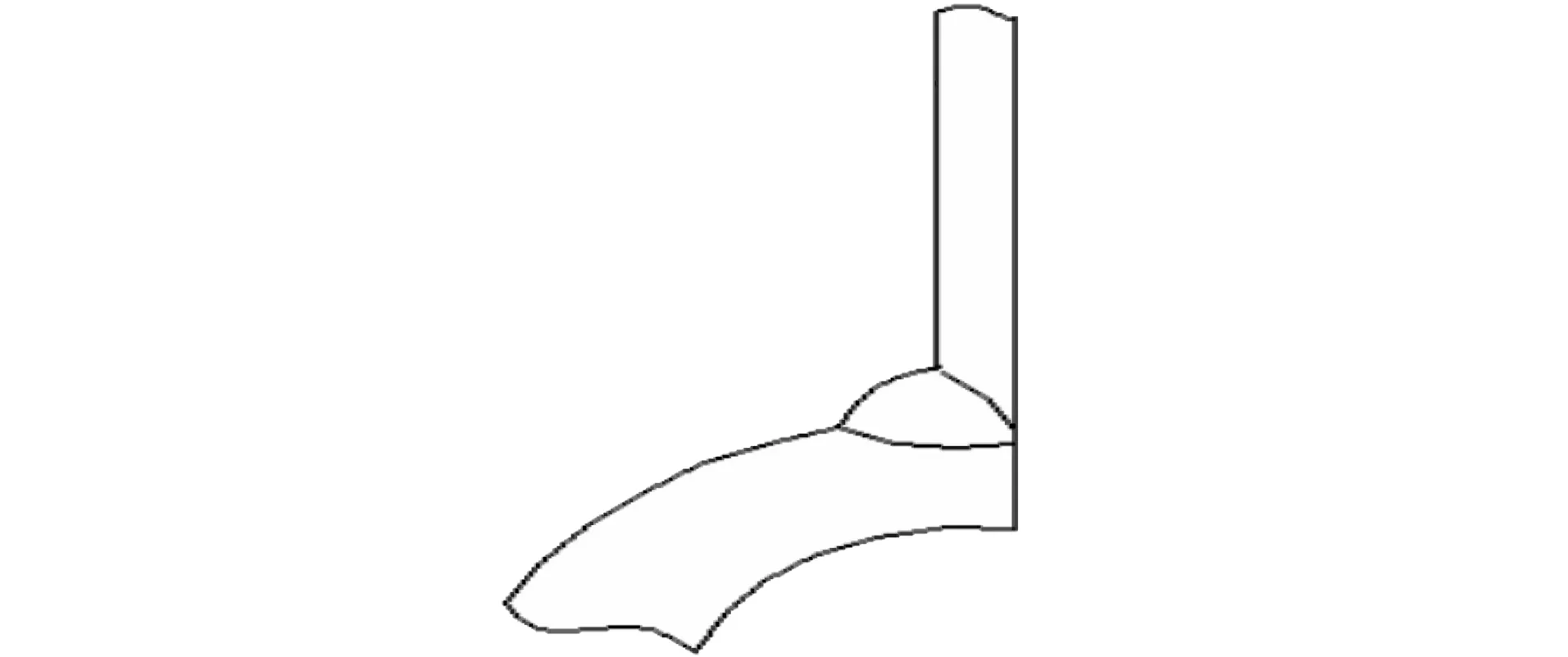

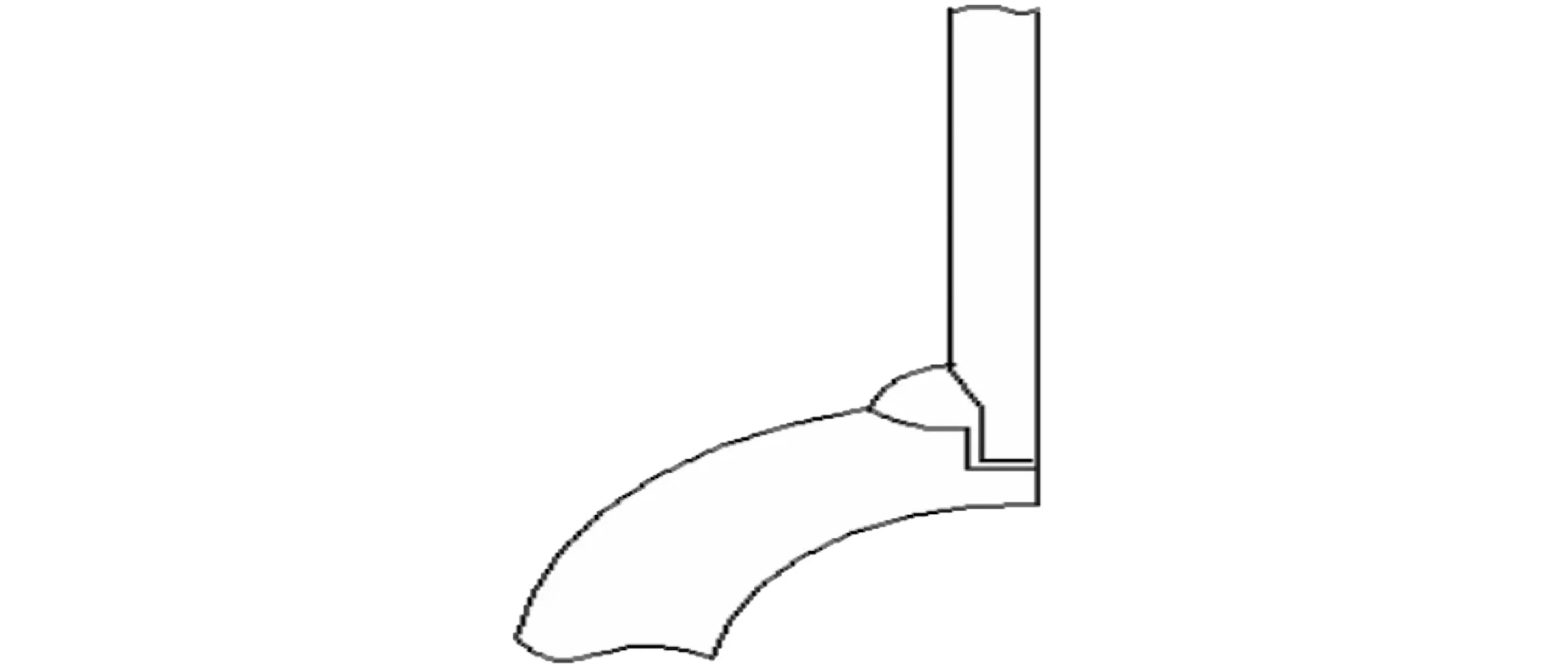

管座角焊缝结构形式主要有两类:安放式管座(见图4)和插入式管座(见图5,6)。

图4 安放式管座结构示意

图5 插入式管座a结构示意

图6 插入式管座b结构示意

由于管座角焊缝结构形式、支管和母管壁厚、坡口角度等多种因素的影响,反射信号的位置无法像常规超声检测一样直接读出,而需要根据结构形式,采用一定的方法进行修正。如ZGC-35焊缝的相控阵检测疑似信号可能在焊缝中,可能在母管母材处,也有可能是表面结构反射信号,这需要对定位进行修正,并进一步分析判断。

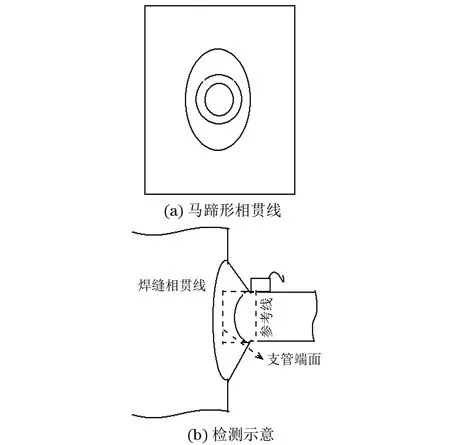

图7 管座角焊缝马蹄形相贯线及其检测示意

1.2 马蹄形相贯线对定位的影响

管座角焊缝相贯线呈马蹄形(见图7),相控阵检测过程中的探头参考线相对于相贯线的距离随着探头所检焊缝位置的不同而不断变化。

如以ZGC-17焊缝的相控阵检测疑似信号(见图8)为例,疑似信号在设定的焊缝外侧,但考虑到马蹄形相贯线的因素,该疑似信号也有可能在检测区域内,故需要进行修正,并进一步分析判断。

图8 ZGC-17焊缝的相控阵检测疑似信号

2 缺陷定位修正方法

传统的缺陷定位方法,一般是根据缺陷偏离焊缝表面的深度距离和偏离焊缝中心线的水平距离来描述的[2]。但是,管座角焊缝用这种方式来描述比较困难,主要原因如下所述。

(1) 深度位置难确定。焊缝表面是一个曲面,即焊缝表面法线与支管或母管均不相互垂直,缺陷深度参考面不易把握。

(2) 水平位置难确定。焊缝表面中心线呈马蹄形,探头参考线偏离焊缝中心线的距离随着探头所检焊缝位置的不同而不断变化,以此为依据的水平位置读数与真实位置不符。

2.1 深度距离和水平距离参考面的选择

针对上述情况,必须寻找一个合适的深度距离和水平距离参考面,参考面选择如下。

(1) 深度距离参考面:选择支管外表面。管座角焊缝相控阵检测方法一般在支管上进行检测,探头入射点相对支管表面深度位置不变。

(2) 水平距离参考面:选择管座端面。通过分析管座结构图可以发现,探头参考线与支管端面相对应,位置变化较小。

2.2 缺陷定位修正和结果判断

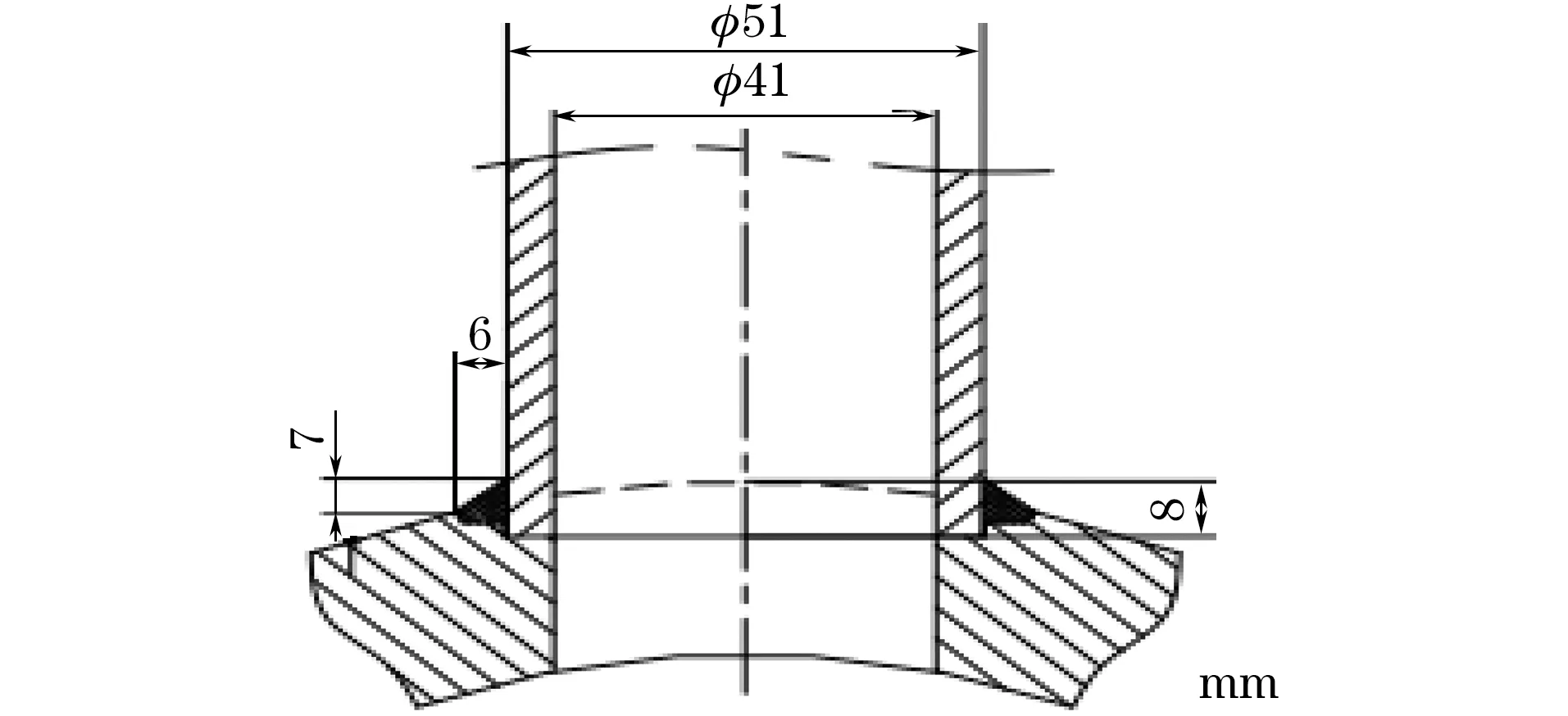

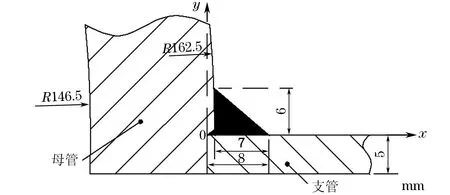

确定了深度距离和水平距离的参考面之后,可以确定焊缝区域相对于参考面的位置范围。以中温过热器管座角焊缝(见图9)为例,该批管座角焊缝为插入式管座角焊缝(见图5),两侧坡口呈近90°直角,支管侧焊缝相贯线距离支管端面8 mm,母管侧焊缝相贯线距离支管端面1 mm(8 mm减去7 mm),焊缝高度6 mm。

图9 中温过热器管座角焊缝结构示意

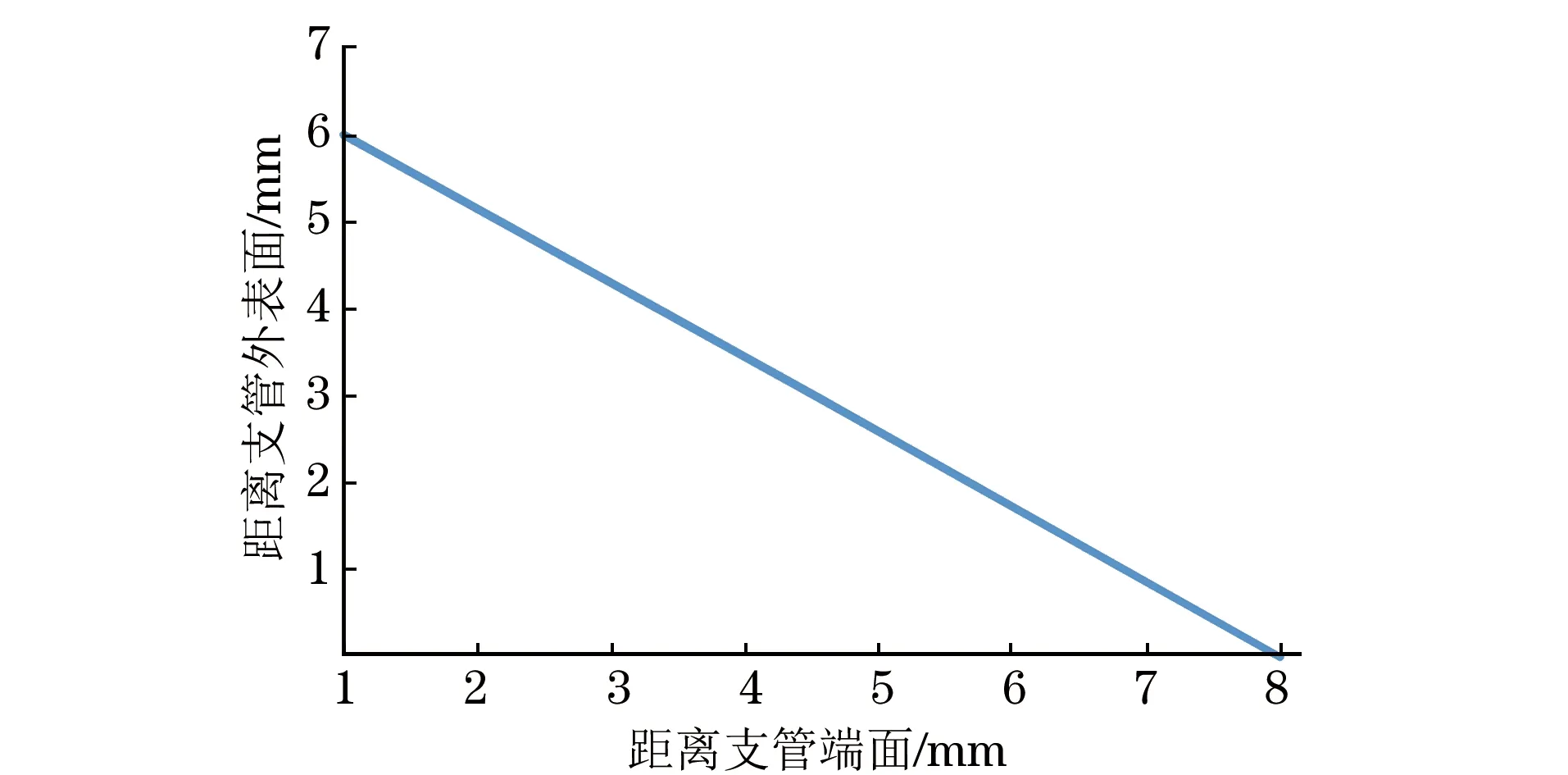

根据上述数据关系,可以确定如表2所示的理论焊缝区域范围。现将焊缝表面假设为一个平滑斜面,图9左侧焊缝局部放大后,顺时针旋转90°,以端点为起点(0点),支管侧为横坐标(x轴),母管侧为纵坐标(y轴),建立定位坐标修正关系(见图10)和理论焊缝表面结构反射信号定位关系曲线(见图11)。由于焊缝外表面不平整,实际表面反射信号定位存在一定的误差。

表2 理论焊缝区域范围

图10 定位坐标修正示意

图11 理论焊缝外表面结构反射信号定位关系曲线

根据上述定位方法,对①、②、③、④、⑤共5个疑似信号进行定位修正,结果如表3所示。

将表3数据对照图11进行分析可知,疑似信号①,水平位置偏离焊缝支管相贯线外侧4.5 mm,深度位置处于支管表面,疑似支管母材表面不良;疑似信号②,水平位置偏离焊缝支管相贯线外侧0.5 mm(热影响区位置),扇扫图像呈现爪形多重反射,A扫信号也有多个波峰,且缺陷位置在母材下方1 mm处,为危险性缺陷裂纹(见图12);疑似信号③、④、⑤均比较接近图11曲线位置,为外表面结构反射信号或表面开口缺陷。

表3 相控阵检测疑似缺陷定位统计(修正后)

图12 ZGC-22焊缝的相控阵检测疑似信号

由此得出结论,上述5个疑似信号中,真实的焊缝内部缺陷信号只有②号信号,该缺陷为危险性缺陷裂纹。

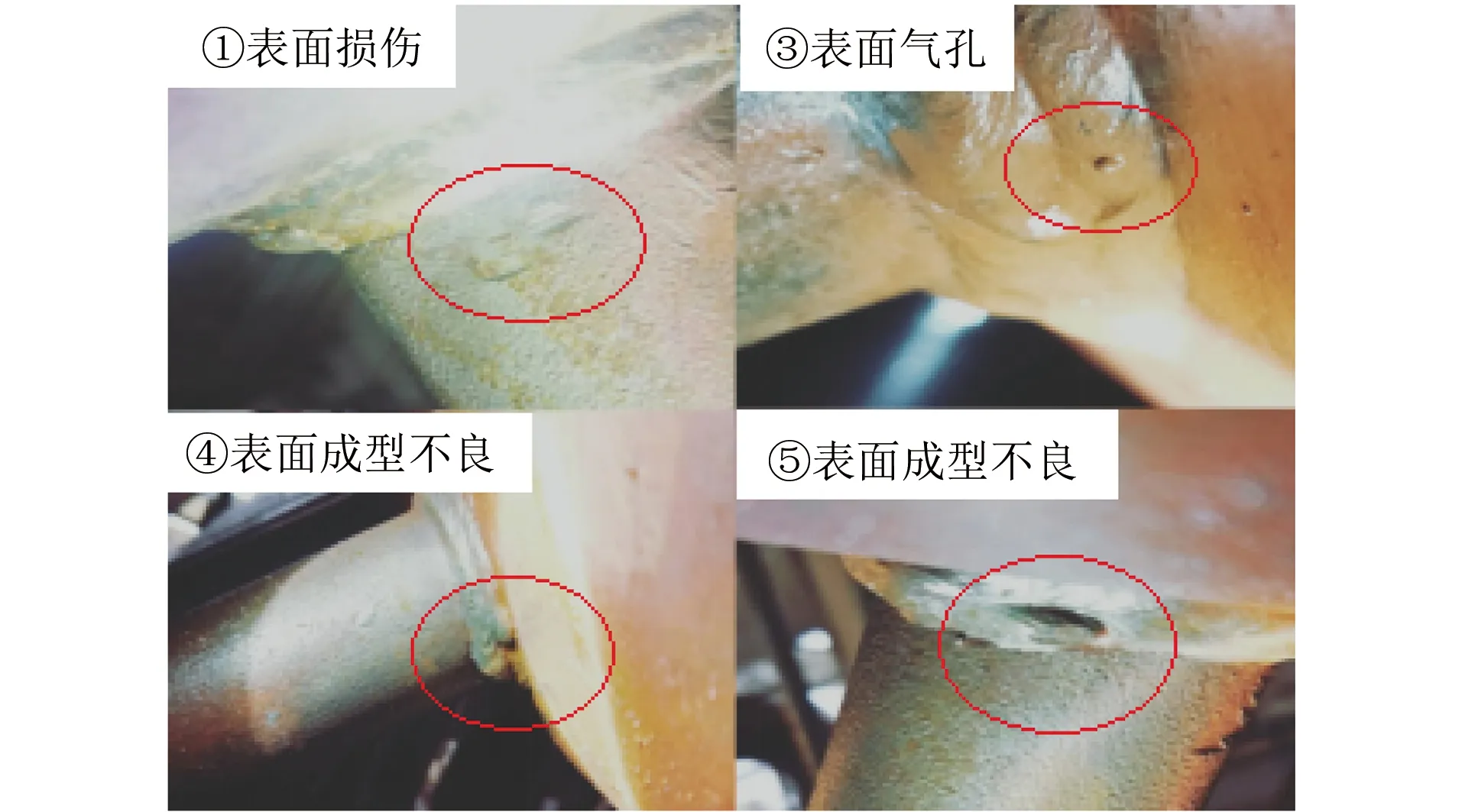

3 检测结果比对

为了进一步验证该定位修正方法的准确性,对疑似信号①、③、④、⑤进行外观检查验证,结果(见图13)如下:①为表面损伤;③为表面气孔;④为表面成型不良;⑤为表面成型不良。结果与定位修正后的判断相符。

图13 疑似信号①、③、④、⑤外观检查结果

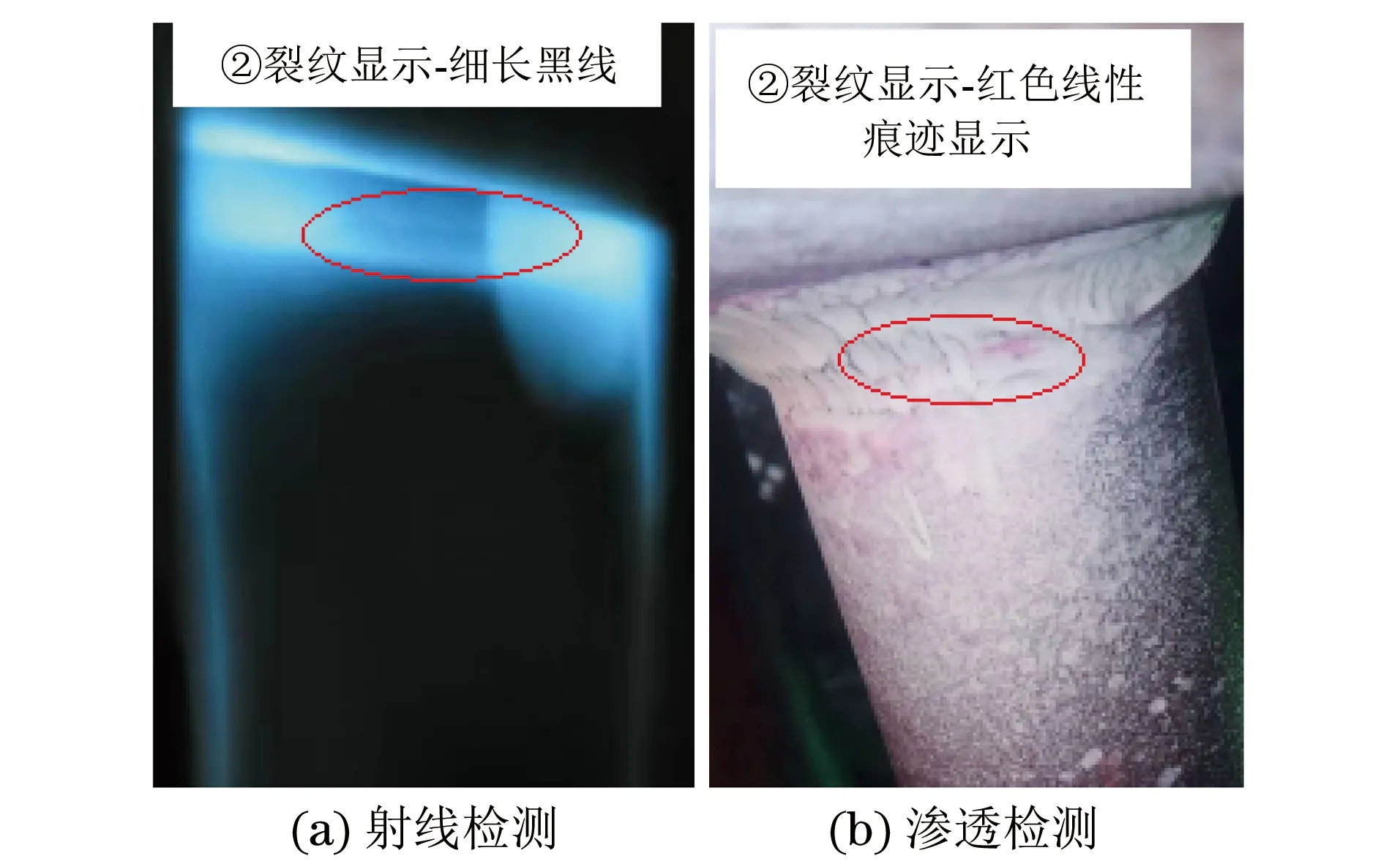

对缺陷②,针对缺陷位置进行射线检测和渗透检测,结果如图14所示。射线检测发现细长黑线,判断为裂纹;渗透检测,挖补前渗透检查未发现缺陷,挖补1~2 mm后发现红色裂纹痕迹显示。结果与定位修正后的判断相符。

图14 缺陷②的射线检测和渗透检测结果

4 结语

管座角焊缝采用相控阵检测的方法可以有效地检测出裂纹等危险性缺陷,但需要排除结构反射造成的干扰信号,否则容易误判。通过对角焊缝结构、马蹄形相贯线等定位影响因素的分析,提出了适当的修正方法,有效排除了结构反射信号的干扰,提高了缺陷检测的准确性。