相控阵超声检测技术在薄壁小径管中的应用

(中国石油独山子石化公司压力容器检验所,独山子 833699)

相控阵超声检测技术应用始于20世纪60年代,作为一种新型的无损检测技术,具有检测速度快、效率高、可成像,以及灵活性、再现性、可存档等诸多优势,成为承压设备的重要超声检测技术之一。

该技术发展十分迅速,已经广泛应用于汽轮机叶片检测、石化装置焊缝检测、核电站检测等领域。新一代相控阵超声检测系统还配有针对不同焊接接头形式、特殊构件的检测软件,检测部位会形成三维图谱显示,能更加直观地显示检测结果[1]。

1 相控阵超声检测技术

1.1 相控阵超声检测原理

相控阵超声检测是将相控阵探头中按一定规律排列的多个晶片,按预先规定的设置(延时、增益、振幅等)激发,被激发的晶片声束合成后产生偏转和聚焦,从而检测工件中的缺陷,并能对缺陷进行成像[2]。因此在一定范围内,相控阵超声技术能有效控制声束在材料中的偏转和聚焦,为确定缺陷的形状、大小和方向提供了比单个探头系统更强的能力,一次扫查覆盖范围大、检测速度快、效率高[3]。

1.2 相控阵检测校准设置

为了避免角度灵敏度差异,在灵敏度设置前应先进行灵敏度较准。相控阵检测中角度的增益补偿是非常重要的[4]。

灵敏度设置:参照GB/T 32563-2016《无损检测 超声检测 相控阵超声检测方法》标准进行灵敏度设置,探测深度为6~50 mm时,将DAC曲线的最大声程处φ2 mm×40 mm(直径×孔深)横孔回波调至满屏40%高度作为扫查灵敏度[5]。

1.3 相控阵检测方法

与常规超声波检测不同,相控阵检测过程中无需频繁地前后移动探头,只需要确定探头楔块前端与焊趾的距离,保证探头发射的声束能覆盖整个被检截面,然后沿着焊缝轴线方向纵向移动即可完成检测[6]。

2 相控阵扫查分析

2.1 案例介绍

薄壁小径管试样取自某石化装置主要设备上的管线,材料为20#钢,规格(外径×壁厚)为φ34 mm×4 mm。在该试样管对接焊接接头中存在焊接缺陷,随机抽查3道管线对接焊接接头进行检测。

2.2 探头放置和声束覆盖范围设置

相控阵扫查采用扇形扫查整个焊缝,不需要前后移动探头位置。制定检测工艺时既要满足全覆盖扫查的要求,又要保证检测的灵敏度。可根据被检件的壁厚来确定探头的扫查角度范围,扇扫描角度范围不应超出35°~75°,并要求在角度范围内使用。

对小径管焊缝进行相控阵超声检测扫查时,通过模拟效果可以找到合适的晶片组,保证扇形扫描中大角度声束(三次波)覆盖焊缝底部和热影响区;小角度声束(四次波)覆盖焊缝上部和热影响区,达到对焊接接头的100%检测[7]。

2.3 检测结果比较与分析

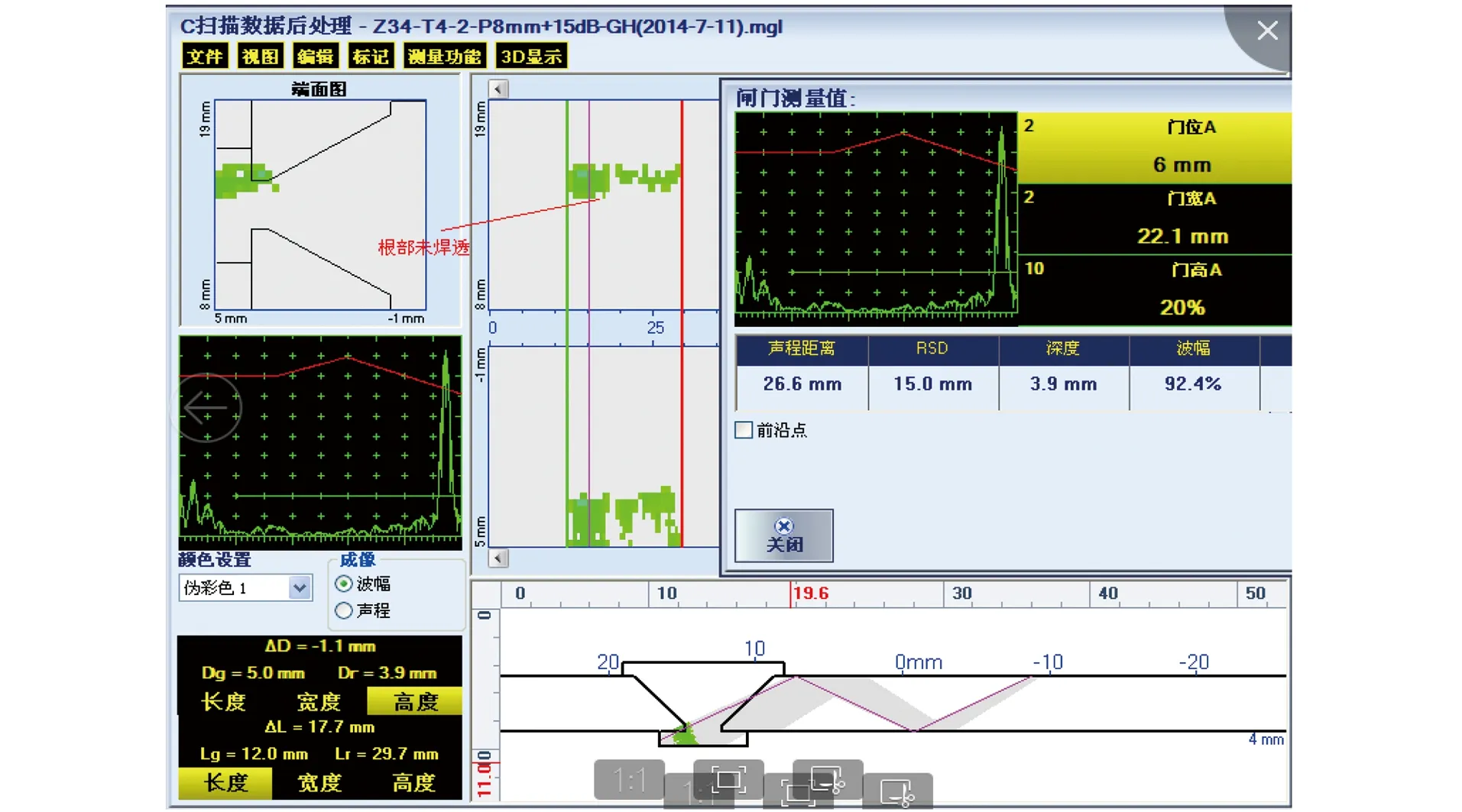

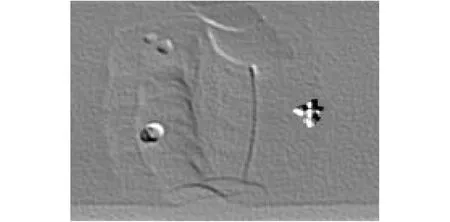

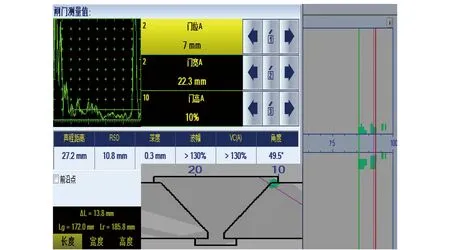

1#试样管上有未焊透焊接缺陷,从其射线底片和相控阵检测图谱上都可以清晰地看到未焊透缺陷,如图1,2所示。

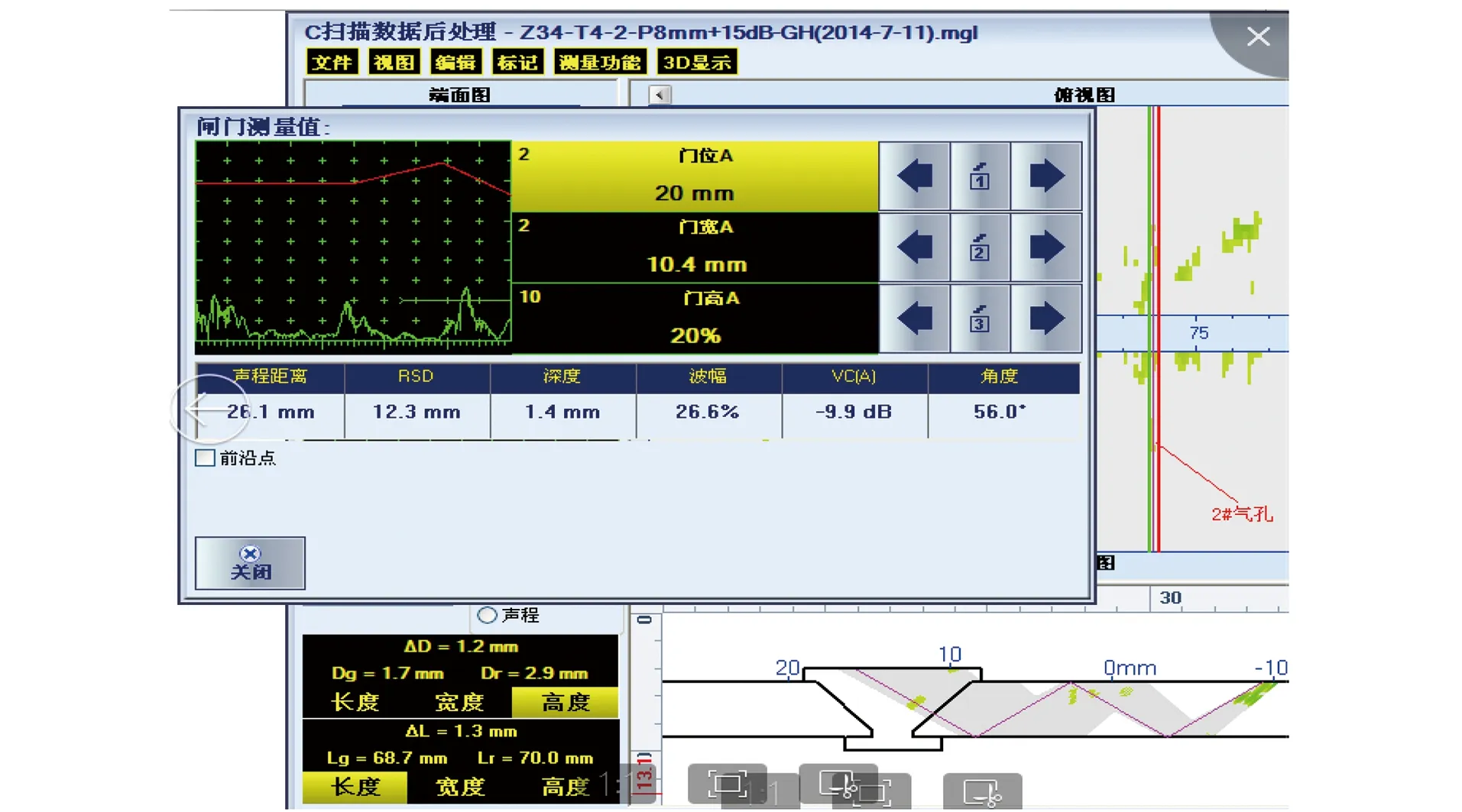

2#试样管上有气孔缺陷,从其相控阵超声检3#试样管存在裂纹缺陷,从其相控阵超声检测图谱(见图5)可以清晰地看到缺陷,但由于其是深度较浅的表面裂纹,在射线底片上未能看到该缺陷,无法进行比较,因此增加磁粉检测和渗透检测,结果如图6~8所示。

图1 1#试样管的相控阵检测图谱

图2 1#试样管的数字射线检测结果(浮雕)

测图谱和射线底片上均可以看到该缺陷,如图3,4所示。

图3 2#试样管的相控阵检测图谱

图4 2#试样管的数字射线检测结果(浮雕)

图5 3#试样管的相控阵检测图谱

图6 3#试样管的射线检测结果(无缺陷)

图7 3#试样管的磁粉检测结果(缺陷长度9 mm)

图8 3#试样管的渗透检测结果(缺陷长度7 mm)

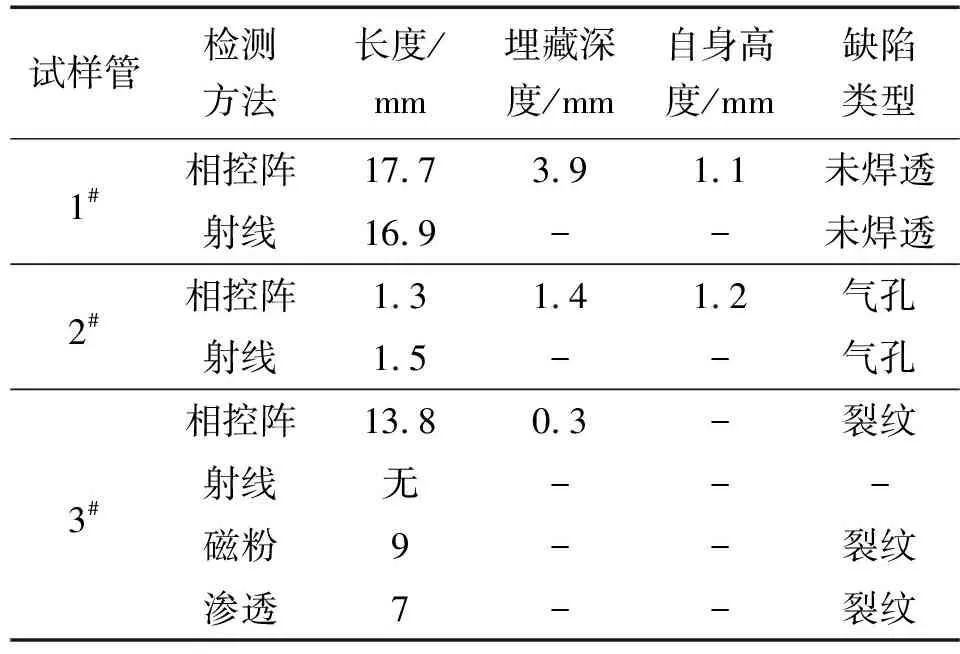

2.4 检测数据汇总

1#~3#试样管的相控阵超声检测和射线检测的数据汇总,如表1所示,由表1可得:

(1) 相控阵超声检测技术可以检测出未焊透缺陷的长度、高度、埋藏深度,但是射线检测方法只能检测出缺陷的长度,无法准确测量缺陷的高度;缺陷定位方面,相控阵超声比射线方法更加精准。

(2) 对于气孔缺陷,相控阵超声技术可检出,而射线检测可准确地定量出缺陷的点数,故对于气孔类缺陷的定量,射线检测比相控阵超声技术要精准。

(3) 对于表面裂纹类缺陷,一般采用磁粉、渗透等方法进行检测。磁粉检测只能检测表面或近表面缺陷,渗透检测只能检测表面缺陷。由于小径管管壁较薄不能过度打磨,但是对焊缝表面状态又要求较高,因此焊缝表面粗糙度一般无法达到要求,容易造成漏检。采用相控阵超声技术检测薄壁小径管对接焊缝,能够实现焊缝裂纹的多角度、无盲区扫查,检测灵敏度高。

表1 1#~3#试样管的检测数据

3 结论

(1) 相控阵超声检测技术可以对某些常规超声检测有困难的部件进行检测,检测结果准确详细。通过理论分析相控阵超声检测技术的特点,利用三次和四次波能完全覆盖此类小径管对接焊缝,很好地提高了检测效率。

(2) 对比相控阵和射线检测技术的检测数据,射线检测技术的图像简单直观,相控阵检测技术的图像丰富立体,两种方法均能准确地对缺陷性质进行判定。

(3) 利用相控阵聚焦及偏转的特点,实施单侧检测就能实现小径管环焊缝全部区域的覆盖,对焊缝中包含的裂纹类高危缺陷的检测灵敏度高。成像位置准确,检测结果直观、准确、易于判断。

(4) 相控阵检测方法对于缺陷检出率高于射线检测。

综上,相控阵超声检测技术在焊缝检测的应用中具有很强的可行性,但是相控阵检测人员必须不断积累经验,提高数据判读水平,才能保证检测结果的有效性,保证装置设备的安全运行。