某机涡轮叶片热障涂层表面裂纹检测方法的改进

(中国航发西安航空发动机有限公司 无损检测中心, 西安 710021)

飞机发动机涡轮叶片通常在高温环境下工作,故要求叶片能耐高温,热障涂层是附着在叶片基体表面的特殊陶瓷涂层,可避免高温对叶片基体的热腐蚀,降低叶片对耐高温的要求,从而提高涡轮叶片的使用寿命[1-2]。然而,热障涂层会因各种原因从叶片表面脱落,使得叶片局部保护缺失,而威胁飞行安全,因此对涡轮叶片涂层进行表面缺陷检测进而预防热障涂层脱落是当前无损检测较为前沿的课题。而表面裂纹或脱黏是引起涂层剥落失效的主要原因,因此在涡轮叶片的制造阶段,对叶片热障涂层表面裂纹和界面脱黏的无损检测具有重大意义。荧光渗透检测(Fluorescent Penetrant Inspection,FPI)[3-4]是一种常用于发动机叶片缺陷检测的重要方法,然而传统渗透检测适用于非松孔性材料,而对于部分松孔性材料,传统的FPI方法检测热障涂层时存在以下问题[5-6]:因显示背景过重导致漏检率高;检测完毕后渗透液有残留,导致拒收率高。

为了解决以上问题,需寻求有效的涂层缺陷识别方法。笔者采用过滤性微粒渗透检测方法对该叶片涂层进行检测,经试验测试,相对于传统检测方法,其检出率较高。

1 存在的问题

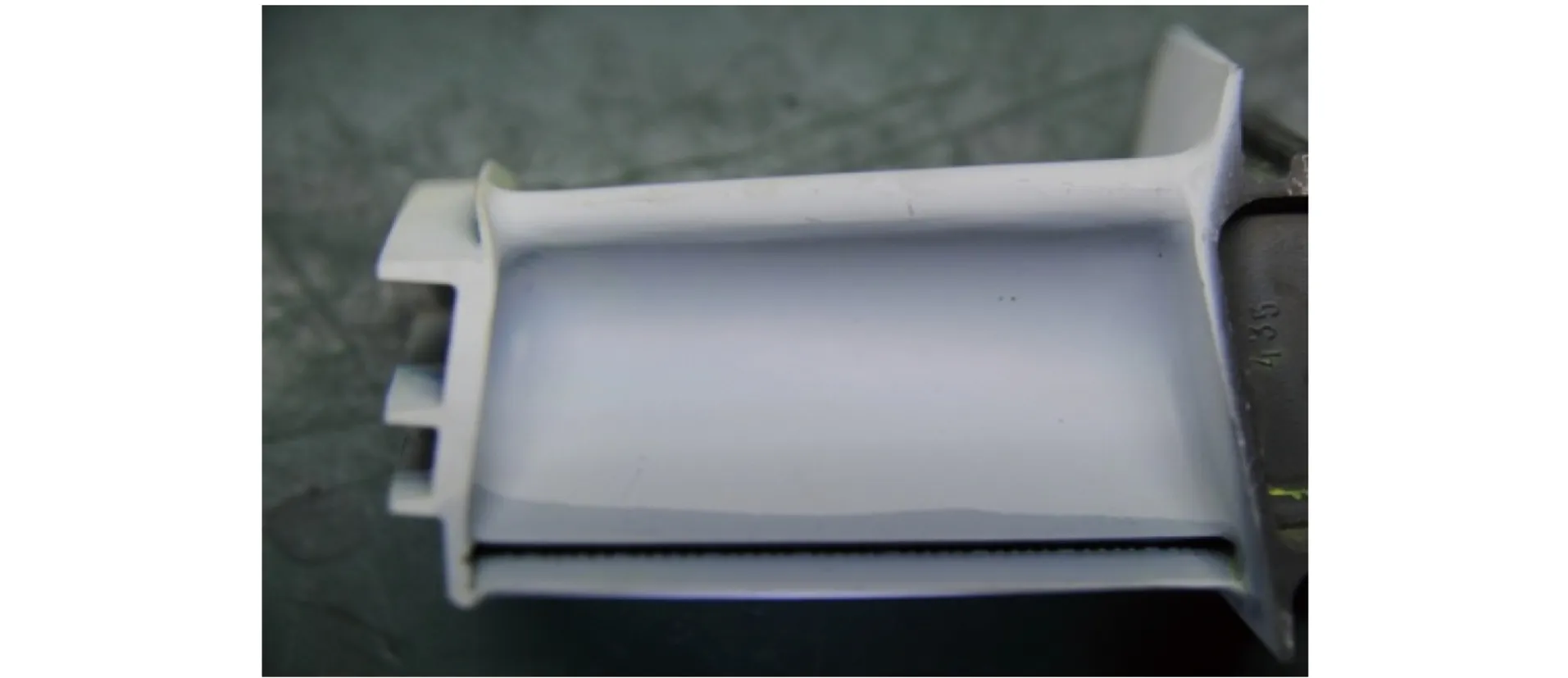

某燃机发动机涡轮叶片的基体材料为CoCrAlY。叶片制造过程中,通过电子束物理气相沉积给叶身喷涂氧化锆陶瓷热障涂层。涂层上常因高温产生裂纹或脱黏(见图1),故通常在热处理后安排荧光渗透检测工序以检测涂层的表面品质。

图1 涂层部位在白光下的状态

图2 检测后叶片涂层状态

按照叶片检测技术要求,对该叶片涂层实施荧光渗透检测时,主要存在以下问题:① 由于其黄绿色背景过重[见图2(a)],若涂层表面存在裂纹,裂纹显示本身也为黄绿色,两者之间的对比度很低,因此裂纹显示很难被发现,尤其是细微的裂纹。② 零件在最终军检阶段,由于叶片涂层表面呈现淡黄绿色[见图2(b)]而引起客户的抱怨,严重时叶片甚至被拒收。

2 原因分析

分析该涂层的制造工艺发现,此涂层的孔隙率较高,对于常规的渗透检测而言属于松孔性材料。在检测过程中,此涂层具有很强的吸附能力,加上渗透液又有很强的渗透能力,从而使得大量的渗透液渗入到涂层的空隙之中,这些多余渗透液通过正常的去除工序难以去除而造成过重背景[7-8]。另外,该渗透液通过常规的后清洗也不能完全去除,在涂层表面会有残留而使叶身在白光下呈现淡黄绿色。

3 检测方法改进

为避免以上问题,拟采用过滤性微粒渗透检测方法来代替常规的渗透检测方法。为制定该方法的检测工艺及参数,在采用此方法之前,先模仿叶片涂层的喷涂工艺制作了试片,利用该试片进行前期检测工艺及参数测试,为后续实施该方法的检测做试验性验证。

3.1 试片制备

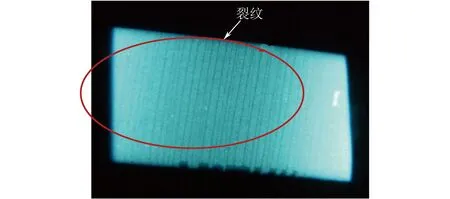

为测试叶片的渗透检验工艺,采用与叶片材料和涂层完全相同的试片作为测试对象。先对试片进行喷涂,然后利用工装对试片进行反复弯曲使其表面形成疲劳裂纹,再对试片进行射线检测,检测结果如图3所示,在其底片上可清晰地看到裂纹的影像。

图3 底片上的裂纹显示

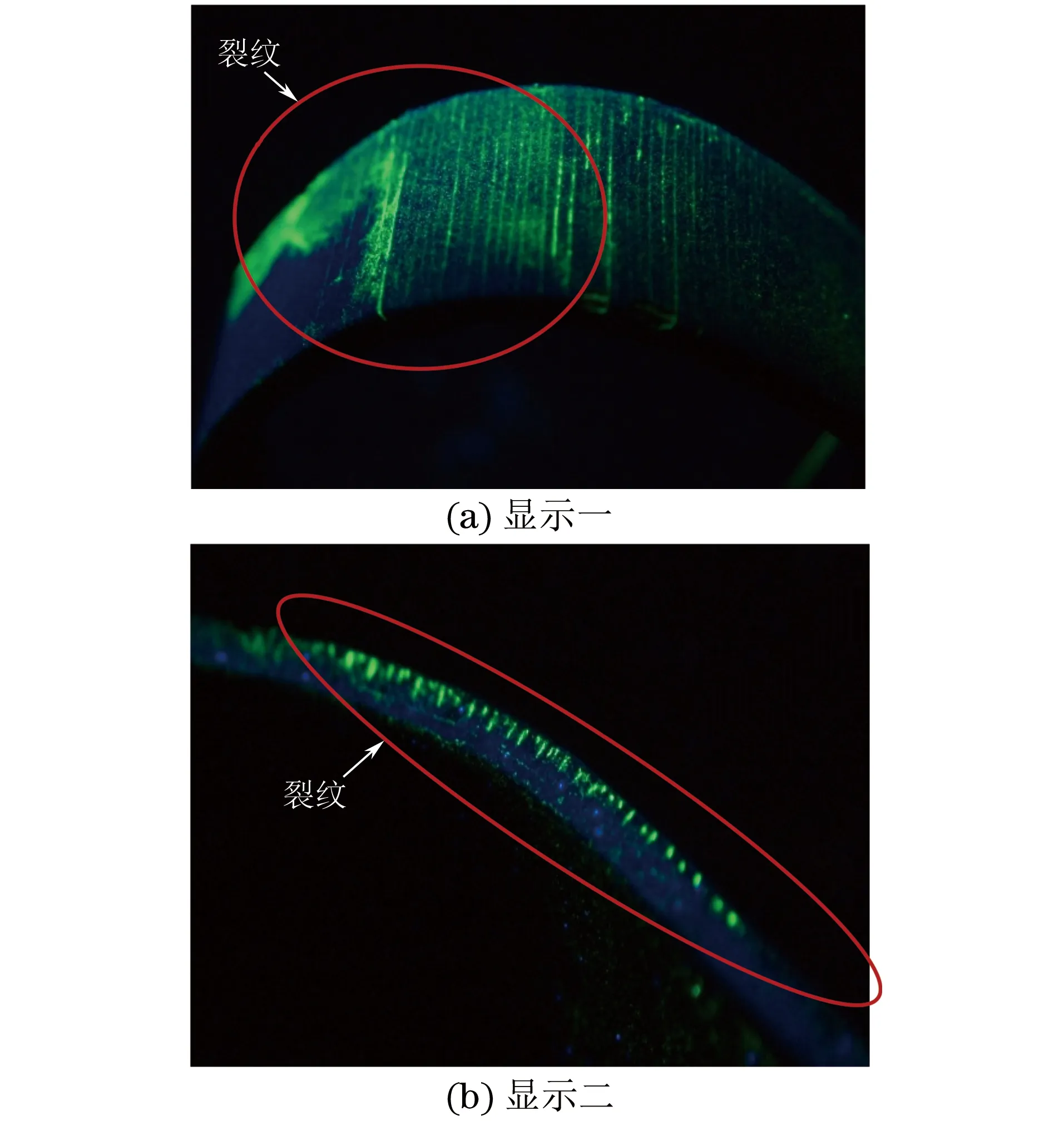

3.1.1 过滤性微粒渗透检测

过滤性微粒渗透检测是一种检测松孔性材料表面缺陷的方法。其通过向零件表面施加过滤性微粒渗透液后,渗透液中的载液在力的作用下进入表面开口性缺陷中,而渗透液中的悬浮粒子因其粒子尺寸大于缺陷的开口尺寸而在开口处堆积,从而形成显示。若悬浮粒子为带有荧光染料的粒子,则在黑光下观察可发现显示。

对试片涂层表面实施过滤性微粒荧光渗透检测,在黑光灯下进行观察,试片上无过重荧光背景,且可以看到数条清晰的裂纹荧光显示(见图4)。

图4 试片的黑光下裂纹显示(过滤性微粒渗透检测)

3.1.2 常规荧光渗透检测

为做比较,对试片进行常规荧光渗透检测。在黑光灯下观察时,其荧光背景严重,检验人员进行了擦拭后立即进行观察,发现显示处的背景稍异于其他部位;经多次擦拭后,可隐约看到线状显示(见图5)。

图5 试片的黑光下裂纹显示(常规荧光渗透检测)

比较两种检测结果发现,对此涂层的检测,采用过滤性微粒渗透检测方法的叶片显示清晰,无过量荧光背景且缺陷容易被发现。常规的荧光渗透检测背景重,缺陷显示和零件背景之间的对比度低,较难发现缺陷。

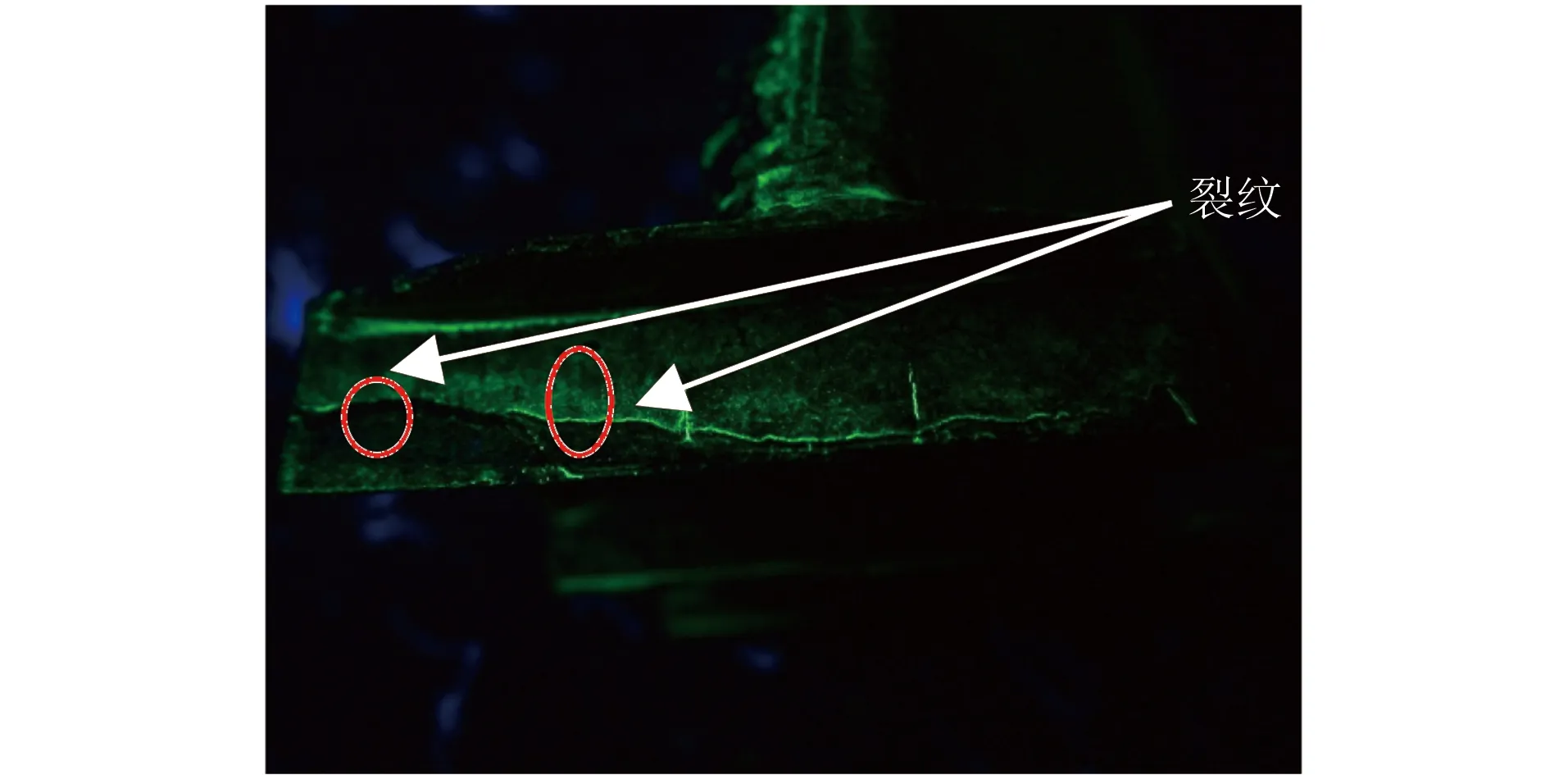

3.2 叶片检测

在上述试验的基础上,将过滤性微粒渗透检测方法应用于该叶片涂层的检测中。在检测过程中,发现的涂层裂纹显示清晰且无过重荧光背景(见图6)。

图6 叶片的黑光下裂纹显示(过滤性微粒渗透检测)

4 热障涂层渗透检测结果

为测试工艺的实施效果,选择带有缺陷的叶片9件,这些叶片均在同一部位(叶盆根部位)存在裂纹。分别对这9件叶片实施工艺改进前和改进后的检测,并对结果进行对比。工艺改进前,只有3件叶片的裂纹能被正确检出,改进后所有叶片裂纹均可被检出,表明改进后的工艺对叶片缺陷识别的能力得到了显著提高。

5 结论

对该叶片表面的氧化锆陶瓷涂层,采用过滤性微粒渗透检测方法进行检测,和常规的渗透检测相比,该方法可有效改善涂层表面过重荧光背景的情况,且显示清晰。但由于是新工艺,在检测参数和工艺控制方面尚需进一步完善,技术成熟度没有常规荧光渗透检测方法的高。另外该工艺顺利实施的影响因素较多(如被检表面形状、涂层厚度等),因此其只能面向检测工艺较容易实施、型面简单的叶片,而对于型面复杂叶片的涂层检测的工程化应用,尚待进一步研究。