1780mm精轧机主传动鼓形齿接轴改造

卢强波

(宁波钢铁有限公司 浙江宁波315807)

1 前言

宁钢1780mm热轧线于2006年投产,F1-F7精轧机配置有7架四辊轧机,均为不可逆全液压轧机。精轧机组主传动系统前机架轧机由电机、主减速机、联轴器、齿轮机座和鼓形齿接轴组成,后机架轧机由电机、联轴器、齿轮机座和鼓形齿接轴组成。鼓形齿接轴因为其平衡好、传动噪声小、传递效率高、承载能力强,并允许主轴在轴线方向有一定位移量等优点,在精轧机上应用较广泛,宁钢精轧机主传动也采用稀油润滑的鼓形齿接轴,自上线以后,轧机接轴存在漏油或铜套烧死等故障频发的现象,成为精轧区域故障高发点,对全厂的生产顺行造成较大影响[1]。

2 鼓形齿的结构原理与存在的故障

2.1鼓形齿接轴结构简析

精轧机鼓形齿接轴总成结构如图1,主要由轴端组件、齿端组件、轴组件、轴端拉杆组件和齿端拉杆组件组成,当动力从轴端扁头套输入进来时,相应的鼓形齿依次随之转动,同时内外齿沿着齿面曲线摆动,从而实现扭矩传输并同时满足摆角调整要求。主传动接轴啮合齿面采用承载能力高的渗碳淬火齿,采用强制稀油润滑方式,润滑油通过齿端拉杆组件和进油环进入主轴中心孔后分为两路,一路润滑油顺着中心孔经由喷嘴流至辊端组件中,实现对辊端鼓型齿和顶块的润滑,油经过油盒组件和齿端拉杆组件回油箱;另一路顺着中心孔经由喷嘴流至齿端组件中,实现对齿端鼓型齿和顶块的润滑,润滑油通过齿端组件后经集油罩回油箱[2]。

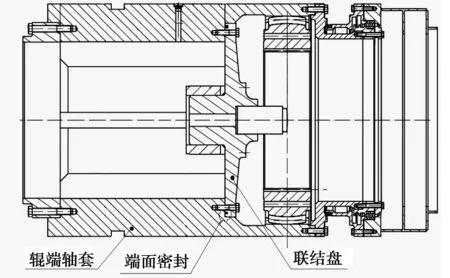

图1 精轧机鼓形齿接轴总成结构

2.2原传动轴存在典型故障与原因分析

宁钢1780热轧线自调试投产以来,随着生产线轧制节奏逐步提高,轧制规格越来越多,精轧机主传动轴负荷越来越高,接轴突发性故障也越来越多,出现的典型故障有[3][4]:(1)鼓形齿接轴轴端组件联结盘与辊端轴套结合处漏油故障;(2)鼓形齿接轴进油环抱死故障;(3)鼓形齿接轴辊端回油盒轴承损坏故障;(4)鼓形齿接轴轴端拉杆组件同步连杆断裂损坏。

2.2.1轴端组件联结盘与辊端轴套结合处漏油故障与原因分析

轴端组件联结盘与辊端轴套密封结构详见图2,原设计此处采用端面密封的结构型式,由于密封设计不合理,随着精轧机鼓形齿接轴的使用,扁头处的尺寸出现不同程度的磨损,尤其是辊端轴套头部的挡套内孔磨损后,造成工作辊安装在接轴扁头内部后接触联接盘,联接盘受力造成扁头内部联接盘固定螺栓松动,甚至因螺纹损坏而造成脱落现象,出现联接盘松动,密封效果下降,接轴使用一段时间后经常从此处漏油,会造成润滑油成本增加,致使精轧机前、机后主传动润滑站需定期补油,如果大量泄漏也会对轧机下面的水系统造成不同程度的污染。

2.2.2故障原因分析

鼓形齿接轴供油管路在靠近齿轮机座端的进油环供给,原设计进油环材质为铸钢内部镶嵌铜套的结构,由于鼓形齿接轴转动造成的进油环端面与固定装置产生摩擦,使用过程中发现不同材质摩擦产生热量后造成热胀量不同,造成进油环与接轴本体之间的间隙减小,无法形成有效的油膜,造成进油环抱死损坏;同时接轴本体为滑动接触,长时间使用后,端面与油环内部接触面出现磨损,进油环两端面泄漏量增加,造成润滑油在内部接触面较少,局部出现无油现象,高速转动时导致摩擦过热,使进油环内部尺寸减少,油环抱死,同样造成故障停轧。

图2 轴端组件联结盘与辊端轴套密封结构型式

2.2.3辊端回油盒轴承损坏故障与原因分析

原来鼓形齿接轴辊端回油盒结构如图3所示,润滑油通过进油环接到传动轴内后,通过主轴中心孔向两侧鼓形齿供油,电机侧鼓形齿的润滑油通过鼓形齿后直接流回固定的集油箱,而辊侧的鼓形齿,因为该处摆动范围大,冷却水量大不易密封等原因,无法设置固定式集油箱,只能在扁头套总成一个集油罩,再在集油罩上连接回油管路。集油罩通过轴承支撑在扁头套延伸筒上并通过连杆相连以保持相对固定。 辊端扁头套因其接近负载,振动较大,而接在接油盒上的回油管也随着主轴旋转时扁头套的偏摆而交变拉拽冲击集油罩,导致集油罩及轴承故障率较高[5][6]。集油罩轴承为深沟球轴承,使用6个月左右时间后,内圈与外圈出现磨损,轴承游隙变大,油盒晃动现象严重,尤其在机架升降速的瞬间更为严重,长时间运行后,造成轴承损坏,油盒抱死现象。

图3 鼓形齿接轴辊端回油盒结构

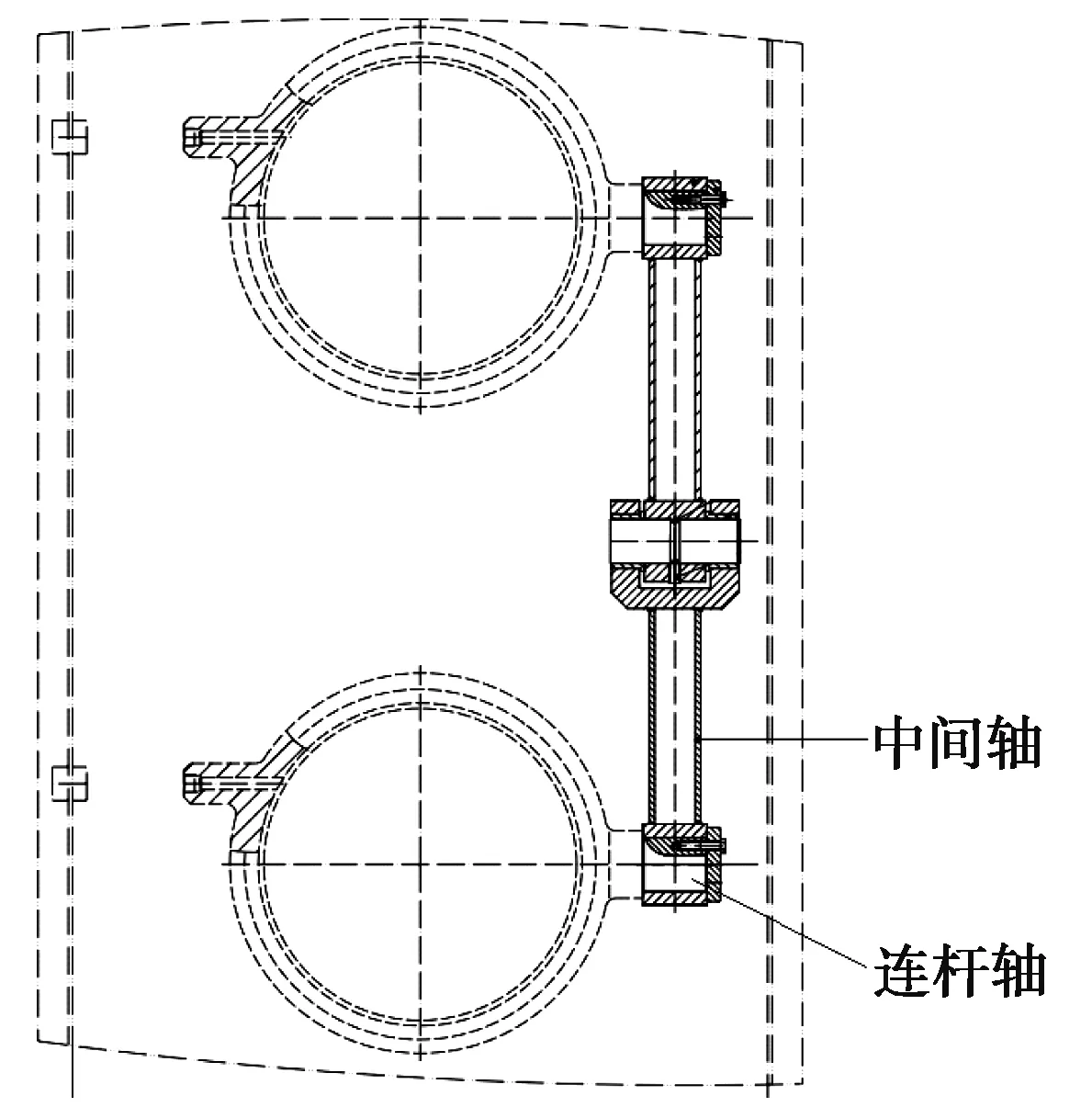

2.2.4辊端和轴端拉杆组件同步连杆断裂损坏故障与原因分析

自投产以来,辊端和轴端辊端和轴端经常出现故障,主要现象为同步连杆弯曲变形或者在同步连杆与连杆头焊口处开焊断裂,回油盒无法转动,设备不能正常投用,影响正常的轧制生产。原同步连杆结构型式如图4所示,通过对现场接轴正常运转时的观察和对同步连杆作用原理的研究分析,发现连杆设计存在设计缺陷,具体为:(1)同步连杆3个连接转动部位无润滑点,为机械摩擦,造成间隙过小出现卡阻或抱死的现象,同步连杆在窜辊时损坏。(2)设计是未考虑同步连杆重量,造成回油盒始终承受不平衡力,致油盒损坏后,同步连杆两端销轴受力不平行,产生受力夹角,使同步连杆损坏。(3)在使用最小工作辊辊径和最大窜辊时,连杆中间铰接处出现干涉现象, 而且干涉力较大,从而造成同步器连杆弯曲变形及焊接处断裂故障。

3 鼓形齿改进措施

3.1轴端组件联结盘与辊端轴套结合处密封改进

将轴端组件联结盘与辊端轴套结合处的密封由端面密封改为轴向密封,即在联结盘的外圆设置一道密封槽,可以解决因联结盘与辊端轴套之间的间隙而引起的漏油问题,改进后的密封结构型式详见图5。

3.2鼓形齿接轴进油环改进

改进进油环材质,保证润滑供油充足,严格控制进油环与支撑环之间的间隙,并将间隙由设计值(在0.3~0.4mm之间)调整控制为0.8-1.0mm,防止抱死。原设计进油环材质为铸钢内部镶嵌铜套的结构,由于受热后造成热涨量不同,造成进油环抱死损坏,根据上述现象,将进油环材质改为整体铸铜,保证热膨胀量相同,同时,铜材质本身起一定的润滑效果,材质改变后可以有效的减少进油环故障。

图4 同步连杆结构型式

图5 联结盘与辊端轴套改进后密封结构型式

3.3轴辊端回油盒改进

轴辊端回油盒抱死和辊端拉杆组件同步连杆断裂故障频繁,故对其回油油路进行改造,取消了轴辊端回油盒,在主轴本体上钻了2个孔作为回油通道,回油油路改造后的鼓形齿接轴(如图6所示)。润滑油经过进油环进入接轴后,通过主轴中心孔向辊端轴套内的鼓形齿处供油提供润滑,随后润滑油进入橡胶套内,最后经主轴本体新增加的油孔向齿轮机座侧回油,回油流经齿轮机座侧的鼓形齿和齿套之间的空间流向保护集油罩内,最终通过回油管路回到油站油箱。 这样结构取消的回油盒装置以及辊端拉杆组件, 同时实现接轴内部鼓形齿的带压润滑,保证了接轴鼓形齿部位的润滑效果,避免了辊端回油盒装置深沟球轴承损坏和辊端拉杆组件同步连杆断裂造成的故障停机。

图6 回油油路改造后的鼓形齿接轴

3.4拉杆组件同步连杆改进

拉杆组件中的连杆安装轴堆焊3-4mm铝青铜,连杆中间轴采用厚壁管打坡口焊接轴承头锻造时加大尺寸,在锻件上加工沉台,连杆插入焊接,力量靠轴承头本体及焊缝承受,提高承压强度。通过这两个措施的落实,有效提高了连杆联接可靠性,未再发生过连杆脱落故障。

4 结论

通过对精轧机鼓形齿接轴一系列有针对性的结构改进,对稀油润滑式鼓型齿接轴的改造探索,取得了良好的使用效果,彻底解决了因设计缺陷和其他原因引起的精轧机鼓型齿接轴故障,近几年再未发生因精轧机鼓形齿接轴故障而停机,确保了精轧机接轴设备的各项功能投用。