电炉倾翻原因分析及处理

王立新 刘 嵘

(河北邢台钢铁有限责任公司炼钢厂 河北邢台054027)

1 前言

某钢厂白班电炉生产不锈钢,第1炉将近出钢完毕,此时炉体倾翻角度35.5度,属于正常角度范围(设计最大倾角42度)。突然听到一声异常巨响,电炉C相电极发生断裂,随即马上发生第二次异常巨响,发现A相电极断裂,整个水冷炉盖脱槽向出钢方向倾斜,并带动炉盖悬臂向出钢侧倾斜。后经检查,炉盖旋转液压缸油管爆裂,炉盖旋转锁定销脱出,炉盖挡块断裂。

随后组织维修车间进行抢修。维修人员试图利用天车吊下炉壳吊耳体进行炉体复位时,炉壳吊耳从炉壳上断开,致使炉盖再次倾斜,同时造成炉盖旋转液压缸缸头处断开,油缸支座开裂。

电炉在出钢时,倾斜角度可以达到36°。为防止出钢时炉盖倾翻、炉盖悬臂转动,共有3套机构进行防护。一是炉盖挡块,防止炉盖滑落;二是旋转锁定销,通过机械锁定防止炉盖悬臂转动;三是炉盖旋转液压缸,控制炉盖悬臂的旋转动作,当液压阀处于锁定位时,炉盖悬臂不能旋转。事故发生后,这三套机构全部损坏:炉盖挡块断裂、旋转锁定销脱出、液压缸油管爆裂。

2 事故分析

2.1经过

进行现场勘察,对于究竟是炉盖先倾翻带动炉盖悬臂旋转造成事故,还是炉盖悬臂机构旋转锁定销失效引发炉盖倾翻造成事故难以下结论。经过对现场损坏部件的认真观察、分析与比对,认为是炉盖先倾翻造成的事故。下面的简图可以进行辅助说明:

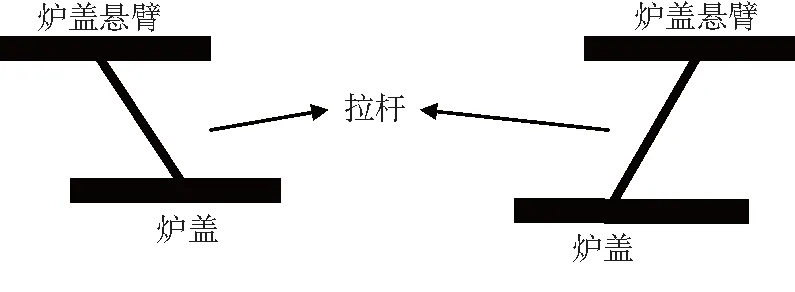

如果炉盖向左运动,则拉杆变形方向如图1左图所示;

如果炉盖悬臂向左运动,则拉杆变形方向如图1右图所示;

现场显示,拉杆的变形方向如图1左图所示,所以事故的发生肯定是炉盖最先发生倾翻。

左图 右图图1 拉杆变形对比

事故发生的详细次序如下:

1)炉盖倾翻,倾翻过程中炉盖挡块不足以遏止炉盖的运动,受力过大断裂,炉盖迅速下滑;2)重达20余吨的炉盖下滑停止时,巨大的冲击力作用在旋转锁定销上,造成旋转锁定销脱槽,炉盖悬臂失去机械锁定开始转动;3)随着炉盖悬臂的转动,旋转液压缸的背压骤然增大,液压管因不能承受突然增大的压力而爆裂,炉盖悬臂失去最后的约束,快速旋转,带动炉盖进一步倾翻,形成事故。

2.2原因分析

为防止出钢时炉盖倾翻、炉盖悬臂转动,共有3套机构进行防护。一是炉盖挡块,防止炉盖滑落;二是旋转锁定销,通过机械锁定防止炉盖悬臂转动;三是炉盖旋转液压缸,控制炉盖悬臂的旋转动作,当液压阀处于锁定位时,炉盖悬臂不能旋转。

以上三套机构只要有一套机构能起作用,都不会造成事故。下面逐一分析这三套机构失效的原因。

2.2.1 炉盖挡块

炉盖与炉体共有三种设计:平面接触、迷宫接触、锥面接触。如图2所示。

图2 炉盖与炉体密封形式

平面接触密封效果最差,炉盖与炉体之间漏火严重,目前已淘汰这种设计;迷宫密封效果较好,但随着生产的进行,迷宫容易在高温下变形,加上炉盖积渣,迷宫很快就会失效。对于邢钢的电炉,采用了锥面接触的设计,既有良好的密封,也不易变形[1]。

锥面接触在炉体处于水平状态时,稳定性较好。当炉体倾动时,为防止炉盖滑落,设计了两个挡块(如图3红色部分所示)。如果炉体在水平位置,此挡块在炉盖下降时,可以起到良好的导向作用,帮助炉盖顺利盖到炉体上。

但是在炉体倾斜36°的条件下:如果炉盖挡块高度不够,锥面接触和挡块就会失效,挡块就起不到阻挡炉盖下滑的作用;如果炉盖挡块强度不够而断裂,炉盖就会下滑,见图4。

图3 炉体水平状态

从现场查勘可以看到,电炉的挡块无论是高度还是强度,都达不到要求:高度太低,挡不住炉盖;强度太差,有一块已经断裂。挡块的高度和强度不足,无法阻挡炉盖下滑,是此次事故的直接原因。这一结果是的设计错误或制造缺陷造成的。

2.2.2 旋转锁定销

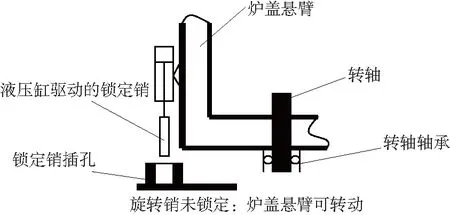

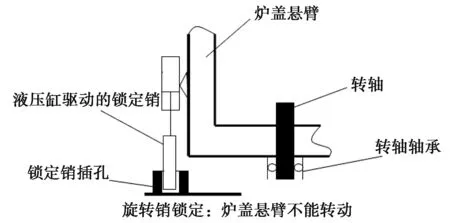

旋转锁定销是液压驱动的机械锁定装置,起到非常重要的安全销的作用,在锁定情况下可以防止炉盖悬臂的转动,见图5,图6。

图4 炉体倾斜状态

图5 旋转锁定示意图a

图6 旋转锁定示意图b

理论上讲,在锁定状态下,只要锁定销不被切断,炉盖悬臂就不可能发生转动。锁定销直径为100mm,材质为45#钢,剪切强度为178MPa,锁定销的抗剪力为:3.14×100×100×178/4=1397300N≈142t;

锁定销距离旋转中心约2米,可抵受的旋转力矩为:142×2=284t·m;

炉盖、炉盖悬臂和电极总重约40吨,重心旋转半径约5.5米,当炉体倾斜36°时,旋转力矩为:40×5.5×sin36=129t·m;安全系数为:284/129=2.2

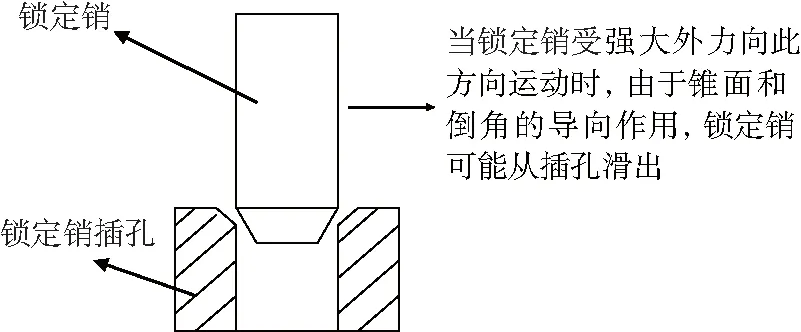

可见,锁定销的直径设计是合理的,有足够的抗剪强度。事故中,锁定销只是脱出而没有被切断,也验证了锁定销的抗剪强度足够。但是,由于锁定销的安装位置和形状缺陷,使锁定销的安全锁定功能大打折扣[2],如图7所示。

图7 锁定销原设计

锁定销头部带有大约40mm的锥头,锁定销插孔有15mm的大倒角,锁定液压缸行程只有130mm,插入深度不够,导致锁定接触面大大减少;在悬臂受炉盖下滑冲击的情况下,炉盖悬臂向上变形,造成锁定销滑出。

锁定销和插孔之所以带有锥面和倒角,是考虑水平旋转定位时,即使稍有偏差,锁定销也可以顺利插入插孔中。

旋转锁定销的滑出是事故发生的重要原因,也是安全装置失效的重大隐患。旋转锁的锥面和插孔的倒角都是原设计所有的,安装位置也是在设计人员的指导下确定的。旋转锁定销的脱出是设计缺陷引起的,在安装过程中也没有得到及时纠正。

2.2.3 炉盖旋转液压缸

旋转液压缸的设计原则是:在炉体水平状态下,驱动炉盖悬臂旋转。当炉体倾斜时,旋转液压缸没有能力驱动炉盖悬臂向回转。前文已经计算过,当炉体倾动36°时,炉盖、炉盖悬臂和电极的旋转力矩为129t·m,旋转液压缸的力臂只有一米,也就是说,旋转液压缸将承受129吨的拉力。液压缸无杆腔直径160mm,缸杆直径90mm,则液压缸有杆腔的压力为:129×10000/(3.14×(160×160-90×90)/4)=93MPa

而系统压力只有15 MPa,显然液压缸是无法承受此旋转力矩的。

希望通过加大液压缸的直径来减少压力的做法是不现实的,因为液压缸的安装位置靠近电极臂,最大也只能选择直径320m的液压缸(缸杆直径180mm),此时液压缸的有杆腔压力为:129×10000/(3.14×(320×320-180×180)/4)=23MPa

可见,即使选用安装位置许可的最大直径的液压缸,有杆腔压力仍将超出系统的许可压力。

从以上的理论计算不难看出,发生这类事故,油管爆裂是对旋转液压缸及其机构最简单有效的保护,相当于电气中的保险丝。如果油管不能及时爆裂,在系统过压的情况下,会造成液压缸或旋转机构的损坏(相当于保险丝不烧,烧坏电气设备)。试图复位炉体时发生的第二次倾翻,油管没有爆裂,但液压缸缸头脱落,液压缸支座撕裂,造成事故处理难度增大[3]。

综上所述,原设计的液压缸是合理的,油管选型也是合理的,不宜再对液压旋转机构进行改进。

3 整改处理

3.1炉盖挡块

炉盖挡块需加宽、加厚、加高、加多,以便在倾炉时起到阻挡炉盖下滑的作用。具体改进如下:

加宽:从110mm增加为200mm;加厚:从40 mm增加为50mm;加高:从120mm增加为250mm;加多:从两块增加为4块。

改进后,每个挡块的抗剪能力为:50×200×117=1170000N≈119t。

每个挡块的抗剪能力远远大于炉盖20吨的重量。

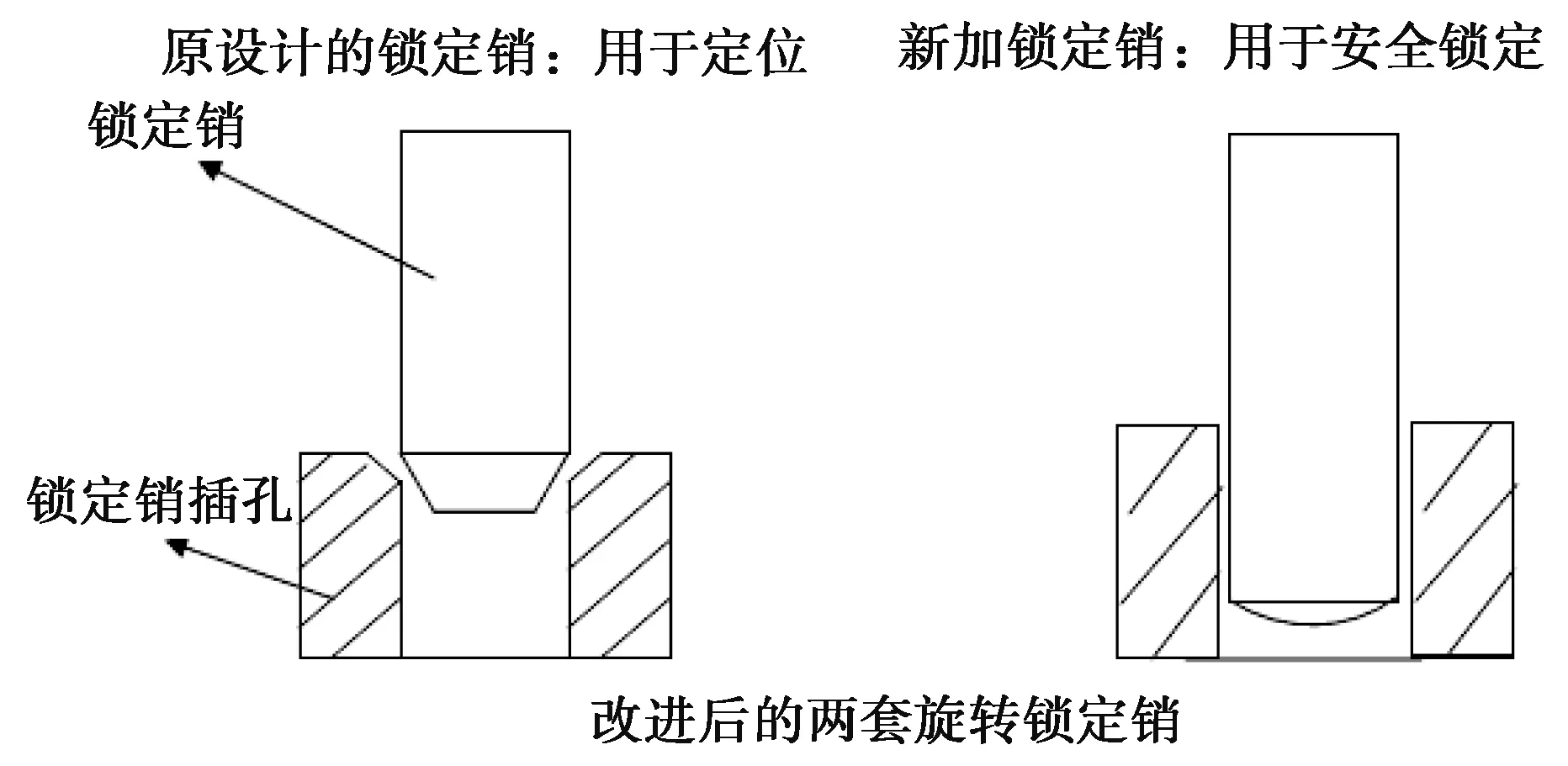

3.2旋转锁定销

为达到既要顺利插入,又不易滑出的目的,决定采用两套旋转锁定销,一套为原设计的,用于定位;一套为新加的,用于安全锁定。新加的锁定销与插孔外形进行了改进,去掉了锥面和倒角,同时增加了插入深度,确保了锁定销的安全可靠。见图10。

3.3炉盖旋转液压缸

由于炉盖旋转液压缸的设计原则是合理的,本次事故处理主要是恢复损坏的液压缸缸头和底座,对缸头和底座进行了适当加固,未采取其他的改进措施。

图8 锁定销设计改进

3.4控制程序的改进

事故发生后,对熔化炉可能发生的事故或误操作进行了探讨,最终决定在控制程序上做如下改进:

1)只有在旋转锁定的情况下才允许倾炉,改为:只有在旋转锁定的情况下才允许倾炉,并且,在倾炉操作时不可进行锁定解除操作;2)炉盖只有在下降位才允许倾炉,改为:炉盖只有在下降位才允许倾炉,并且,倾炉操作时不可进行炉盖起升操作;3)倾炉过程中,如果液压系统突然断电,控制倾炉的电磁阀应自动回到锁定位,中断倾炉过程。这样做的目的是:防止倾炉液压缸在蓄能器压力作用下继续倾动;4)测试液压缸极限行程,保证液压缸在极限位,也不会造成炉体倾翻(极限倾翻角度应小于42°)。

4 结论

经过对炉盖挡块、旋转锁定销、炉盖旋转液压缸、控制程序等按措施改进,经试车和检查确认后,电炉顺利投产。电炉的整改措施实施后半年,该设备没有再发生类似事故。