热轧卷取机带钢头部堆钢现象分析

王 瑛 丁 正

(马鞍山钢铁股份有限公司 安徽马鞍山243000)

1 前言

在热轧卷取区域各类堆钢事故中,带钢头部堆钢或者散卷是最为常见的。头部堆钢事故发生后,往往因为带钢头部折叠严重,处理时间也特别长,产量损失格外明显。导致头部堆钢的原因较多,本文仅对较为常见的3类情况进行分类描述。

2 堆钢类型

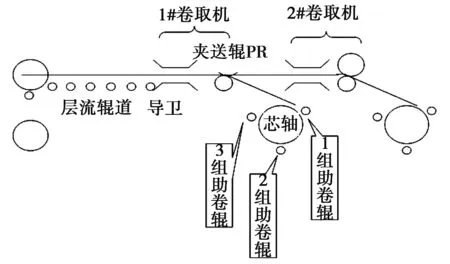

卷取机位于层流辊道末端,由侧导卫、夹送辊、助卷辊、芯轴等设备组成(见图1)。它的功能是将精轧机组轧制的带钢以良好的卷形,紧紧地无擦伤地卷成钢卷。带钢头部进入卷取机前,层流辊道、夹送辊、助卷辊、芯轴均以不同的速度超前率进行运转。带钢头部进入夹送辊后,借助上下夹送辊的力量,迫使带钢头部向下弯曲,并沿着溜槽板进入由助卷辊及溜槽板和芯轴形成的间隙前进,同时,借助芯轴和助卷辊的超前率作用,将带钢紧紧地缠绕在芯轴上。当头部在芯轴上缠紧后(大约3-4圈),助卷辊辊缝打开到设定位置,层流辊道、夹送辊、助卷辊、芯轴的速度超前率降为0,与带钢速度相同,同时,保持一定的张力值进行卷取直至结束[1]。

芯轴与轧机或者夹送辊间在建立稳定张力后,一般不易发生堆钢现象。但是在稳定建立张力之前,可能因各种原因造成头部堆钢。可以归结为下面三类情形:

图1 卷取机区域分布图

2.1异常停机

带钢进入卷取机前,二级系统将下一块带钢的信息下发给卷取一级PLC,一级系统按照要求将所有设备动作到设定位置,传动系统也按照设定速度运行,并向PLC进行信息反馈。当带钢头部运行到层流辊道的某个设定检查点,系统会对上述信号进行核查,若发现某一个或几个条件不满足,则会直接判定系统快停,那么层流辊道以及卷取机等所有设备都会停止,导致堆钢。

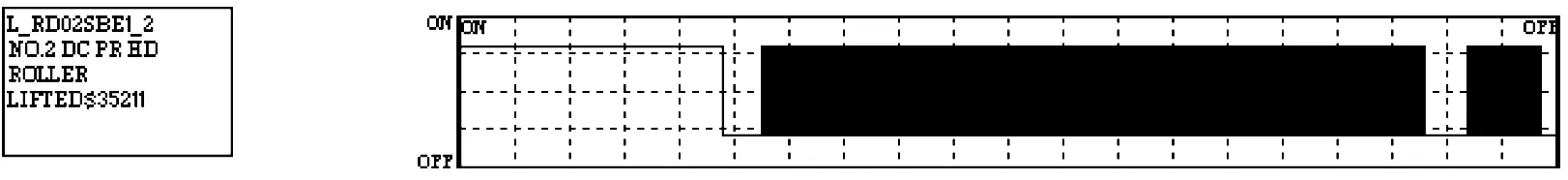

可能造成系统快停的基本条件有:PLC系统运行正常信号、各类电源工作正常信号、伺服系统处于工作状态、活门提升位置、压下辊提升位置、芯轴的预胀径、夹送辊和助卷辊的设定辊缝APC完成等。如图2中所示,夹送辊前的压下辊提升信号因限位支架松动,在机架的振动下,信号高频闪动,被系统判定为卷取条件不足。

图2 夹送辊前压下辊提升信号闪动

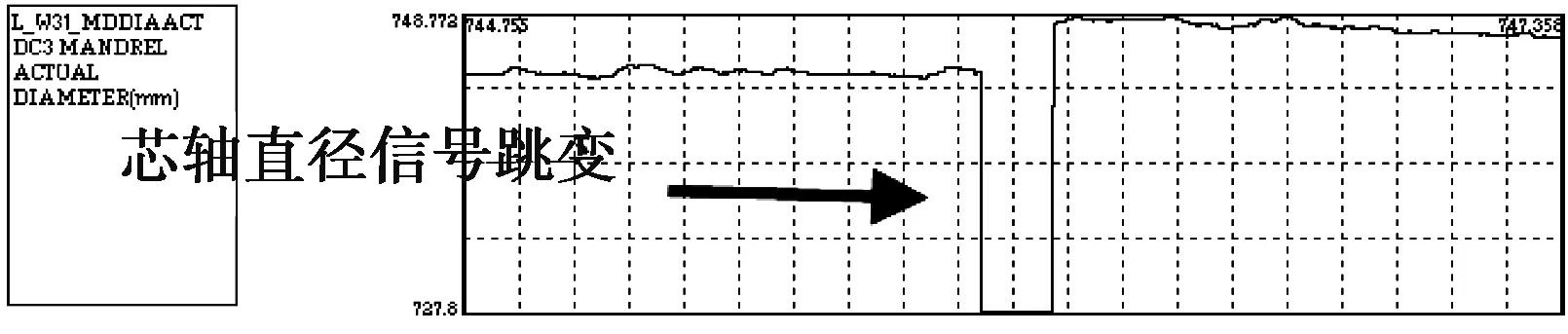

如图3中所示,助卷辊冷却水管破损爆管,大量冷却水喷出,对检测芯轴直径的超声波传感器造成干扰,直径读数显示跳变。恰好此时带钢头部到达检测点,被系统判定为卷取条件不足。

图3 芯轴直径读数跳变

另外,卷取机前的冷热检,是触发跟踪修正的关键信号。当带钢头部在层流辊道上,若恰好有水雾、氧化铁皮等异物造成冷热检信号异常,可能导致芯轴和助卷辊等设备提前动作,等带钢头部进入检查点时,也会被系统判定卷取条件不足。

2.2异物卡阻

在满足所有连锁条件的情况下,带钢在行进过程中,也可能因多种原因,最终不能顺利进入卷取机,紧密的缠绕到芯轴上。以下列举几种最常见的情况。

(1)带钢头部出F7时,可能因轧制原因或者冷却不均形成跑偏。当带钢跑偏程度过大,头部容易撞击导卫端面。

(2)当各层流辊道的速度超前率设定不当或其它原因,可能造成带钢头部上飘。上飘的头部极易在夹送辊处折叠,然后卡阻淤积。

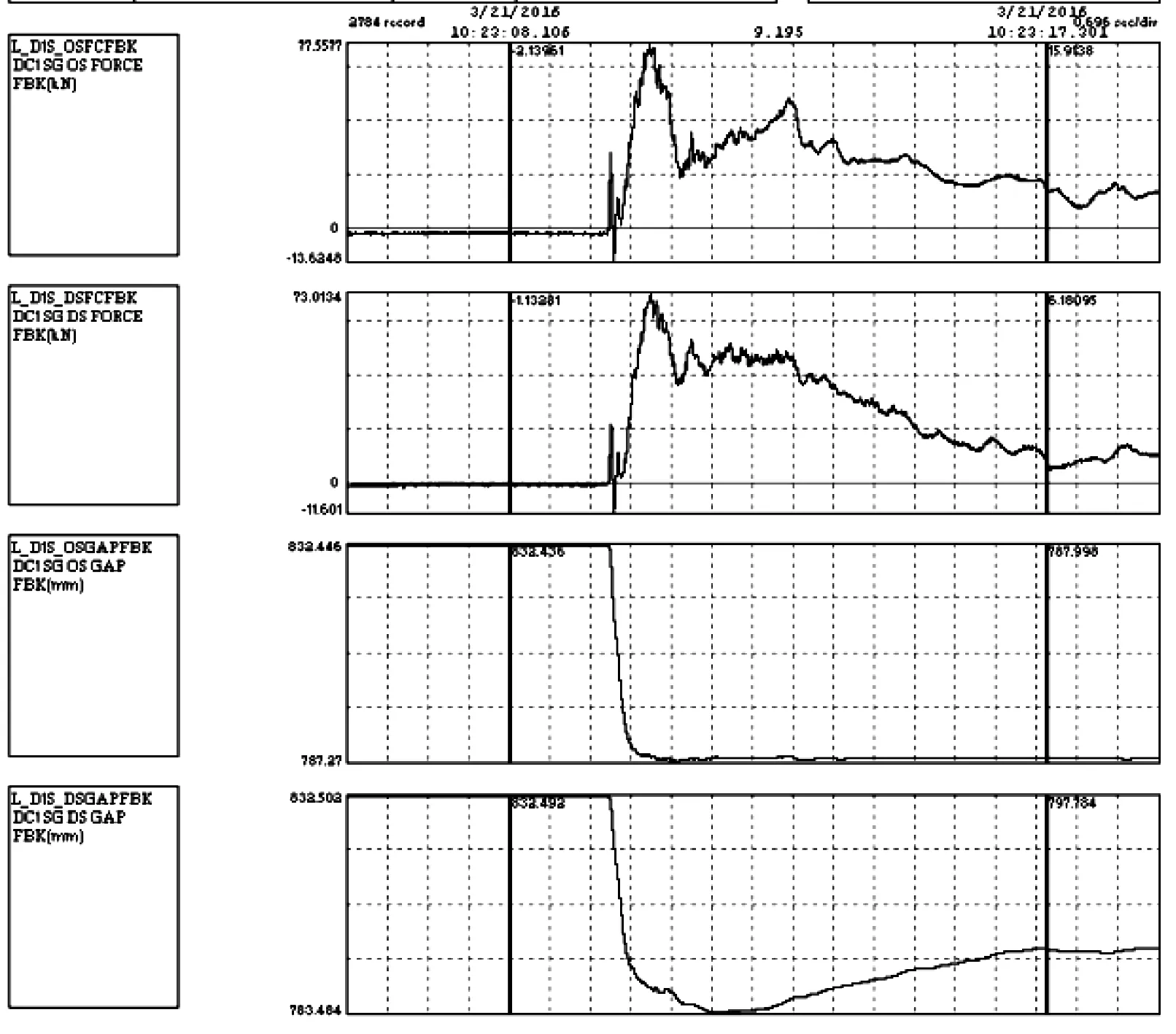

(3)若带钢头部超宽,或者导卫辊缝设定过小时,导卫在做完短行程控制后,导卫两边对带钢头部形成较大夹持力,使带钢短时间停顿甚至淤积不能向前(如图4)。短时间停顿的带钢,虽然随后可以进入卷取机,但由于此时物料跟踪和带钢实际位置不一致,造成助卷辊踏步动作不能及时准确完成,最终会让头部卡在助卷辊处。

图4 导卫在短行程后过大的夹持力

(4)助卷辊与弧形板连接处缝隙过大,当带钢头部进入卷取机后,直接插入缝隙,不能顺利穿过,造成卡阻。

2.3张力不稳

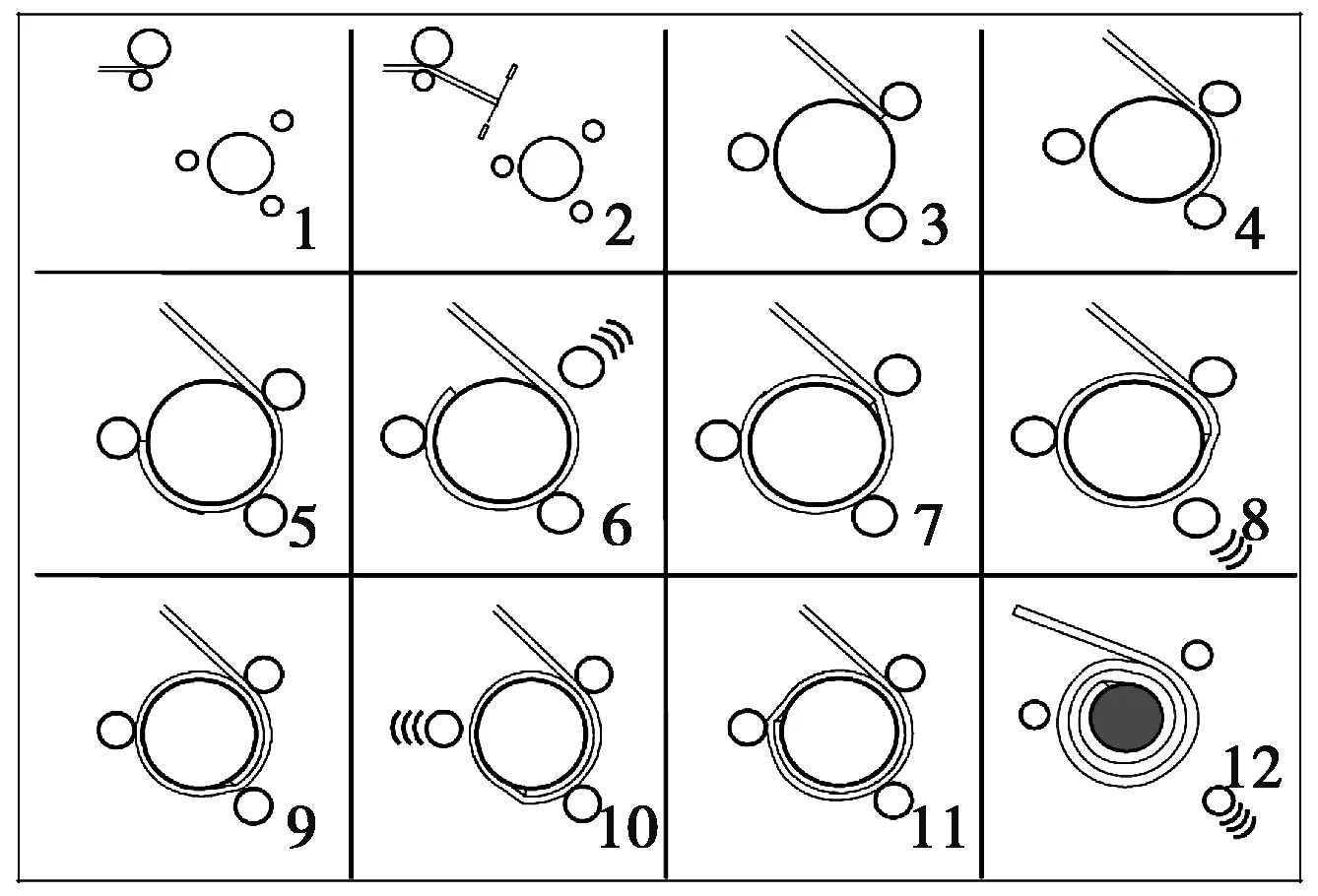

当带钢经过了卷取条件检查,并顺利的通过所有通道缠绕到芯轴后,也不一定能够卷取成功。此时助卷辊的踏步功能能否正常完成非常重要。三个助卷辊平均分布于芯轴四周,其主要功能是将带钢头部准确的送到芯轴位置,并对带钢施加弯曲加工,使其变成容易卷取的形状,然后以适当压紧力将带钢压在芯轴上,辅助芯轴和带钢间形成有效张力。在工艺设定中,超过一定厚度规格的带钢将采用助卷辊踏步控制。

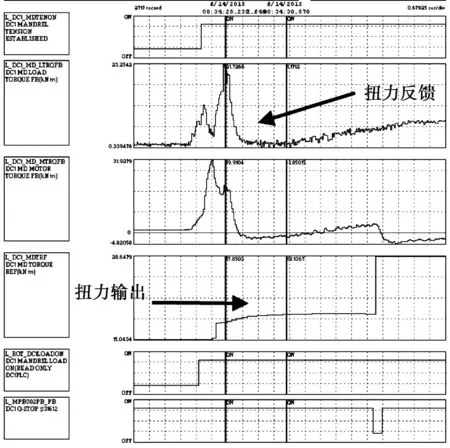

图5 芯轴与带钢间打滑,不能有效建立张力

图6 助卷辊的踏步动作示意图

从图6中可以看出,在踏步过程中,3个助卷辊中,有2个助卷辊同时压靠在钢卷上。若此时这2个助卷辊因刚度差,不能提供及时有效的压紧力,带钢头部就会出现松散。松散的带钢头部和芯轴间没有足够的静摩擦力,使芯轴与夹送辊间不能形成张力,最终会造成堆钢事故。

3 预防措施

3.1降低电气元件故障率

首先为了避免因元件老化引起的传感器失灵故障,应根据设备所在环境恶劣程度、元件质量等各种因素,来制定相应的电气元件更换周期,并按照这个周期定时更换。

其次,技术人员对现场易受其它因素影响的传感器,科学改造,加强防护。如,对冷金属检测元件采取防雾措施、对超声波传感器要防溅射干扰等。

第三,对重要传感器,如活门、压辊限位等,要安装备用传感器,并在控制程序中进行冗余保护,当其中一个损坏时,不对生产造成影响,而是输出报警信息。

第四,通过设备改造,尽量减少移动拖链上的传感器。电缆拖链上电气元件故障,除了元件本身外,拖链电缆也极有可能损坏。因此,应想办法将传感器本体安装在固定端,而使感应端移动,以减少拖链电缆的影响。

第五,检修完毕后,做好现场的清理整顿工作,避免废旧螺栓、碎步等影响传感器正常工作。

3.2防止带钢头部被卡阻

采取提高计算机模型设定精度、提高轧辊制造和磨削精度、采用压下率分配的平衡方式、改善带钢温度状况、调整机架窗口各衬板和轧辊各轴承座衬板、使用跑偏控制技术和跑偏检测装置等手段,尽量减弱带钢镰刀弯的程度。对于已经发现的较大镰刀弯板型,操作人员应及时打开导卫,人工干预,防止带钢头部在卷取机入口卡阻。对可能导致带钢头部前进受阻的障碍物应及时处理。优化层流辊道的速度超前率,确保带钢头部不上飘。

3.3加强设备精度管理

制定有效的助卷辊和芯轴的设备精度测试方法,在设备停机或运行中利用有关仪表器具,对设备定时地进行科学检测,掌握设备的劣化情况,并每周进行机械间隙评价。对使用状态不佳的设备,及时更换。对更换下来设备的磨损情况进行观察分析和记录,结合趋势图数据总结规律,进一步优化间隙评价。

点检员应全面掌握这些关键点的状况,通过掌握关键点的性能参数,分析判断设备的运行状态,掌握设备的劣化趋势,为设备的预防性维护或状态维护形成科学合理的检修项目计划[2]。

4 结论

简要地介绍和总结了一些常见的带钢头部堆钢现象和原因;总结了生产实际中堆钢事故的形式;提出了降低电气元件故障率、防止带钢头部被卡阻和加强设备精度管理等预防措施。还需要我们不断地学习,努力提高技术水平找出原因并采取相应的措施。实际效果良好。