新型环保卸料车的应用

尚志升 王得刚

(中冶京诚工程技术有限公司 北京100176)

1 前言

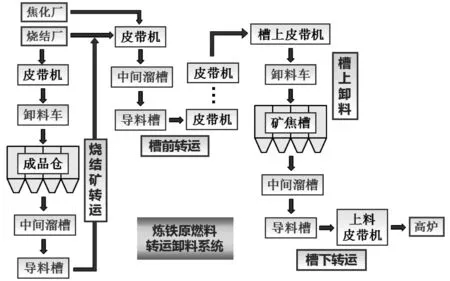

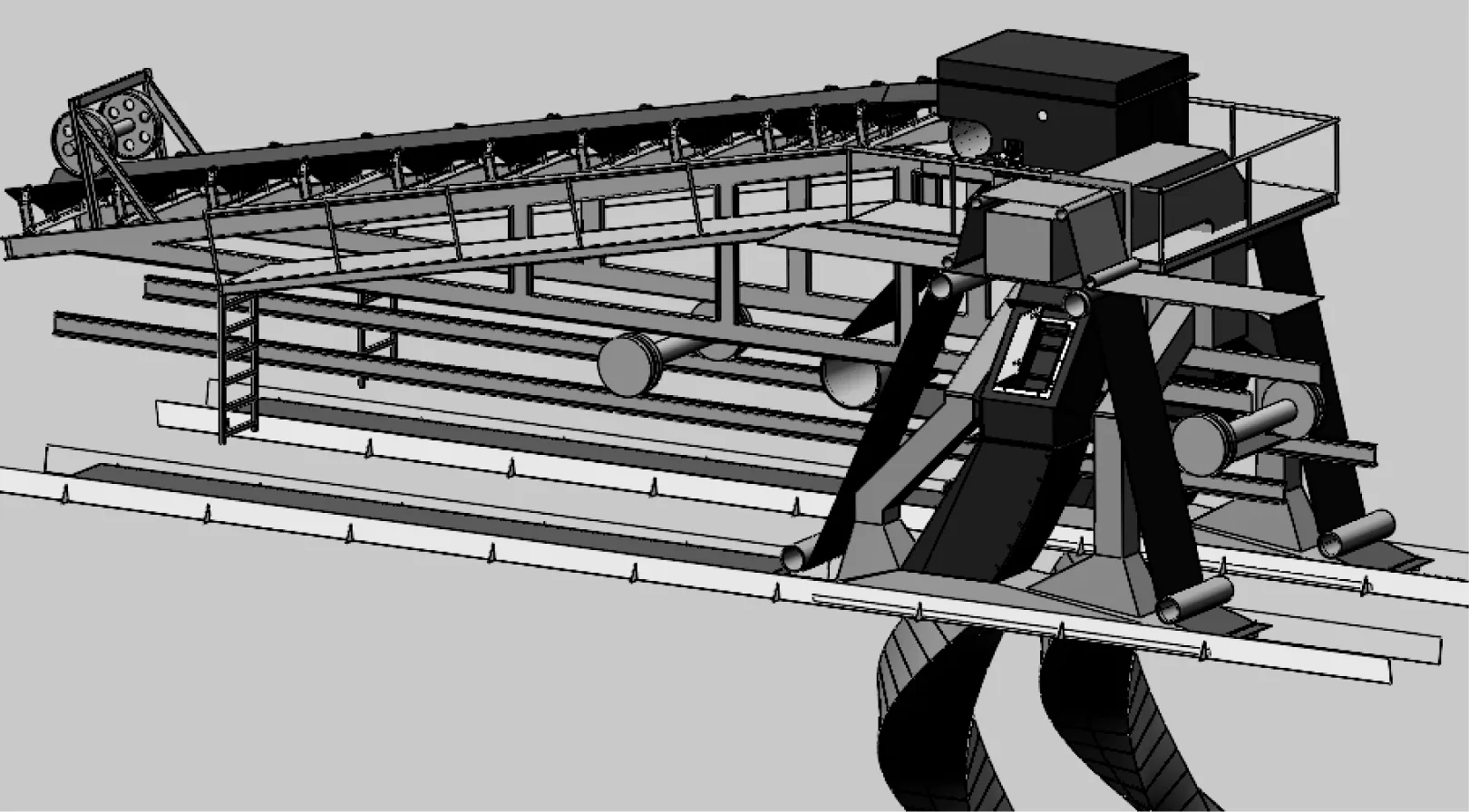

高炉的原燃料转运卸料系统是高炉运转的主要系统(如图1所示),其中储矿焦槽设施在高炉生产中,除了起到对高炉原燃料上料的缓冲作用,在现代高炉操作方法中也起了对炉料精细化处理的作用,保证了适合高炉生产的原燃料粒度,因此在高炉生产中是不可缺少的,非常重要的一环。炼铁原燃料的转运卸料系统见图1。

物料在运输、倒运及筛分处理过程中会产生大量的粉尘,粉尘污染对环境及现场操作工人都带来了严重危害,特别是槽上的粉尘,由于产生量大、分布分散且具有间断性的特点,因此在矿焦槽系统中是最顽固、最不好解决的。目前,槽上除尘一般采用的是料槽内单点除尘和跟随卸料车的移动通风槽除尘两种工艺,相比较而言,广泛被认可的仍然是跟随卸料小车移动通风槽的通用型传统形式。

图1 高炉炼铁原燃料的转运卸料系统流程图

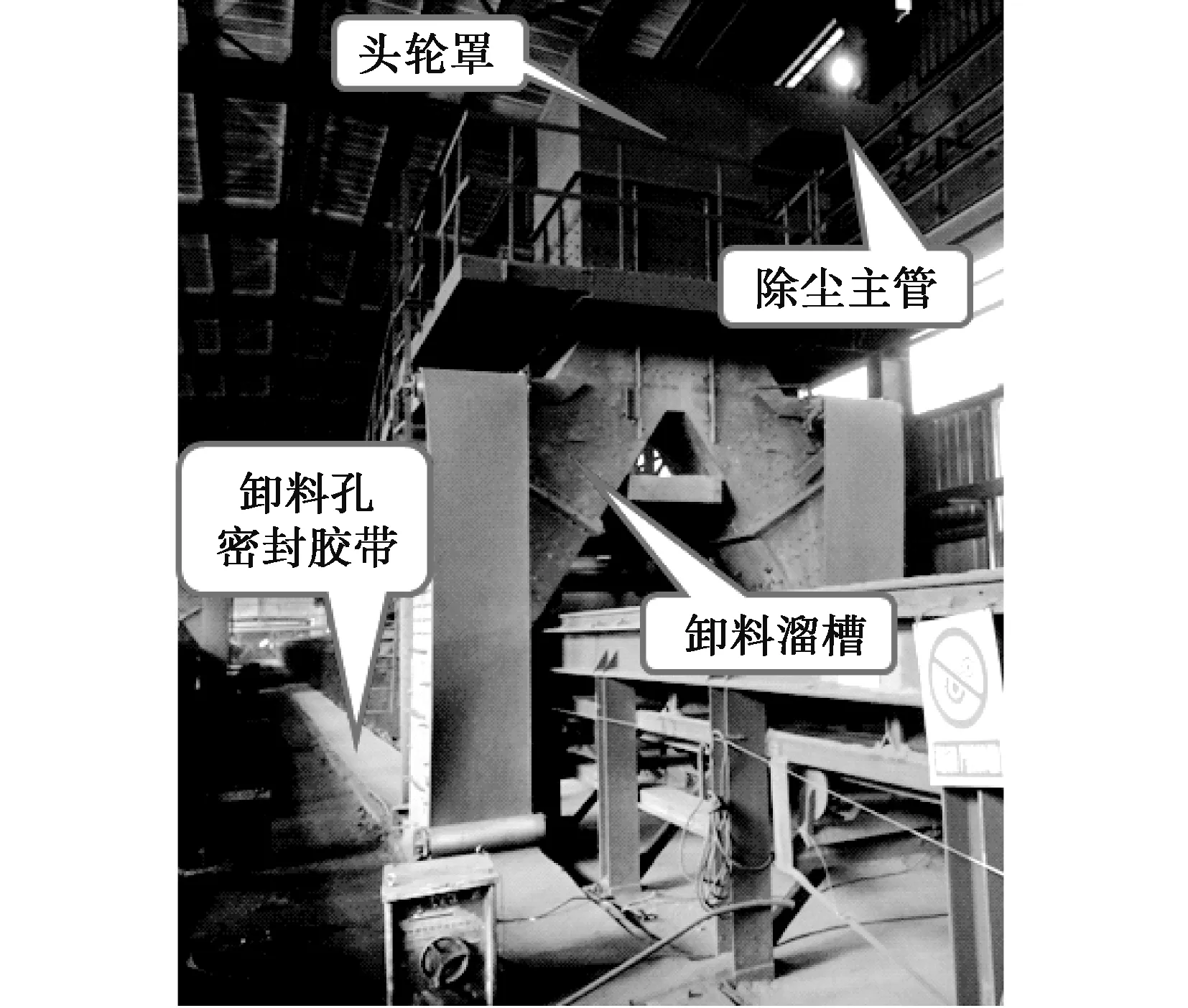

通用型传统卸料车除尘的特点是:传统卸料车除尘点设置在卸料车头部[1](如图2 所示),物料从流管落至料槽,物料和空气同时进入料槽,料槽内的空气带着粉尘从卸料管两侧空隙溢出,不利于除尘;除尘点在卸料车头部,除尘运行时除尘气流向上,物料向下,互相干扰,严重影响除尘效果。另外,卸料车在在卸料溜槽两侧的密封胶带经过改向辊时有严重的三角缝隙,粉尘会从此处大量溢出。卸料小车向矿焦槽卸料时,覆盖卸料孔的胶带大于卸料孔,卸料过程中会有部分物料堆积在卸料孔边缘,将覆盖皮带顶起,造成密封不严,也是产生烟尘外溢的原因之一。

图2 通用型传统卸料车

2 环保卸料车的技术要点

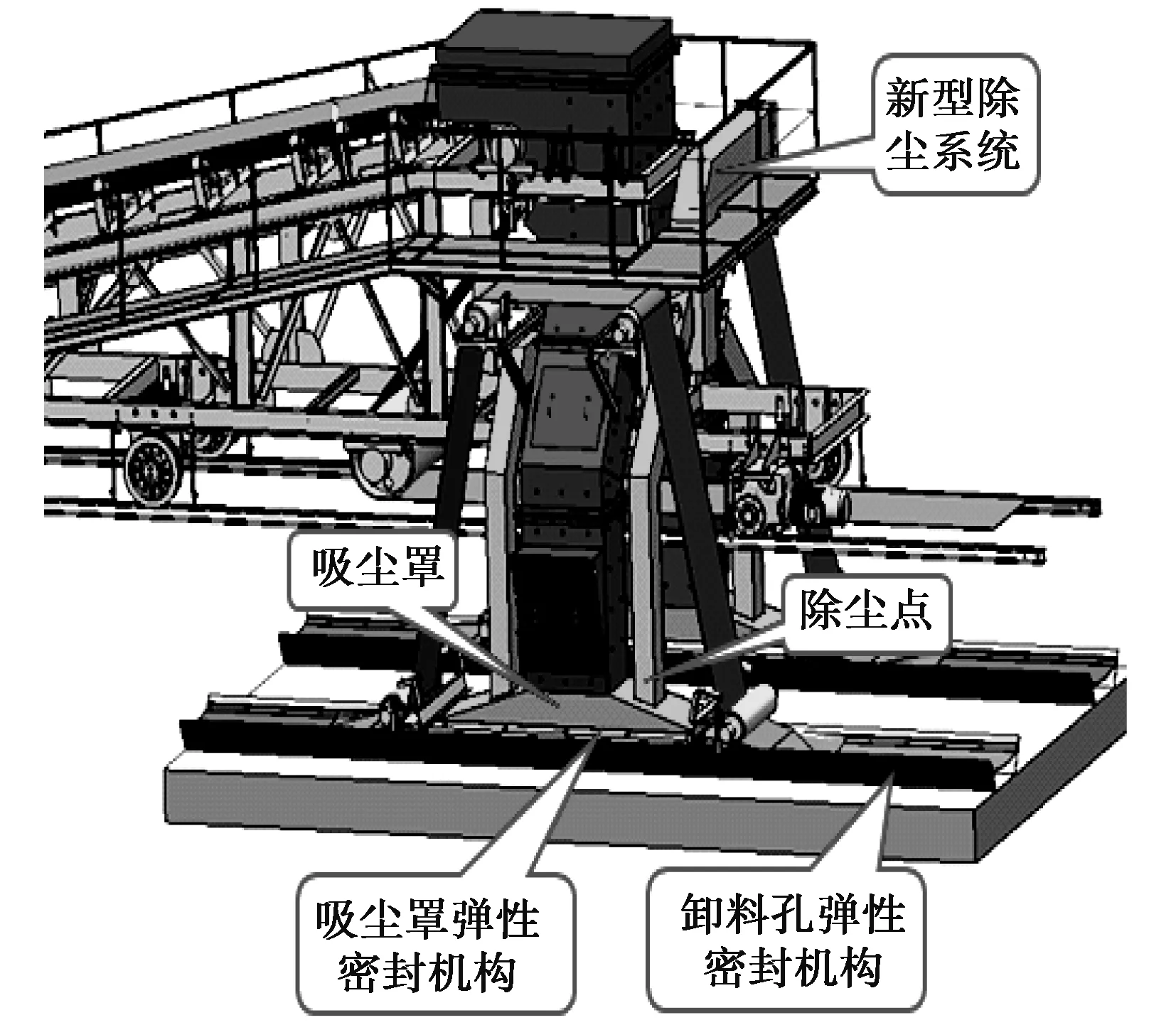

为了解决传统卸料车的问题,研发了新型环保卸料车,该卸料车有针对性地采用了多种解决方案,优化了传统卸料车密封不严和除尘系统设计不合理的问题,实现了槽上的环保除尘。

2.1高密封性是解决除尘问题的关键因素

(1)优化除尘点位置,在底部溜槽出口位置设置喇叭口形式的集尘罩,增大了集尘罩面积,如图3所示。并对新设置的集尘罩采用刚柔结合的弹性密封结构进行高密封设计,保证除尘装置能够充分发挥除尘功能,有效减少卸料过程中的扬尘,充分起到环保作用。

(2)如图4所示,在卸料孔处采取特殊的覆盖带密封结构,设计倾斜钢板与弹性胶带组成弹性密封结构,垂直于卸料车行走方向的弹性胶带能够有效阻止粉尘的溢出但不会影响块状散料的正常通过,沿卸料车行走方向的弹性胶带与料仓进料口的倾斜钢板组成的弹性密封能够有效减少卸料口的扬尘,同时还能够起到防撒料的作用。解决了卸料孔上覆盖带密封不严、卸料孔两侧易堆料的问题,充分保证卸料孔上除尘覆盖带的密封作用。

(3)在卸料溜槽的检修门上增加防尘密封圈,防止粉尘从检修门泄露。

图3 高密封集尘罩1-弹性胶带;2-集尘罩;3-检修门;4-底部溜槽

图4 卸料溜槽出口的弹性密封结构1-高密封集尘罩侧板;2-弹性胶带;3-倾斜钢板;4-卸料孔

2.2优化除尘系统,改变除尘位置

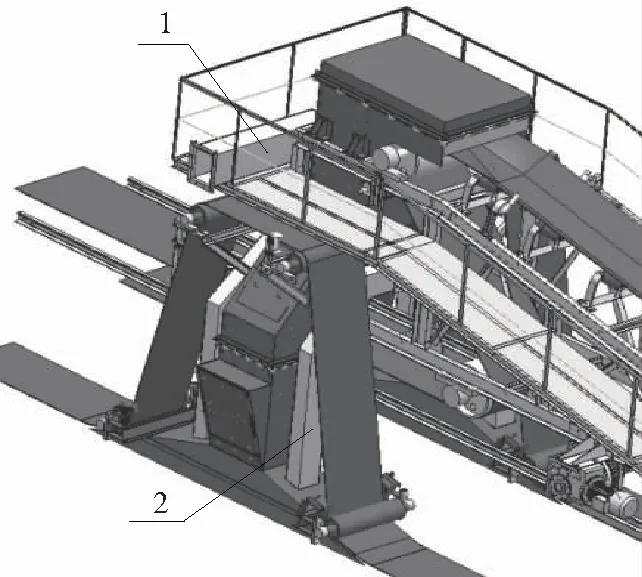

针对普通卸料车除尘管道的设置问题,新型环保卸料车对除尘系统进行了优化设计,新型除尘系统如图5所示。

图5 新型除尘系统1-除尘主管;2-除尘支管

(1)根据负压除尘原理和物料运动轨迹,合理设计除尘空气的运行轨迹,除尘管道与下料流管分开设置,避免了料流对除尘负压的影响,粉尘气流从卸料点两侧进入除尘管道,气流通道顺畅,达到更好的除尘效果[2]。

(2)除尘管道直接接入除尘系统,避免流体短路效应,保证了系统的密封性,减少了漏风点及压力损失。

新型环保小车通过高密封集尘罩和新型除尘系统的优化设计,有效地解决了矿焦槽系统的环保除尘问题。

图6 新型环保卸料车

3 环保卸料车的应用与推广

新型环保卸料车具有结构简单、性价比高、环保效果好、维修方便的特点,已在对个工程投入使用,很好地解决了高炉槽上的除尘问题,改善了工人的操作环境,减少了环境污染。经技术查新,本技术属于国内外首创,解决了国内外散状物料转运及卸料的多项技术难题。与传统转运卸料技术相比,本技术具有明显的优势,经科技成果评价,达到国际先进水平。

3.1工程应用情况

新型环保卸料车已经成功应用到唐山德龙、兴澄特钢、印尼喀钢、纵横丰南、河钢乐亭等国内外8个钢铁公司的高炉现场,高炉级别涵盖1000-3000m3。

3.2应用的效果

新型环保卸料车包括弹性密封结构和新型除尘系统,实现了溜槽底部和卸料孔的密封,完成了除尘管道与下料溜槽的优化设计。

国家标准《炼铁工业大气污染物排放标准》(GB28663-2012)和国内严重城市最多的河北省2015年发布的《钢铁工业大气污染物排放标准》要求,原料系统颗粒物国内最严格的排放限值是10mg/m3。采用通用型传统卸料车,作业区域粉尘浓度达到100~2000mg/m3。一般也在250mg/m3以上,因此无法满足标准要求,工人工作环境也很恶劣,而在使用新型环保卸料车后,能够有效保证物料转运区域粉尘排放浓度降低至低于8mg/m3,能后有效减低粉尘污染。

以唐山某高炉矿焦槽系统使用为例,高炉大修时对槽上卸料小车进行了改造更新,采用了新型环保卸料车。采用高效转运及环保卸料系统与使用普通卸料车及普通导料槽装置的主要指标对比如表1所示。

表1 环保卸料车与传统卸料车主要指标对比

从主要指标对比可以看出,采用环保卸料车时每台卸料车所需除尘风量减少的情况下,作业区域粉尘浓度大幅下降,优于国家标准(10mg/m3)。

经实践检验,环保卸料车能够减少约1/3除尘风量的需求,在提高了除尘效果的同时,也能够降低电耗,达到节能的效果。

本技术对我国炼铁原燃料的转运卸料技术和环保技术具有巨大的示范性和推进作用,具有明显的经济优势,可以很好得净化生产环境,并且在实践中取得了很好的社会效益。成为助力钢铁工业节能减排、绿色发展的技术典范,具有大力推广的价值。

3.3推广的意义

国内外普遍采用结构简单的通用型传统卸料车,密封效果较差、除尘点和除尘管道设置不合理,新型环保卸料车采用多项创新设计,国内外没有可供参考和借鉴的相关技术,本技术属国内外首创,具有开创性意义。

炼铁原燃料高效转运及环保卸料技术很好地解决了散状物料在转运及卸料过程中扬尘和破碎等多方面的技术难题,作业区域粉尘浓度从原来的100~2000mg/m3降至8mg/m3,有效解决了除尘问题,降低了环境粉尘浓度,抑尘效果非常明显,具有显著的环境效果。

高效转运及环保卸料技术属国内外首创,已经在多个工程投产使用,抑尘效果显著,很好地解决了散状物料转运系统的扬尘问题,改善了工人的操作环境,大幅减少了环境污染,创造了良好的社会效益。

采用本技术能够减少约1/3除尘风量的需求,降低了系统风量,在提高了除尘效果的同时,也能够降低电耗,具有良好的经济效益。

3.4推广的前景

冶金、矿山、电力、石化多个行业都存在散状物料的转运和卸料环节,转运及卸料过程中会产生严重的粉尘污染,岗位粉尘浓度严重超标,作业条件恶劣,不但对周围环境造成重度污染,而且严重危害操作人员身体健康。

炼铁原燃料高效转运及环保卸料技术通过开发物料转运及卸料过程中的控流卸料系统、落料点自降尘系统以及新型环保卸料车,能够有效防止了堵料和皮带跑偏,减少了物料的冲击破碎及扬尘,解决了落料点密封不严密、皮带偏载等常见技术难题,实现了减压除尘及无动力自降尘,对卸料车实现良好的密封,减少除尘风量、降低电耗的同时,提高了除尘效果。

最终,专家委员会给出评价意见:“炼铁原燃料高效转运及环保卸料技术”项目成果达到国际先进水平。

4 现场问题的解决方案及改进方向

(1)某项目由于改变卸料车原设计,增加翻板、溜槽等多处结构,导致整车重量增加过多,导致车架运行后有比较严重的变形,该项目设备主梁和主框架柱外侧分别同型号槽钢解决强度问题,在后续的项目中通过加大主梁和主框架柱尺寸也已解决该问题;

(2)某项目由于卸料车自重较大,惯性也较大,启动及停止时震颤较严重。分析原因为电气系统没有采用软启动(变频启动)技术,造成的冲击较大。这是目前重型卸料小车的一个普遍现象,后续设计中将动力系统改为变频启动,已解决该问题;

(3)物料下落时,在卸料漏斗内有二次破碎的问题。针对此问题又研发了料仓内设置有顶部入口与卸料溜槽的底部开口对接的螺旋溜槽和调整式控流落料装置,2016年8月申请专利“抑尘卸料系统”和“带式输送机转运点的固体物料防碎抑尘输送系统”并获得授权,如图7所示。经实践检验物料在卸料漏斗中破碎问题已得到解决。

图7 带有螺旋控流溜槽的新型高效环保卸料车

5 结论

新型环保卸料车采用多项创新设计,很好地解决了散状物料在转运及卸料过程中扬尘和破碎等多方面的技术难题,高炉槽上作业区域粉尘浓度可从原来的100~2000mg/m3降至8mg/m3,有效解决了除尘问题。在多个已投产项目使用中,抑尘效果显著,明显改善了工人的操作环境,大幅减少了环境污染,创造了良好的社会效益。采用本技术在提高了除尘效果的同时,降低了系统风量,也能够降低电耗,具有良好的经济效益。