离心压缩机轴端密封冲蚀问题分析与改进研究

程少高

(大庆宏伟庆化石油化工有限公司,黑龙江 大庆 163400)

1 2MCL606 型压缩机组结构特点

2MCL606型离心式压缩机其结构为水平剖分式、两段压缩,共6级叶轮,高、低压段各3级,叶轮为背靠背安装。压缩机主要由定子和转子及底座组成。定子包含:机壳、隔板、轴承、轴端密封、干气密封等。转子包含轴、叶轮、轴套、平衡盘和推力盘。富气在压缩机流道内经过两段压缩,一段压缩后介质经管线外引,经中间冷却器和气液分离器,返回二段入口再次压缩。压缩机密封采用轴端迷宫密封及双端面干气密封,各级间及平衡盘的密封均为迷宫密封。轴端密封体出厂时材质为LD10锻制铝、镁合金。

2 富气压缩机工作介质组分

从表1介质组分可以看出,富气压缩机工作介质中含有水蒸汽、硫化氢、二氧化硫等成分。

表1 富气组分

3 我公司2MCL606型压缩机运行基本情况

我公司2MCL606型压缩机为2015年投产运行,五年中进行了4次检修,每次装置开车机组运行一段时间后,干气密封高低压端干气流量逐渐上涨,高压端流量最高由0.03m3/h涨至3.5m3/h,泄漏量增加不仅增加能耗,也影响了机组的正常运行。

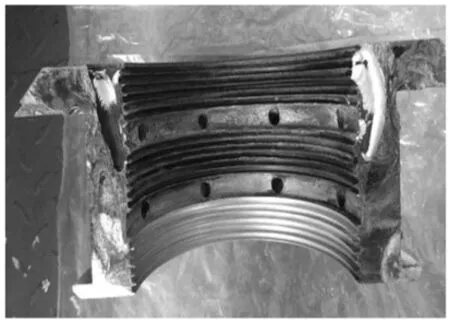

历年拆检查看气压机定子组件,都会发现轴端密封存在不同程度的损坏,如图1、图2。2016年检修拆检发现压缩机轴端密封中分面严重腐蚀,基本失去密封效果。2017年,更换铝、镁合金为外壳,内嵌耐腐蚀、耐磨的PEEK材质的轴端密封,但同类情况仍然再次出现,只是问题开始出现时间相比推迟,拆检后发现PEEK材质的内嵌套基本无损坏,外包的铝、镁合金材质的壳体在固定螺钉孔处严重腐蚀。2018年仍沿用合金内嵌PEEK材质的轴端密封,只是在气封体固定沉头钉内增加铜制密封垫,同时安装时采用704密封胶对轴端密封的固定螺钉及中分面进行填充,干气密封泄漏量增加的问题未再次出现。

图1 中分面损坏的合金材质轴端密封

图2 内嵌PEEK材质轴端密封损坏情况

4 结合2MCL606 型压缩机历年拆卸损坏情况分析问题原因

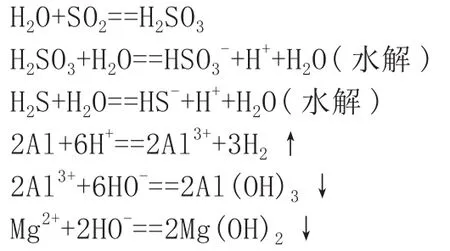

(1)根据轴端密封实际损坏情况,对腐蚀的因素分析。拆卸轴端密封发现有白色粉末状物质,经化验分析,该物质主要成分为铝、镁金属的化合物,结合富气成分所含的H2S、SO2及水蒸气,具备形成酸的物质条件,H2S、SO2与凝结水结合生成腐蚀性的酸,金属镁、铝与酸反应生成不稳定的盐,再发生双水解等过程,最终生成白色Al(OH)3、Mg(OH)2等金属化合物。过程式如下:

(2)结合轴端密封实际损坏情况,腐蚀并不是损坏的唯一原因。2017年以前轴端密封整体材质均为铝、镁合金,而腐蚀位置主要集中在轴端密封的中分面固定螺钉孔处,且由孔处向周围扩散,此时确定铝、镁合金被腐蚀,2017年为防止介质对铝镁合金的腐蚀,更换了价格偏高,内嵌PEEK材质、外壳仍为铝、镁合金的新型轴端密封,但此项改进,只是在问题开始出现的时间点上有所延迟,问题并未根本解决。2018年轴端密封安装时,固定螺钉上增加紫铜垫密封,并在固定螺钉安装后填充密封胶进一步密封,如图3、图4,冲蚀、腐蚀的问题基本得到控制,拆卸时只是在轴端密封与富气接触面存在微小的冲蚀。2019年更换价格更高,整体PEEK材质的轴端密封,干气密封泄漏问题未再出现,问题根本解决。

图3 全PEEK材质轴端密封加铜密封垫

图4 全PEEK材质轴端密封密封胶封堵

结合上述历年检修拆检情况及采取措施,分析问题原因如下:

(1)铝、镁合金的轴端密封不耐腐蚀和冲蚀。

(2)轴端密封固定螺钉孔安装螺钉后留有较小的中空腔体,螺钉安装时未做密封处理,存在微小泄漏,为酸介质形成提供了环境及空间。

(3)富气中的蒸汽在流过中分面时在螺钉孔处形成扩压腔,增加泄漏富气停留时间,蒸汽冷凝成水滴并吸收了富气中的H2S、SO2,形成了少量酸,铝、镁合金的腐蚀开始发生,损坏的金属表面不断扩大,集聚酸量增加,腐蚀加速,介质泄漏量不断增加。

(4)泄漏增加同时冲蚀不断加大,介质泄漏量增加使得不断有新的酸形成,气流加大,气流通流的部位,增加冲蚀与腐蚀速率。

5 结语

富气压缩机轴端密封中分面因酸性物质的腐蚀及泄漏介质冲蚀,是密封损坏的主因。富气中含有H2S、SO2等介质时,压缩机轴端密封不易采用铝镁合金材料。对于装置检修周期长,机组需连续运行2年以上的装置,轴端密封要采用耐腐蚀、抗冲蚀的高分子材料,我公司使用全PEEK材质的轴端密封并在中分面进行防泄漏处理,解决了富气压缩机组因轴端密封损坏不能长周期运行的难题。