冷喷镍中间层铝/钢电阻点焊接头组织及力学性能*

郭芮岐,张 勇,翁福娟,杨 康

(西北工业大学 陕西省摩擦焊接工程技术重点实验室,西安 710072)

0 前 言

双相钢和铝合金的高效可靠连接是轻量化车身制造面临的关键技术之一[1-2],采用汽车工业广泛应用的传统电阻点焊工艺直接点焊两种材料时,由于二者的熔点、热膨胀系数、导热系数等热物理性能差异较大,且Fe 在Al 中的固溶度极低[3],其接头界面易生成硬脆的金属间化合物,使得接头力学性能很难满足使用要求[4]。

添加合适的中间过渡层是调控界面化学反应,抑制界面金属间化合物的一种有效途径,铝/钢电阻点焊中间层的加入主要有直接采用薄箔或者制备钢铝复层板等工艺[5]。张月莹等[6]采用 Cu 箔中间层改善了 6008-T66 铝合金与H220YD-Z100 镀锌高强钢点焊接头的综合力学性能。SUN X 等[7]采用冷轧钢铝复层板作中间层对5182 铝合金与 SAE1008 低碳钢进行了电阻点焊研究,得到了拉剪强度相对较高的点焊接头。但受薄箔添加方法和钢铝复层板制备难度的限制,上述两种工艺在实际生产中较难应用。

冷喷涂作为一种高效的涂层制备技术[8],为铝钢点焊中间层的加入提供了一种新的思路。目前,只有 WINNICKI M 等[9]研究了冷喷 Al、Ni 涂层作用下AA5754 铝合金/DC01 点焊接头的组织及力学性能,但并未研究涂层的作用机理。文中基于电阻点焊方法,通过冷喷涂技术制备Ni 中间层连接6061-T6 铝合金和DP600 双相钢[10-11],借助扫描电子显微镜 (SEM)和能谱仪 (EDS)等来研究冷喷涂层作用下点焊接头的组织及性能,并分析冷喷涂Ni 层的作用机理。

1 试验方法

试验选用 6061-T6 铝合金和 DP600 双相钢,试样尺寸分别为 100 mm×25 mm×1.5 mm、100 mm×25 mm×1.2 mm,化学成分见表1。

试验前,采用800#砂纸对铝合金、钢板表面的氧化物及油污进行打磨和酒精清洗,密封保存,并在 24 h 内进行试验。选用直径大约为25~40 μm的球形高纯度镍粉,采用自制低压冷喷涂设备,在6061-T6 铝合金母材待焊表面制备厚度约为 10~20 μm的Ni层。由于铝合金导电、导热性好,试验过程中在铝合金侧添加1 mm 厚的低碳钢板作为辅助工艺垫片,以降低散热,增加铝合金侧的析热量。焊接材料按照图1所示顺序装配。利用NA-200-4 型单相交流点焊机进行焊接,焊接参数为焊接电流7.5 kA,焊接时间 400 ms,电极压力4.35kN。试验采用PMG3 型金相显微镜观察点焊接头宏观形貌及微观组织特征。采用ZEISS SUPRA 扫描电子显微镜和能谱仪分析点焊接头界面形貌、元素分布及各物相的成分配比。采用SHIMADZU AG-X 型立式万能材料试验机进行拉剪试验,加载速度为1 mm/min,取相同点焊参数条件下3 个试样拉剪力的平均值评定6061-T6 铝合金和DP600 钢接头的力学性能。

表1 6061-T6 铝合金和DP600 双相钢的化学成分

图1 添加冷喷Ni 中间层铝合金/双相钢点焊接头装配形式图

2 试验结果与分析

2.1 点焊接头的宏观形貌及微观组织

在辅助工艺垫片作用下,添加冷喷Ni 中间层的6061-T6 铝合金/DP600 钢点焊接头的宏观形貌如图2所示。可以看出,接头为双熔核形貌,铝合金侧熔核呈鼓状,双相钢侧熔核呈椭圆形,铝合金侧熔核直径大于双相钢侧熔核直径,两熔核界面明显,且界面中间位置铝合金侧有缩孔缺陷存在。

图2 添加冷喷Ni 中间层的点焊接头宏观形貌

分析认为,铝合金侧熔核直径大于双相钢侧熔核直径,与钢、铝的导电、导热性及添加辅助工艺垫片有关。尽管钢板的电阻率大于铝合金,焦耳热大部分为钢中产生,但由于铝合金导热性好,钢中产热的一部分将通过界面接触传导至铝合金,一方面减少了钢侧的热量积累,另一方面这部分热量还与铝合金侧热量积累在一起,在低导热率辅助工艺垫片的共同作用下,使铝合金侧积累热量多于钢侧,从而导致铝合金、钢两侧熔核直径的差异。因铝合金熔点较低 (约660 ℃),所以界面产生的热量很容易使铝合金熔化,且铝合金侧导热、导电性能好,热量向四周不断传导使得高温区域扩大。但界面温度低于钢板熔点,使界面钢侧保持固态,形成明显的熔核界面。在铝合金和电极的热传导及对流散热等作用下,焊接过程中钢侧高温区域扩展受到限制,只有心部区域部分熔化[12],最终发生熔化的两个区域冷却后形成宏观形貌不同的双熔核。界面中间位置铝合金侧有缩孔缺陷存在,主要是因为铝合金侧熔核液态金属由外向内凝固时,由于电极压力不足,使塑性区变形不能有效补充熔核金属的收缩所致。

图3是添加冷喷Ni 中间层点焊接头不同区域微观组织的光学显微镜照片。从图3中可见,铝合金侧熔核近熔核线区为树枝晶,中心为等轴晶;双相钢侧,从母材经热影响区到熔核中心区域,经历了从马氏体和铁素体组织、细小马氏体、较粗大马氏体到粗大板条状马氏体的演变。

图3 冷喷Ni 中间层点焊接头不同区域微观组织

分析认为,铝合金侧由于添加的辅助工艺垫片降低了散热,使得其高温停留时间长,液相温度梯度减小,熔核近熔核线区形成树枝晶,且部分树枝晶长出了二次枝晶臂。随着固液界面向熔核中心推进,在液相中形成很宽的成分过冷区,此时不仅在结晶前沿形成树枝状结晶,也在液相内部生核,产生各个方向不受阻碍、长大速度基本相同的新晶粒,形成等轴晶。双相钢侧热影响区由于热量输入不充足,不足以使钢熔化,所以组织由固态奥氏体转变为马氏体,最终形成马氏体和铁素体。靠近熔核的热影响区,热循环峰值温度显著高于AC3,快速冷却形成板条马氏体,为粗晶区;靠近母材的热影响区,峰值温度仅略高于 AC3,与粗晶区相比板条马氏体长大时间较短,因此形成细晶区。双相钢熔核中心区域受热熔化,凝固结晶,由于熔核中心温度高,且散热不便导致冷却速度慢,因此形成较粗晶区更为粗大的板条状马氏体。

2.2 点焊接头界面金属间化合物及Ni层的作用机理

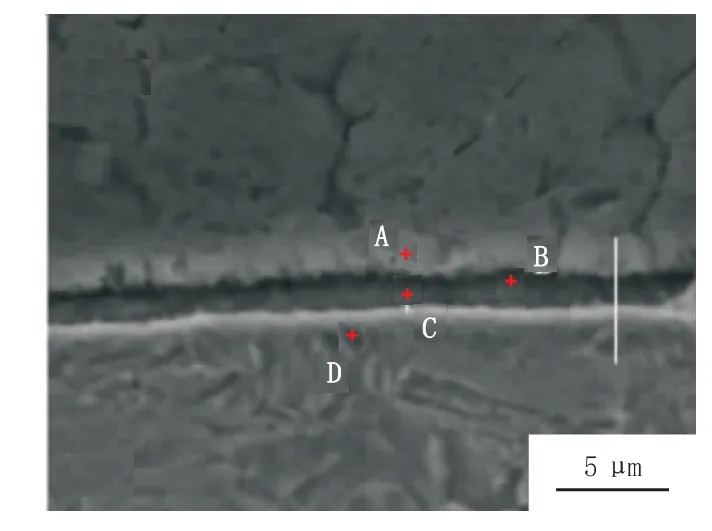

图4为添加冷喷Ni 中间层的点焊接头界面微观形貌。由图4可以发现,铝合金与双相钢间存在厚度小于2 μm 的界面中间层。选取界面中间层及其附近特征点进行点、线扫描EDS 分析,分析结果见表2。根据表2结果,可得 B 区 Al 与 Fe+Ni 的原子百分比为 3∶1,由Al 与 Fe+Ni 原子百分比及 Al-Fe-Ni 三元合金相图[13],可推断界面中间层 B 点为 (Fe,Ni)4Al13金属间化合物,Ni 原子替换Fe 原子与Al 原子形成了化合物。

图4 冷喷Ni 中间层的点焊接头界面微观形貌

表2 冷喷Ni 中间层点焊接头界面点扫描EDS 分析结果

图5为接头双相钢侧拉伸断口宏观及部分区域微观形貌,表3为图5(b)中 E、F 点扫描的EDS 分析结果。由EDS 点扫描分析结果可得,E、F 区域两处的 Al 与 Fe+Ni 的原子百分比分别为 3∶1、2.5∶1,根据 Al-Fe-Ni 三元合金相图,可确定 E、F 两处分别为(Fe,Ni)4Al13、(Fe,Ni)2Al5金属间化合物。

图5 接头双相钢侧拉伸断口形貌

表3 基于冷喷Ni 涂层接头双相钢侧断口点扫描EDS 分析结果

分析认为,冷喷涂Ni 层主要抑制了焊接过程中铝/钢界面区Al-Fe 互扩散及Al-Fe 金属间化合物的形成。图6为冷喷Ni 中间层点焊接头界面面扫描EDS 分析结果,可以看出,焊接时由于界面温度升高,Ni 原子在铝合金和双相钢两侧均发生了自由扩散,且在双相钢侧的扩散优于铝合金侧。冷喷Ni 中间层在调控界面反应中作为一个阻碍层,限制 Al、Fe 之间的互扩散[14]。同时,Ni 元素能够降低Al 原子在Fe 中的活度系数,在一定程度上抑制了Al-Fe 金属间化合物的形成及生长;另一方面,Ni 原子晶体结构与Fe 原子相近,因此能部分置换 Fe 原子形成(Fe,Ni)4Al13、(Fe,Ni)2Al5金属间化合物,且Al-Ni 化学键比Al-Fe 键具有较高的金属性,有利于降低Al-Fe 金属间化合物的硬脆性,提高接头力学性能[15]。

图6 冷喷Ni 中间层点焊接头界面面扫描EDS 分析结果

2.3 点焊接头力学性能

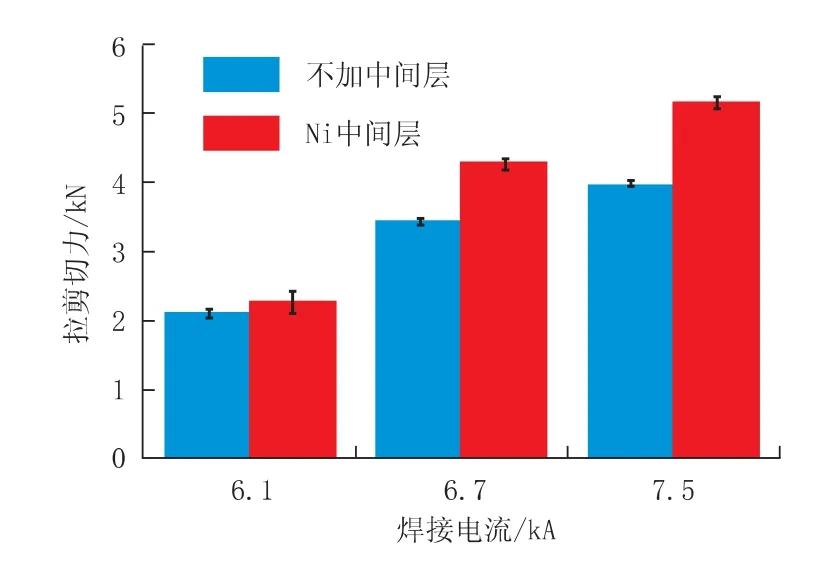

对添加冷喷Ni 中间层的点焊接头进行拉剪试验发现,点焊接头平均拉剪力为5.17 kN,与无中间层直接点焊接头平均力3.98 kN 相比,相对提高了29.9%。说明在铝合金待焊表面上冷喷Ni 层作为铝/钢点焊的第三种合金元素中间层可以提高接头的力学性能,从而提高了铝/钢电阻点焊的焊接质量。

冷喷Ni 中间层时焊接电流对点焊接头拉剪力的影响如图7所示,在焊接电流选取6.1 kA、6.7 kA、7.5 kA 时,加入冷喷 Ni 中间层的点焊接头平均拉剪力分别为2.28 kN、4.28 kN、5.17 kN,与相同焊接电流条件下不加中间层接头的平均拉剪力 2.09 kN、3.43 kN、3.98 kN 相比均有提高,且在试验参数范围内随焊接电流增大,点焊接头力学性能的相对提高量也越大,分别为9.1%、24.8%、29.9%。分析认为,焊接电流增大使得接头熔核尺寸增加,接头的力学性能提高。同时,焊接电流越大,点焊接头界面温度越高,Ni 原子扩散行为越强,对接头性能的改善作用越明显。

图7 焊接电流对点焊接头拉剪力的影响

3 结 论

(1)冷喷 Ni 中间层作用下,接头两侧形成了界面明显的双熔核。铝合金侧熔核近熔核线区微观组织主要为树枝晶,熔核中心为等轴晶;双相钢侧热影响区微观组织主要为马氏体和铁素体,熔核中心为较粗大的板条状马氏体。

(2)添加冷喷Ni 中间层的铝合金/双相钢点焊接头较直接点焊接头,其拉剪力相对提高了29.9%,达 5.17 kN;焊接电流在 6.1~7.5 kA 范围内变化时,随焊接电流增大,冷喷Ni 层的点焊接头拉剪力相对提高量也越大。

(3)冷喷Ni 层主要抑制焊接过程中铝合金/双相钢界面区Al-Fe 原子间的互扩散,调控界面反应,阻止Al-Fe 金属间化合物的形成,接头界面(Fe,Ni)4Al13和(Fe,Ni)2Al5金属间化合物层厚度小于2 μm,改善了Al-Fe 金属间化合物的硬脆性。