影响1235铝箔坯料钛含量的主要因素研究

俞发普

(青海中铝铝板带有限公司,青海 西宁 810100)

1 前言

目前市场对高档次双零铝箔坯料需求旺盛,稳定的产品质量和低的生产成本是夺取市场份额的关键。我公司利用铸轧法生产高档次双零铝箔坯料比普遍采用的热轧法生产具有生产成本优势,但质量不稳定,故稳定双零铝箔坯料的质量成为重中之重。生产铝箔坯料时除控制熔体夹渣、氢含量、板形、表面质量外,晶粒的控制也至关重要。而晶粒的细化在目前的企业生产中主要靠在线添加晶粒细化剂来实现,使用最多的是直径为9mm左右的铝钛硼丝(Al5Ti2B)。但在生产中,经常会出现成品Ti含量低和偏低现象,导致成品晶粒大小偏粗或晶粒分布不均现象,在下游厂家的双零箔生产时容易引起箔材针孔增多甚至断带。所以稳定1235合金的钛含量至关重要,本文重在根据实践数据对影响钛含量的主要因素进行分析,以求找出稳定1235合金钛含量的方法。

2 铝钛硼的细化机理

铝钛硼的细化机理目前尚无统一认识,Al5Ti2B在铝合金熔体中以TiAl3和TiB2的形式存在,TiAl3和TiB2粒子的形状、大小、分布等对细化效果存在很大影响。TiAl3的形状有块状、片状、花瓣状,其中以块状的细化效果最好[1]。TiB2的大小直接影响到其分布形态,TiB2粒子微小,其界面能高,容易形成密集型聚集状态的TiB2颗粒,在细化时难发挥形核作用[2],故TiB2粒子并非越小越好。

从微观组织看,只有当TiB2和TiAl3以均匀的方式存在时,这时与单位面积的铝液接触最广,在结晶时能形成最多的晶核,起到最佳的细化效果。但现实中TiAl3和TiB2并不能理想的均匀分布,而是容易相互聚集或与氧化夹渣物聚集在一起,由于不能弥散的分布于铝液当中,当结晶时不能形成足够多的晶核,晶粒细化效果大大降低。同时合金中的TiAl3和TiB2密度比铝熔体大,易产生聚集沉淀,使细化效果衰退,一般在5-6h后失效。

3 钛含量的影响因素

3.1 熔炼工序的补钛方式对钛含量的影响

铸轧之前采用的工艺为在转炉前在熔炼炉添加钛剂,这样在添加后未经过有效搅拌,钛剂不能有效的扩散、弥散,与铝熔体生成TiAl3粒子数量少,且一部分钛剂容易沉积到炉底,导致下一炉预分析钛含量偏高;现炉组补钛采用在配料时与添加剂一起添加,这样经过后续的搅拌和精炼操作,使钛剂与铝液有效的扩散在一起,生成的TiAl3粒子数量多,由于配料离转炉时间较短,不容易出现TiAl3聚集沉积现象。更改补钛方式前后钛含量变化数据如表一所示:

从表1可以看出,采用转炉前补钛的方式存在保温炉钛损失现象,而采用配料时补钛的方式,预分析样与保温炉流口箱样的钛含量分析值基本一致。

从实际生产操作来看,更改熔炼炉钛剂添加方式后,成品钛含量出现偏低现象的几率大为降低,三月份因钛含量改制的卷数为22卷,四、五、六、七月份基本无出现因为钛含量偏低而改制的铸轧坯料。

表1 熔炼工序钛剂不同添加方式的成品钛含量

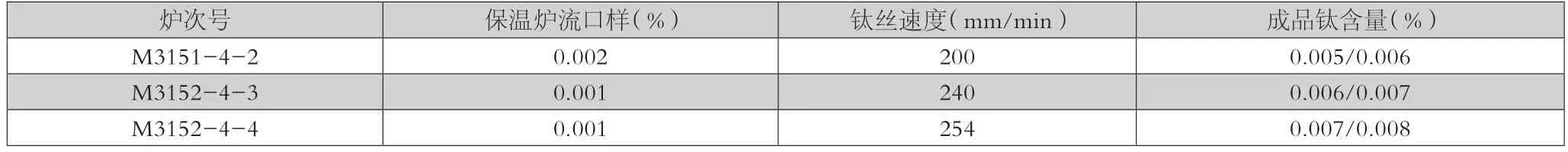

表2 不同钛丝速度下的成品钛含量

3.2 铝钛硼丝添加方式及添加速度对钛含量的影响

铝钛硼丝添加时应在流槽中心,由于流槽中心位置流体速度是横断面上最快的,在钛丝加入到铝熔体时,能使其中的TiAl3和TiB2更均匀的扩散到铝熔体中,但其对成品钛含量的影响较小;

钛丝速度对成品的钛含量至关重要,太快容易引起除气炉出口流槽钛沉积,进而影响到过滤片,使过滤片容易堵塞,太慢则有可能产生粗晶;实际的钛丝速度一般根据熔炼炉的预分析样的钛含量,通过计算公式(如下)得出一个合理的速度值。公式如下:

其中

A1—目标钛含量

A2—熔炼炉预分析的钛含量(或保温炉出口处钛含量)

h—铸轧坯料的板厚

B—铸轧坯料的板宽

V1—铸轧坯料的带材速度

从表2可以看出,随着钛丝速度的增加,成品钛含量也增加。这是在铝钛硼丝本身质量,即内部TiAl3和TiB2粒子分布均匀、大小适合的条件下产生的。若铝钛硼丝在添加时出现大量沉积,则即使钛丝速度升到300mm/min,成品钛含量也只有0.005%。这是由于钛丝速度过快,铝钛硼丝在除气炉出口处无法充分的熔解,而且流动的铝熔体无法将其全部“冲刷”扩散,加剧了流槽底部的钛沉积,从表面来看流槽底部形成大面积的粘稠状物,如果在此处取样分析,发现钛含量异常的高,可达到0.03%以上。故钛丝速度并不是越快越好。

从分析来说,使用双钛丝添加有利于缓解铝钛硼丝的沉积,实际使用效果有待验证。

3.3 钛剂(Al-75Ti)和铝钛硼丝质量对钛含量的影响

钛剂质量良莠不齐,钛剂有时呈疏松状或粉状,在投入铝液时,容易漂浮在氧化膜上,特别是夹渣表面上,后在经过精炼、扒渣,随夹渣一起扒出炉外,使得钛剂的实际添加量大打折扣,故钛剂质量要求结实。

由于铝钛硼丝生产厂家生产工艺的区别导致铝钛硼丝质量各异,主要表现在经常出现TiAl3粒子与氧化物(夹渣物)聚集、TiB3粒子聚集,TiB2粒子大小不一,分布不均匀等,使用此类铝钛硼丝在相同工艺参数下极易在添加处产生大量粘稠物。

生产使用导致钛含量偏低的钛丝与钛含量正常钛丝的对比,如下图所示:

4 结语

图1 质量异常钛丝高倍图

图2 质量正常钛丝高倍图

(1)熔炼工序钛剂的添加方式采用配料时与添加剂一起添加,有利于钛剂在铝熔体中的更均匀的扩散,避免了熔炼炉的钛沉积。

(2)在实际生产中,需根据合金、带坯的宽度、厚度、带材速度,依据铝钛硼丝速度计算公式,计算出合理的铝钛硼丝添加速度;添加时添加在流槽中间位置,尽量避免添加处形成大量的钛沉积物。

(3)在实际生产中,需加强对钛剂及铝钛硼丝的使用监控,试用其他厂家的铝钛硼丝,以寻求质量稳定的铝钛硼丝。