选矿拜耳法氧化铝生产过程中硫的危害及脱除方法

刘国红,任静勇

(平顶山华兴浮选工程技术服务有限公司,河南 平顶山 467000)

1 问题的提出

在选矿拜耳法氧化铝生产过程中,一水硬铝石和三水铝石矿中都含有一定量的硫,在浮选工艺中也需要加入一定量的硫酸,而且蒸发器和溶出管道也要用硫酸定期进行酸洗,使生产流程中的硫含量不断地积累,当流程中的S2-含量达到一定量时,将使钢质设备受到严重的腐蚀,严重影响生产的正常进行,同时还会出现赤泥沉降性能恶化,粗、精液降温后颜色发绿、产品氢氧化铝也发绿,产品氧化铝中S2-和Fe2O3含量明显升高等现象,严重影响了产品的质量。因此研究硫的行为和探索硫的脱除方法具有重要的意义。

2 铝土矿中硫的形态变化

铝土矿中硫主要以黄铁矿(FeS2)形态存在,而且多数呈胶质态-胶黄铁矿和胶黄铁矿-黄铁矿的过度型变体[1]。在拜耳法溶出过程中生成可溶的、介稳的和稳定的二价和三价铁的羟基硫化物的复杂配合物。胶黄铁矿更易被碱液分解,且随温度和碱浓度的提高而加剧。黄铁矿与铝酸钠溶液的反应伴随着复杂的氧化还原过程,硫主要以S2-进入溶液,约占全硫含量的90-94%,其余为S2O32-、SO32-、SO42-及等,这些离子被空气氧化,最终转化为SO42-。[2]

3 硫对生产流程的危害

(1)增加碱耗,影响赤泥沉降性能

随着氧化过程的进行,可溶的、介稳的和稳定的二价和三价铁的羟基硫化物复杂配合物转化为高度分散的氧化亚铁和磁铁矿、亚硫酸钠和硫酸钠,这些硫的化合物与铝酸钠溶液、苛性碱溶液反应,使碱耗增加。反应的固相产物包括FeS、硫铁矿、赤铁矿、磁赤铁矿等进入赤泥,它们易吸附较多的AL(OH)4-、Na+和吸附水,使赤泥的沉降性能下降。

(2)对产品质量的影响

当铝土矿中硫的含量超过0.7%~0.8%时,就能导致氧化铝品位因铁的污染而下降。氧化铝之所以被铁污染,主要是由于硫化物型的硫造成的,提高苛减浓度及溶液温度,硫化钠和二硫化钠都能生成比普通硫化铁更易溶解的水合硫代铁酸钠。随着铝酸钠溶液的稀释,铁的硫代配合物变得不稳定,铁最终从溶液中转入到 AL(OH)3中。

(3)对蒸发器、溶出器的影响

生产流程中SO42-积累到一定数量时,会析出一种名为碳钠矾的复盐,化学式为Na2CO3·2Na2SO4,由于这种复盐的结晶析出,将严重影响生产的正常操作,如蒸发器堵罐、高压溶出系统二次自蒸发器出料管结疤、堵塞等。

(4)腐蚀钢质设备

当高硫矿石进入钢制容器或管道后,以硫离子、羟基硫离子及配合物等形式溶解的硫使钢质设备,特别是蒸发器中热交换管及过滤机筛网的腐蚀速度加快,硫代硫酸钠能促使金属铁氧化,而硫代硫酸钠与氧化物反应形成可溶的含硫配合物[3],使腐蚀加剧,其反应为:

Fe+Na2S2O3+2NaOH=Na2S+Na2SO3+Fe(OH)2

生成的Fe(OH)2一部分被氧化为磁铁矿,一部分与Na2S反应生成羟基硫代铁酸钠进入溶液,溶液中S2-浓度越高,越能促使羟基硫代铁酸钠生成,并增大其稳定性[4]。

2Na2S+Fe2O3+5H2O=Na2[FeS2(OH)2].2H2O+Fe(OH)2+2NaOH

这样就会使溶液中的铁含量增加,氢氧化铝被污染,严重时产品氢氧化铝呈绿色,产品中铁含量较高。

4 选矿拜耳系统中硫平衡计算

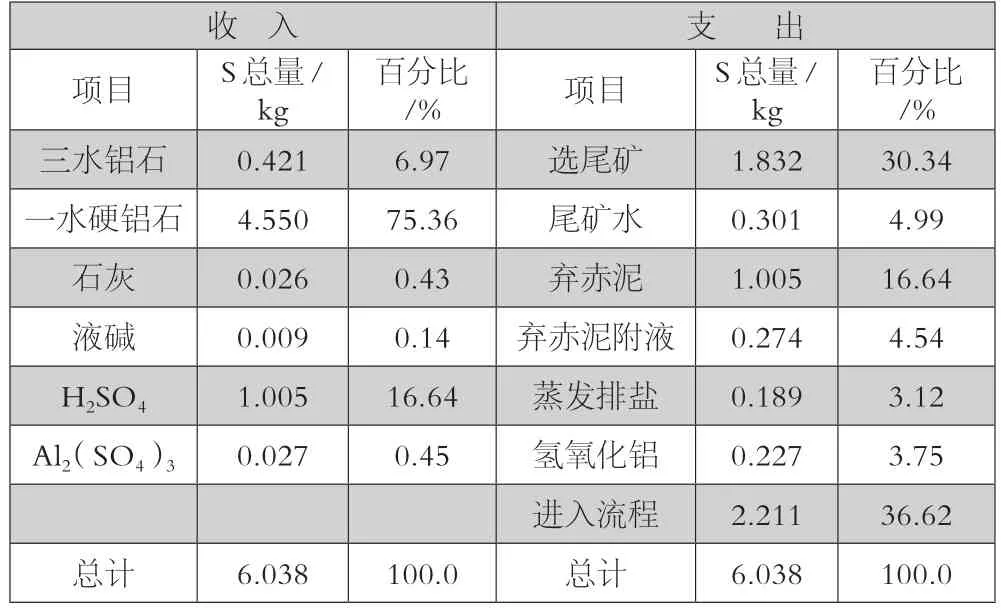

通过对某公司选矿拜耳法系统物料进行普查,精液中的S2-达到0.928g/L,Fe2O3达到0.025g/L左右,而低温拜耳法系统精液中的S2-只有0.288g/L,Fe2O3只有0.007g/L左右。某选矿拜耳法氧化铝厂吨氧化铝硫的收支平衡见表1:

表1 选矿拜耳法氧化铝生产吨氧化铝硫的收支平衡

从表1硫的收支平衡表可以说明,选矿拜耳法氧化铝生产过程中硫主要来源于一水硬铝石、硫酸和三水铝石,其中一水硬铝石带入的硫约占原料总带入量的75.36%,硫酸带入的硫占16.64%,三水铝石矿带入的硫占6.97%。这些由原料带入生产流程中的硫经过浮选、溶出、稀释脱硅、沉降分离和精液分解等一系列环节后,有3.75%的硫被产品氢氧化铝带走,35%左右的硫被尾矿及尾矿水带走,21%左右的硫被赤泥及其附液带走,但还有36.62%的硫通过母液循环等方式在生产流程中逐渐积累、富集。

由以上的分析可知:一水硬铝石中的硫是引起选矿拜耳法生产氧化铝流程中硫的主要来源,矿石中硫含量的变化,是引起进入生产流程中硫含量变动的主要原因。由产品氧化铝、废渣和附液带走的硫量小于原料带入的硫总量,因此,选矿拜耳法氧化铝生产流程中的硫含量是不断积累的。

5 硫的脱除方法

由于硫在拜耳法生产中的种种危害,特别是随温度提高,铝土矿中硫的转化率大大提高,给生产带来很多困难,为了减轻Na2S的危害或降低其在溶液中的含量,必须进行硫的脱除

(1)用浮选法脱除高硫铝土矿中的硫

铝土矿中的硫是进入流程中硫的主要来源,应该从源头切断高硫铝土矿进入生产流程,但随着我国氧化铝工业的快速发展,铝土矿的需求量急剧增加,矿石资源的品位下降与供应短缺,已成为我国氧化铝工业发展的瓶颈。为充分利用矿石资源,高硫、高铝硅比铝土矿经浮选脱硫后,应用于氧化铝生产已成为必然。浮选脱硫方法是利用黄铁矿与含铝矿物表面物理化学性质的差异,并通过浮选药剂扩大这种差异,实现黄铁矿和含铝矿物的分离。浮选脱硫方法由于其流程简单,生产成本低,硫脱除率高,能使资源得到综合利用等优点,已成功应用工业生产中,如:中州铝业的高硫铝土矿浮选脱硫就是成功的案例,通过控制抑制剂和活化剂用量,选用新型捕收剂,可使高硫铝土矿中的硫含量从1.8%降至0.3%以下,铝精矿产率可达93%以上,全流程氧化铝回收率达97%左右,完全满足工业生产要求。

(2)氧化法去除溶液中硫

虽然从源头严格控制硫进入生产流程,但随着时间的推移,流程中硫积累到一定程度,硫的危害还会呈现出来,可采用氧化剂使硫化钠和硫代硫酸钠转化为硫酸钠,在溶液蒸发浓缩时,析出碳酸钠与硫酸钠的混合物。氧化剂有气体氧化剂(氧气、臭氧)或固体氧化剂(KMnO4、K2Cr2O7、NaNO3、漂白粉、软锰精矿等)。从价格上考虑,漂白粉和NaNO3是最有效的。

(3)添加除硫剂去除溶液中的硫

通过加入一定的脱硫剂除硫。如添加氧化锌、氧化钡、铝酸钡,添加氧化锌使硫成为硫化锌析出,脱硫的同时,溶液中的铁也得到脱除,效果比较明显,方法简单,但含锌材料较贵。

铝酸钠溶液中添加氧化钡或铝酸钡,可以同时脱去溶液中的SO42-、CO32-和SiO32-离子[5],对赤泥洗液进行脱硫、脱碳效果较好,操作简单,不会引起原氧化铝生产工艺的较大变动,脱硫渣易于回收利用、循环使用,但铝酸钡的合成能耗较高。

(4)降低硫的转化率

进入管道化机组之前,可以通过在搅拌槽中的空气搅动和将矿浆在预脱硅槽内多保温停留 6~8h,硫的转化率可降低 36%到39%,能有效减轻硫在后续工序中的危害。

6 结论

硫对拜耳法氧化铝生产危害较大,而一水硬铝石中的硫是引起选矿拜耳法生产氧化铝流程中硫的主要来源,严格控制入料铝土矿的硫含量是重中之重。随着铝土矿资源的日益贫乏,品位高而含硫也高的矿石经脱硫合格后应用于生产已成为必然,在广大科技工作者的不懈努力下,目前高硫铝土矿浮选脱硫技术已成功地应用于工业生产。而系统溶液中硫的脱除,学术研究上,提出了不少脱硫的方法和观点,都不同程度的存在着这样或那样的问题,有的能耗高,有的效果不明显,有的成本高,均难以实现工业化。