硅钢超低硫工艺优化及控制实践

孙学玉,刘志兴,孟庆龙

(唐山国丰钢铁有限公司,河北唐山063300)

0 引言

无取向硅钢对化学成分要求非常严格,硫做为硅钢中的有害元素,与锰在钢中形成细小MnS,可强烈阻碍无取向硅钢成品退火时的晶粒长大,增加硅钢的矫顽力和磁滞损耗,使磁性能下降[1]。硫含量对0.3%Si无取向硅钢磁性的影响为:当钢中 [S]≥0.004%后,铁芯损耗激剧增加[2]。国丰钢铁在开发硅钢前期,硫含量控制波动较大,成品[S]≤0.004%的比例仅为31.6%,对硅钢磁性能的稳定不利。

1 成品硫含量现状

国丰钢铁生产硅钢工艺路线为:单吹颗粒镁铁水预脱硫→顶底复吹转炉→LF升温→RH脱碳合金化→双流板坯连铸。前3个月成品硫含量平均约为0.004%,控制相对较为稳定,但到第4个月时成品硫明显上升且波动较大。

2 转炉回硫综合分析

2.1 转炉回硫理论分析及验证

单吹颗粒镁的脱硫方法,硫在铁水脱硫渣中以(MgS)的形式存在,主要的脱硫反应式为[3]:

脱硫残余渣中(MgS)在转炉冶炼温度和氧化气氛下可发生回硫反应,其回硫反应为[4]:

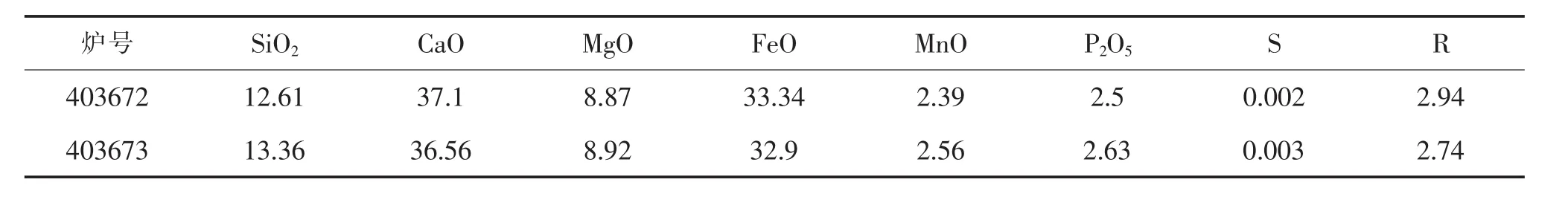

在1 600℃以上的炼钢温度下,标准反应焓为负,随着钢中自由氧的不断增加,反应向正方向进行。转炉冶炼硅钢时,为满足RH真空深脱碳的工艺条件,转炉终点碳要求≤0.050%,终点钢液氧含量在 600×10-6~900×10-6范围波动,导致转炉吹炼终点渣氧化铁含量高,典型终渣成分见表1。

以上典型炉次的吹炼终点S含量分别为0.0035%、0.0032%,硫在渣-钢间的分配比Ls分别为0.57、0.94,说明在超低硫的原辅材料条件和高氧化性转炉渣的冶炼环境下,转炉基本没有脱硫能力,更有利于促进回硫反应,因此要实现超低硫硅钢的稳定生产,就必须严格控制与钢液接触的各种原辅材料硫含量。

表1 转炉吹炼终点渣成分wt/%

2.2 铁水初始硫对回硫的影响

开发前3个月铁水硫含量控制较为稳定,第4个月铁水初始硫明显升高,虽然经脱硫处理,但硅钢成品硫仍随之明显升高,与硅钢的成品硫含量控制趋势相近。主要原因是单吹颗粒镁脱硫与KR脱硫法相比存在一个很大弊端,即脱硫后铁水渣稀,很难扒除;当铁水初始硫升高后,在残余液渣量相同的情况下,渣中硫总量会升高,导致入炉硫含量增加。硅钢成品硫与铁水初始硫对应散点图见图1,可知当铁水原始S≥0.04后,转炉终点硫含量下限开始明显上升。

图1 硅钢铁水初始硫与转炉终点硫的散点图

2.3 铁水脱硫扒渣操作对回硫的影响

选择铁水初始硫含量偏高相近炉次(0.040%~0.050%)、同批次的冶金石灰等辅料的硅钢冶炼炉次,对比脱硫后不同扒清次数对转炉终点硫含量的影响。扒清标准为加聚剂后将铁水浮渣扒尽、全剩液渣,对比结果见表2。

由表2可见,在其它原辅材料硫含量一定的情况下,转炉终点硫含量随着铁水脱硫后扒清次数增加而逐渐降低,在铁水含量偏高时,扒清次数设定在4~5次,转炉终点硫含量基本可满足工艺控制要求,这与镁基脱硫铁水渣稀、不易扒除的特点相对应。

2.4 入炉原辅料质量对回硫的影响

原辅材料带入转炉硫含量详细对比数据见表3。从表中可以看出,3月份硅钢转炉终点硫含量升高的主要原因是铁水初始硫高,入炉铁水渣硫含量平均增加约 5.0×10-6、入炉铁水 S平均增加 2.8×10-6,以上已分析。其次是石灰和废钢分别平均增加0.9×10-6、0.5×10-6,而其它所用的白云石和球团矿硫含量控制很低,对转炉“回硫”影响较小。

表3 原辅材料带入硫含量数据 /×10-6

表2 扒渣次数与终点硫含量数据/%

石灰的影响:前3个月石灰硫含量基本控制≤0.020%,但到3月份石灰硫含量明显上升,≥0.020%比例达28.6%,这部分高硫石灰入炉后,使炉内硫含量升高硫约 5×10-6。

废钢的影响:前3个月基本为全铁水冶炼,第4个月部分炉次开始加低硫废钢,低硫废钢硫含量平均约 50×10-6,加入量约 3~8 t/炉,带入炉内硫含量约 1×10-6~3×10-6,这也是硫含量升高因素之一。

3 生产组织的影响

硅钢与普通钢种相比,整体生产节奏较慢,在另一炉座补炉期间偶会尔插一炉普钢,当再重新生产硅钢时,转炉终点钢液硫含量及出钢后钢液硫含量比稳定硅钢炉次明显升高,幅度约20×10-6~60×10-6。主要原因是普钢转炉终渣中硫含量高(0.11%~0.197%),再恢复硅钢生产后仍进行留渣和溅渣操作,使炉内硫总量升高;普钢经LF脱硫及多次热渣回收利用后,钢包沿和钢包底粘渣的硫含量极高,导致钢包内钢液硫含量明显升高。

4 优化措施及效果

通过优化硅钢所用铁水、含铁冷料和冶金石灰等原辅材料的硫含量标准;细化冶炼硅钢期间插普钢时转炉不留渣、不溅渣操作;杜绝无碳钢包在普钢中使用;RH进站硫含量高的炉次进行深脱硫处理等措施,使硅钢成品硫含量≤0.004%的比例由原31.6%提高到98.4%,效果明显。

5 结论

通过优化生产硅钢所用的原辅材料标准,改进铁水脱硫扒渣操作,使转炉回硫量得到稳定有效控制,硅钢成品硫含量逐步降低,≤0.004%的比例由原31.6%提高到98.4%,实现了超低硫硅钢的稳定生产。