H72大规格线材铸坯连续铸造加工探究

程叙毅,汪传灿,佘之贵,章家婷,黄钢

(芜湖长润特种铜线有限公司,安徽芜湖 241009)

H72是一个普通黄铜牌号,暂未列入国家标准GB/T 5231-2012(加工铜及铜合金牌号和化学成分),但随着市场需求的不断增加以及短流程、低能耗的要求,目前越来越多的厂家开始生产此类产品,传统水平连铸生产黄铜产品一般生产铸坯的牌号为H62和H65,规格为φ10mm和φ12mm,大规格线材铸坯主要以挤压机挤制、水平连铸、上引法生产线坯,然后拉拔进行生产线材,本文以水平连铸法生产H72φ17mm进行研究,主要从大规格、高品位黄铜线材工艺参数和过程控制,对水平连铸法生产H72大规格线材铸坯(对应成品为φ12-φ13.5mm)产品工艺进行探究,更好的提升产品质量和成材率。

1 主要设备及工艺

1.1 水平连设备

水平连铸炉分为750KG工频感应熔炼炉和500KG保温炉组成熔铸部分,采取高低分体的形式进行熔炼和铸造,保证产品化学成分,降低熔炼操作对铸造结晶过程的影响,与伺服牵引机构、张力控制系统和被动收线系统组成水平连铸设备,如图1所示。

图1 水平连铸示意图

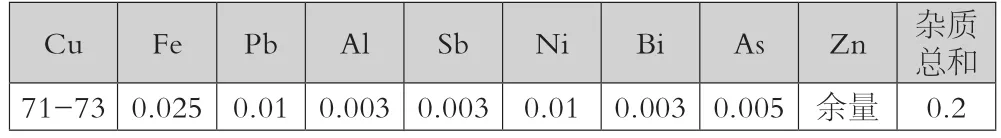

表1 -化学成分质量分数/%

1.2 拉拔设备

采用650/4巨模拉丝机。

1.3 工艺路径

熔铸:紫铜+锌→熔化炉熔炼→化验→熔化炉捞渣→铜水放入保温炉→升温至喷锌→牵引连铸→收线成卷

拉拔:收线成卷铸坯→拉伸→刨皮→拉伸(多道次)→收线

2 化学成分要求

通过前期H62、H65系列黄铜线材积累的生产经验,结合其他杂质元素对铸造及加工的影响,并综合考虑下游生产工艺要求,特制订如表1所示化学成分要求。

3 铸坯质量要求

产品在保证化学成分达到要求的前提下,抗拉强度>300Mpa,断后伸长率>45%,拉伸后断口应能基本拼合,不掉渣,断裂处有显著的缩颈现象,断后铸坯表面应有较明显的、规则的结晶纹路。

化学成分检测,所列元素符合要求;铸坯外观质量良好,无夹渣、冷隔、裂纹、气孔等缺陷,控制表面锌及杂质的吸附。

因为线材生产是一个连续化的过程,所以某一段的质量测试合格不代表全部合格,所以我们在生产实践中,要有一个持续稳定的铸造设备和对牵引速度、牵引-停止-反推的参数进行合理设置,同时对冷却水温以及冷却水压进行动态控制,再根据铸坯质量情况及时调整、更换石墨模,才可以使产品质量持续稳定。

4 工艺要求

4.1 成分要求

随着有色金属压延加工和市场经济的发展,黄铜生产大多数都是采用再生资源,不可避免的会出现如铁、铝、铅、砷、锑、铋等杂质元素的混入,铁在固态铜中的溶解极少,呈富铁相质分布于α基体中,具有细化晶粒作用,但是具有抗磁和冲压要求的我们一般控制在0.03%以下;铝在铜中的固溶度可达到9.4%,所以铝元素一旦混入将形成固溶体,可明显提高其机械性能,但如含量过高,则不利于后续加工;铅和铋在简单黄铜中是一种有害元素,α黄铜中含铅量大于0.03%将会出现热脆性,铋元素在黄铜中呈连续脆性薄膜分布在晶界上,使黄铜在加工时呈现发脆现象;砷在室温黄铜中溶解度小于0.01%,砷含量大时将形成脆性砷化物,且其分布于晶界,降低加工性能;锑在铜中含量不足0.1%时候,就会形成脆性化合物,分布于晶界,产生热脆性,使黄铜的加工性能大幅下降。所以我们在实践中,根据以往的线材产品加工经验,控制铁含量小于0.025%,铅含量小于0.01%,铝含量小于0.003%,砷含量小于0.005%,锑含量小于0.003%,铋含量小于0.003%,其他杂质元素总和小于0.2%,通过对上述元素的控制,保障其有一个良好的后续加工性能。

4.2 加料要求

在熔炼铜合金时,采用合理的装料方式和顺序对降低金属损耗,提高工效具有重要的作用,装料前将铜料分拣干净,打包处理,加料按照先加总量多的紫铜原料,然后再添加锌锭,因为锌的熔点为419摄氏度,沸点为907摄氏度,而铜的熔点为1083摄氏度,这样操作就可以降低锌的氧化、烧损以及挥发,通过高温快速熔化铜料,低温加锌的方式降低损耗。

4.3 操作要求

操作要求方面,我们在日常除了对设备进行点检、检修和维保外,生产过程中保证设备稳定运行主要做好以下几方面:一是保障炉体的供水和供电的稳定性,水主要是炉体线圈冷却水适中,避免出现断流或冷却水汽化现象,这样对线圈及炉体安全都存在较大影响,电主要是要保证其稳定性,根据不同时段选择不同的电压保证炉体熔化功率的稳定性,特别是0点到6点时间段电压会达到400V以上;牵引机构在正式牵引前先进行空转运行,在确保石墨底座和石墨模充分预热后再开启牵引机构慢速牵引,因为牵引机构采用伺服电机控制,具有精密度高,可往复运动等特点,所以在牵引铸造过程中“拉-停-反推-停”这一循环过程中要避免出现线材与石墨套摩擦力增大导致或冷却不足导致牵引失败等原因造成的负载过大,降低设备的精密度。

此外生产过程其他方面对产品质量也存在较大影响,例如擦痕、划痕、压痕等,外力作用于铸坯表面,而引起内外表面呈条状、束状、凹坑状尖锐沟槽状及其他形状的伤痕,统称为机械损伤,常见的有:擦伤、划伤、碰伤、压伤等,这些都是影响产品质量的因素,实践中主要就是牵引机构、收线机构压轮不光滑或未与铸坯充分贴合,以及收线机构导向轮、压线轮调整不合理导致。

4.4 工艺要求

水平连铸主要的参数有:铸造温度、牵引速度、节距、停止时间比、反推量、冷却水温度、冷却水强度等,这些参数只有合理、有机、保持一个动态平衡才能连续化生产出合格稳定的产品,我们知道,水平连铸的操作过程是开启冷却水,然后打开塞棒,放铜水,开启牵引装置,调整水流和铸造参数,开启张力架和收线装置,铜水从炉体经过石墨模具在外侧密闭铜套和铜管形成的空间内实现与冷却水热交换,从液态逐步凝壳,这一过程如牵引速度过快,则会出现铸坯从结晶器出口处还是显示红色,这时就要观察铸坯表面,如果表面光滑,则还需关注一段时间,避免冷却不足导致拉漏现象,如铸坯在结晶器出口呈金黄色或者暗黄色,或者表面不光滑,存在如图2所示的麻面或者如图3所示的纵向条痕现象,在牵引速度一定时,则需关注冷却强度是否过大,导致内部与石墨模具的摩擦力过大或者炉口、石墨模具、牵引机构是否三点在一条水平线上;此外,冷却强度大,铸坯晶粒细且机械性能高,冷却强度过大也会出现应力裂纹。

图2 麻面

图3 纵向条痕

图4 凝固过程示意图

表2 熔铸工艺参数表

我们将H72喷火时温度作为可出炉温度,实际约1100-1180摄氏度,实践中一般喷火次数在2~3次即可,因为过多的喷火会导致锌损耗加大。

我们从凝固过程示意图可以看出,水平连铸法生产铸坯时,铜液进入结晶器后,在结晶器内部逐步形成凝壳,然后转变为固态,这一过程受到上下两个部分的阻力,因为铸坯本身重力,所以下部受到的阻力较大,其直接接触到冷却的强度更大,晶粒更细,而上部因重力作用以及液固转变体积缩小,存在一定的间隙,冷却强度弱,晶粒较下部粗大,为此,我们采用“拉-停-反推-停”这一牵引方法,使凝壳在很短暂的停止过程与内壁充分交换热量,同时反推可使液固-固固附近金属挤压而使的结晶更紧密,而且能清除表面附带的如锌、铜氧化物等夹杂物。

通过多次试验和总结,综合考虑各种因素,确定四套工艺参数,如表2所示。

通过以上四套参数试验可知:工艺参数一生产的铸坯出现表面不光滑,其组织不致密,结晶纹较深,存在表面结疤现象,延伸率为43%~48%,拉力试验断后断口能基本拼合;工艺参数二生产的铸坯表面存在一定结晶纹,断面存在轻微疏松,延伸率为45%~50%,拉力试验断后断口能基本拼合,断裂处有缩颈现象;工艺参数三生产铸坯表面光滑,断面结晶致密,无疏松,经过拉伸试验,延伸率为48%~55%,拉力试验后断口能基本拼合,断裂处有显著的缩颈现象,且断后铸坯表面应有较明显的、规则的结晶纹路。此外,φ17mm相对线材来说,尺寸较大,需散热量大,二次冷却水加入有利于其快速降温,降低对牵引机构轴承的影响,避免长时间高温接触牵引机构导轮导致轴承内部油脂碳化。

为了进一步验证工艺参数对铸坯质量的影响,我们通过以下工艺将其拉拔至13.5mm和12mm成品:

工序一、收线成卷铸坯17mm→拉伸16mm→刨皮15.7mm→拉伸15.3mm→收线;

工序二、收线成卷坯料15.3mm→拉伸14.85mm→刨皮14.5mm→拉伸13.5mm→收线;

工序三、收线成卷坯料13.5mm退火(600℃,升温60min,保温90min)→拉伸12.5mm→拉伸12mm→收线。

将上述四种工艺参数生产铸坯经过巨拉机拉伸至φ13.5mm和φ12mm,过程中参数一生产产品拉拔工序一时出现连续断线无法继续生产;参数二生产产品拉拔工序一和工序二可顺利拉拔,但拉拔过后表面出现裂纹现象;参数三、四生产产品拉拔工序一和工序二均可顺利拉拔,且拉拔后表面光滑,无裂纹现象,外观光滑,组织致密。

5 结论

(1)合理的操作工艺及符合规范的操作要求,确保杂质元素不超标是生产出合格产品的基础,例如工装、设备应在正常状态,满足正常生产,原材料品质达到入炉原料要求,特别是控制铅、砷、锑铋等杂质元素的含量。

(2)合理的工艺参数是生产出合格产品的必备条件,通过上述实验,我们得出水平连铸法生产H72φ17mm系列产品工艺参数如下:

铸造温度:1040℃~1080℃

牵引速度:1.3~1.4m/min

节距:8~10mm

停止时间比:30%~32%

反推量:34%

冷却水温度(进水):<40℃

冷却水强度:200kpa

二次冷却水温度:<40℃

(3)通过对工艺参数及操作规范要求的摸索,利用中等节距、低频率牵引所生产的H72φ17mm大规格水平连铸铸坯具有外观光滑,组织致密,具有较好的抗拉强度和延伸率,且在保证原材料、操作规程、工装设备等前提下,H72大规格线材连续铸造产品质量便可持续稳定。