β成核剂母粒对聚丙烯树脂性能的影响

吕 智

(天津佰盟科技发展有限公司,天津,300400)

关键字 β成核剂 聚丙烯 力学性能 结晶性能

众所周知聚丙烯(PP)是一种多晶型聚合物,迄今为止,PP已被发现的晶体结构主要有四种,分别为α晶体、β晶体、γ晶体和近晶相。α晶体属于单斜晶系,是普遍存在的一种晶体,在热力学上也最稳定,在通常的加工条件下都以α晶体[1]的形式存在,熔点大约在165℃左右,β晶体[2]属于六方晶系,是一种热力学不稳定而动力学较稳定的晶型,熔点在150℃左右,需要一定的特殊条件才能生成,γ晶体属于三斜晶系,是一种亚稳相。

此外,α、β晶体结构也存在较大的差异。α晶体结构较为致密,它的生长方式是从球晶中心延径向发散性生长,在生成的母片晶上继续生长子片晶,母片晶与子片晶之间呈现固定的80°或100°夹角,同时子片晶上又生成次级子片晶,最后形成一种交叉互锁(cross-hatched)结构[3],这种结构非常稳定,能抵抗一定的外力,在外力作用下不易发生破坏。β晶体是由束状平行排列的片晶向外放射性生长,最后形成完整的“球晶”或“捆束状”晶体,β晶体的片晶之间相互平行排列,在外力作用下这种结构容易破坏,晶片容易发生滑移,同时,在加工过程中β晶体容易转化为热力学更为稳定的α晶体。

β晶型的PP,其杨氏模量和屈服强度低于α晶型的PP,但无论低于或高于玻璃化转变温度,其韧性都优于α晶型的PP,具有较高的冲击强度,热变形温度。拉伸中发生明显应力发白和应变硬化现象,最终断裂强度和断裂伸长率超过α晶型的PP,具有广阔的应用前景[4]。目前已利用β晶型的PP优异的力学性能。生产管材、车用保险杠、蓄电池槽,利用β晶型的致密程度比较低,拉伸相转变容易形成微孔制备微孔纤维和薄膜,生产透气、防水性功能服装、香烟过滤丝束等。

目前获得β晶型的方法有四种:①高的过冷度[5],②温度梯度法[6-7],③高剪切[8-9],④加入 β晶型成核剂[10]。采用前三种方法,生成的β晶型含量少且不稳定,工业化生产中为得到高含量β晶型PP,通常采用第四种方法。

本文作者通过用自制的β成核剂母粒对PP进行改性,研究该成核剂母粒对PP力学和结晶性能的影响,以及该成核剂母粒在汽车门板料、仪表盘及保险杆等材料料的应用展望。

1 实验部分

1.1 原料

共聚聚丙烯,511MK40T,天津中沙,工业级(本文简称511M);均聚聚丙烯,PPH-T03,燕山石化,工业级(本文简称 T30S);POE 弹性体,871L,韩国SK,工业级;滑石粉(5000目),优托科矿产,工业级;自制的β成核剂母粒(PP载体,有效成分10%,下文中统称PPB);添加剂(抗氧剂,润滑剂等),市售。

1.2 主要设备,仪器

双螺杆挤出机,牌号THJ-44,南京诚盟机械有限公司;注塑机,牌号MA900/260,海天塑机集团有限公司;熔体流动速率测试仪,牌号ZBC7251-B,美特斯工业系统(中国)有限公司;冲击实验机,牌号ZBC7251-B,美特斯工业系统(中国)有限公司;万能试验机,牌号CMT4104,美特斯工业系统(中国)有限公司;差式扫描量热仪,牌号Q100,美国TA公司;广角X射线衍射仪,牌号D/max-2500/PC,日本理学。

1.3 材料制备及测试

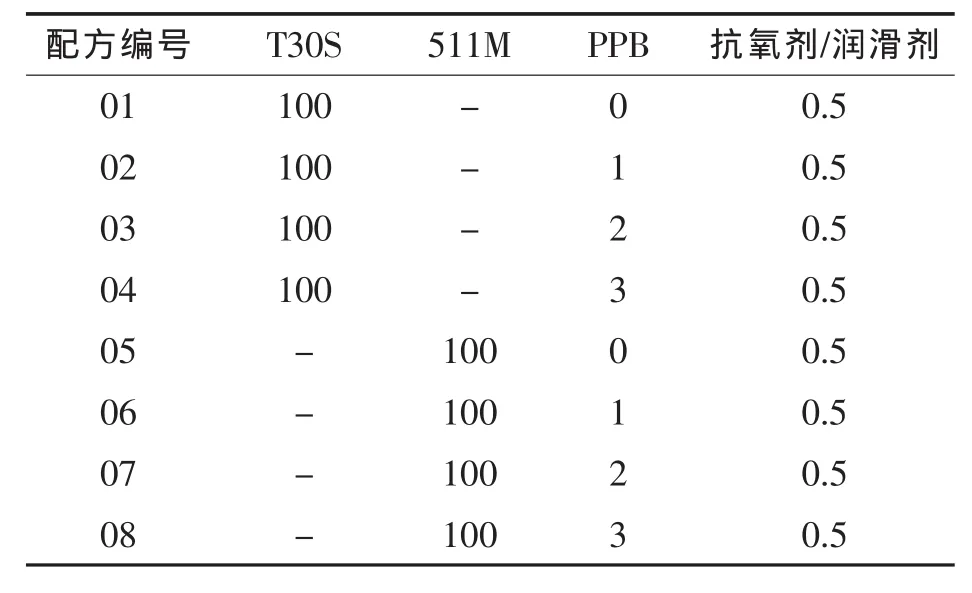

将上述聚丙烯、PPB、增韧剂、滑石粉以及添加剂按表1中的配方,用高速搅拌机混合后,经过长径比为44∶1的双螺杆挤出机,在200~230℃挤出造粒,再将造好的颗粒在80℃烘干4 h后,注塑成国标样条。

本文中测试,拉伸性能按GB/T 1040-06标准测试,拉伸速率50 mm/min;弯曲性能按GB/T 9341-08标准测试,压缩速率2 mm/min;悬臂梁冲击强度GB/T 1843-08标准测试(本文中所有的冲击强度均为悬臂梁冲击强度);熔体流动速率按GB/T 3682-00标准测试。

表1 配方Tab.1 Formula

2 结果与讨论

2.1 PPB的添加对纯树脂体系力学性能的影响

通过图 1(a、b、c、d、e)中的曲线,可以看出 PPB对树脂的流动性没有太大的影响,能使共混体系的拉伸强度和弯曲强度略有降低,但可以大幅提高体系的冲击强度和断裂伸长率,尤其是对均聚PP的提高更多。

2.2 PPB的添加对纯树脂体系结晶性能的影响

2.2.1 差式扫描量热法(DSC)测试

取5~8 mg样品在氮气保护下,升温至200℃,保温5 min消除热历史,以5℃/min速率降温至0℃,并再次以5℃/min升温至200℃。

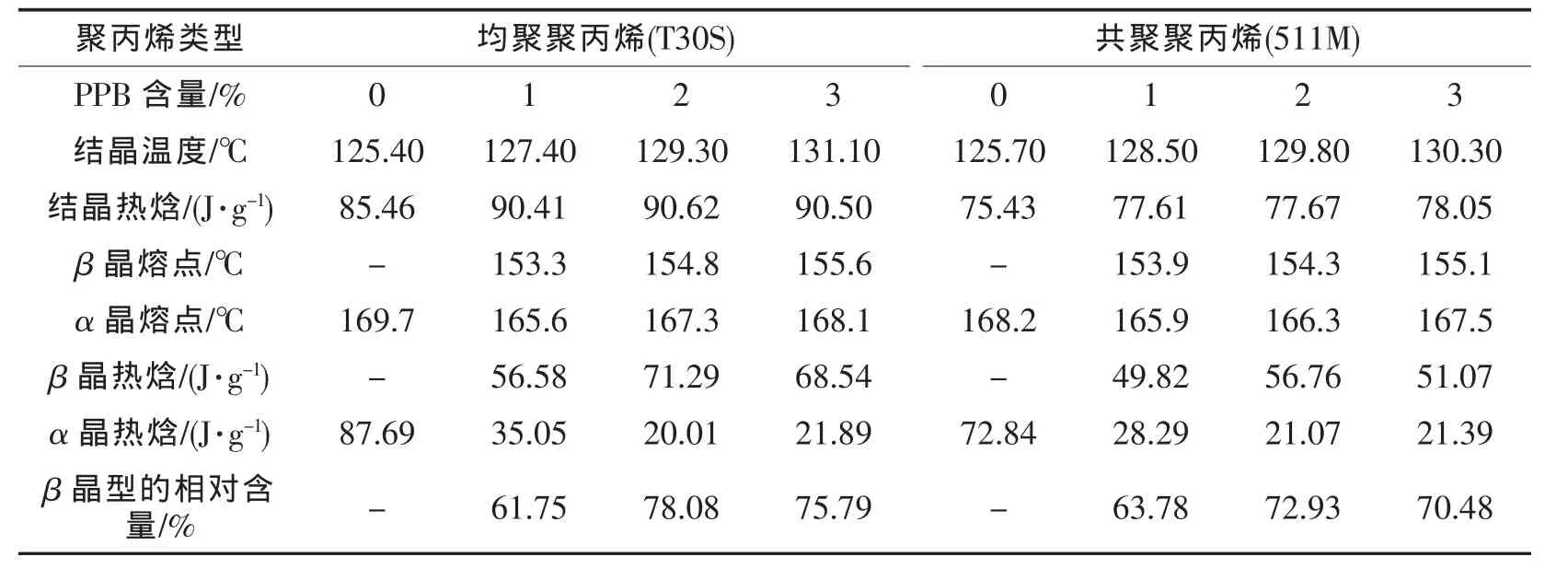

通过图2(b)、图3(b)中的曲线和表2的结果,可以看出随着PPB用量的增加,共混物体系的结晶温度有所增加,结晶热焓逐渐增加。而且材料的起始结晶温度和结晶温度都呈现逐渐增加的趋势,说明在聚丙烯结晶过程中,PPB可以起到良好的异相成核作用。从图中还可以看出随着PPB用量的增加,共混物体系的半峰宽逐渐减小,由于结晶峰半峰宽越小,晶粒尺寸分布窄,得到的结晶越完善[11],此外,该体系中PPB起到异相成核剂的作用,相比于纯聚丙烯均相成核的方式,异相成核过程中往往所有晶核同时生成,得到的晶粒相对更加均匀。

图1 不同PPB含量下T30S/511M共混物的流变及力学强度变化趋势图Fig.1 Charts of rheological and mechanical strength of T30S/511M blends with different PPB contents

通过图2(a)、图3(a)中的曲线和表2的结果,可以看出随着PPB用量的增加,β晶熔点和α晶熔点(℃)都向高温移动,并且β晶型的相对含量都是先增后降,这是因为当β成核剂母粒的含量较低时,PP树脂的结晶中心很少或不完善,导致生成的β晶核较少或不完善,使形成的β晶含量较少。但是,随着成核剂含量的增加,结晶中心增加并且趋于完善,可诱发形成较多的β晶核并使其结晶速度加快,且生成的β晶有序性得到高。当成核剂含量超过一定值后,由于晶核过多,导致结晶速度太快,结晶中心来不及完善,或者是由于PP大分子来不及调整手性以满足构成β晶的手性要求,导致产生部分缺陷,降低了PP材料C轴方向的有序性,使β球晶难以形成,致使形成的β晶型含量降低[12]。这也可以解释随着β成核剂母粒含量的增加,PP的冲击强度和断裂伸长率增加的幅度呈现逐渐减缓的趋势;而拉伸强度和弯曲强度下降趋势也得以减缓。

图2 不同PPB含量下T30S共混物的DSC图Fig.2 DSC charts of T30S blends with different PPB contents

图3 不同PPB含量下511M共混物的DSC图Fig.3 DSC charts of 511M blends with different PPB contents

表2 DSC熔融/结晶曲线测试结果Tab.2 Test results of DSC melting/crystallization curves

2.2.2 广角X射线衍射(WAXD)测试

样品使用注塑色板,在200℃保温5 min消除热历史,使用Cu靶测试,电流200 mA,电压40 kV,扫描速率 0.2°,扫描范围 2°~50°,在 WAXD 图中, 2θ=14.0°、17.0°和 18.5°附近的位置上,分别为α 晶面(110)、(040)、和(130)的衍射峰。 在 2θ=16.0°和 21.0°附近的位置上,是属于β晶面(300)和(301)的衍射峰。

图4 不同PPB含量下共混物的WAXD衍射图Fig.4 WAXD diffraction patterns of blends with different PPB contents

表3 WAXD曲线测试结果Tab.3 Test results of WAXD curves

本文中根据WAXD曲线计算β晶型的相对含量,见式(1)[13]:

式中:H(110),H(040)和 H(130)是a晶型的衍射峰高,H(300)是β晶型衍射峰高。

通过图4(a)、图4(b)中的曲线和表3的结果,可以看出,加入PPB后,PP共混物的晶型由α型快速向β型转变。用DSC法测得的β晶型的相对含量与用WAXD测得的趋势相同,都是先增后降,这与共混物的力学性能相似,但这两种方法测试的数值相差了很多,这是由于测试过程中样品的热历史不同导致的。

2.3 我司目前所生产的汽车中控板料性能(未量产)

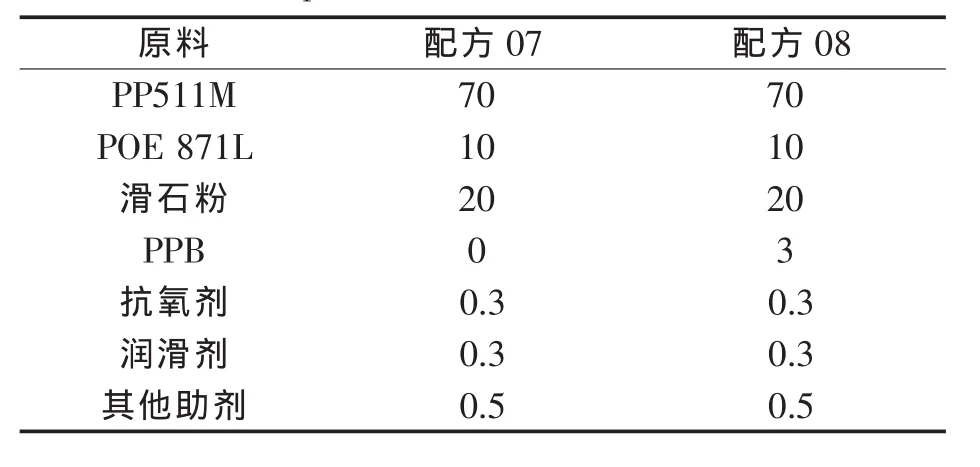

表4 汽车中控板料配方Tab.4 Formulas and performance comparison of the central control plate materials of an automobile

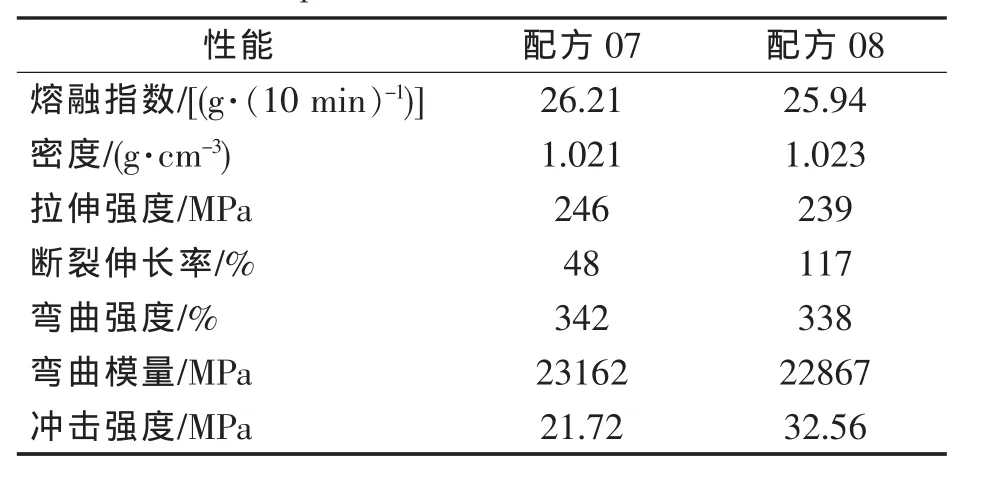

表5 汽车中控板料性能对比Tab.5 Formulas and performance comparison of the centralcontrol plate materials of an automobile

配方7是生产汽车中控板料的通用配方,而配方8是改善后的。通过图5、图6和表5,可以看出通过添加PPB能显著增加共混物体系中的β晶型含量,通过添加3%的PPB母粒,可以使共混体系的断裂伸长率提高140%,冲击强度提高50%。

图5 配方8的DSC图Fig.5 DSC Chart for Formula 8

图6 配方8的WAXD图Fig.6 WAXD Chart for Formula 8

3 结论

(1)可以看出使用少量的PPB就能够诱导PP生成β晶型的晶体,能明显提高共混体系的结晶温度和β晶体的相对含量,使结晶温度从125℃提高到131℃,β晶体的相对含量从0%提高至最高80%。

(2)该PPB母粒用量在2%~3%时能使共混体系的力学性能达到最优,其在均聚PP中使用,能对体系的冲击强度和断裂伸长率提高尤其明显,冲击强度可以从35 J/m提高到221 J/m,断裂伸长率可以从40%提高到大于600%。

(3)通过该PPB母粒在汽车中控板料中的使用(配方08)情况可以看出,该母粒在提高冲击强度的同时(性能提高约50%),拉伸及弯曲强度几乎不变(性能下降约3%),因此可以推断其在车仪表板、门板以及保险杆等汽车内外饰材料中也是可以应用的。

目前该体系产品已通过某车型中控板的实验,今后应关注两方面的研究方向:①进一步扩大该产品的适用范围,使之应用于汽车仪表板、门板以及保险杆等汽车内外饰材料;②对该PPB进行改进,使之能显著提升共聚PP/粉料填充体系的冲击强度。