高载荷低腐蚀极压抗磨剂的研制

贺 景 坚

(中国石化石油化工科学研究院,北京 100083)

现代工业的高速发展使得机械设备的运转速度越来越高,负载越来越大,这对相关润滑油的极压抗磨性能提出了苛刻的要求。国外添加剂公司为了适应润滑油产品的发展趋势,满足润滑油升级换代的要求,非常重视添加剂的研发工作,各种新型极压抗磨剂不断推陈出新。

磷酸酯含磷极压抗磨剂是应用较早和较为广泛的一类极压抗磨剂,其中中性磷酸酯活性较弱,不易在摩擦表面形成化学保护膜;酸性磷酸酯有较好的极压抗磨性,但因活性较高,其抗腐蚀性虽然比氯型和硫型更好控制,但在重负荷下也容易产生化学腐蚀磨损。研究发现将酸性磷酸酯与有机胺反应生成胺盐,既可保持好的极压抗磨性,又可减少腐蚀性。该类极压抗磨剂生产工艺简单,在低剂量条件下就表现出良好的极压和抗磨性能,而且与其他添加剂具有很好的协同作用,是目前应用较为广泛的一类极压抗磨剂[1-6]。

国外早在20世纪40年代就已经开始研究并使用磷氮型极压抗磨剂。获得磷氮剂最简单的方法就是将磷剂与氮剂进行复配。1943年,国外有专利报道了二环已基胺与酸性磷酸酯反应制备的磷氮剂具有优异的抗腐蚀性和防锈性。20世纪90年代,国外先后有专利报道了酸性磷酸酯及其胺盐在润滑油中的应用以及在磷氮剂的分子结构中引入活性更高的硫元素,从而得到硫磷氮型添加剂等[7-8]。

目前国外一些公司,如BASF和Vanderbilt都有相关磷氮型极压抗磨剂单剂商品,除了广泛应用于齿轮油和金属加工液以外,在航空润滑油脂等领域也有应用。国内磷氮单剂也有相应的一些商品,主要包括酸性磷酸酯胺盐T308,硫代磷酸酯胺盐T307等。

极压抗磨剂单剂当前和未来的研究方向,是在不断提高其极压抗磨性能的同时,进一步提高添加剂的抗腐蚀性和热稳定性。本课题旨在研制一种极压抗磨剂,解决在应用于酯类基础油时承载能力与腐蚀和氧化安定性之间的矛盾。

1 实 验

1.1 合成反应

在三口烧瓶中加入溶剂和醇类反应物,并置于冰水浴中,边搅拌边分批加入含磷化合物,控制加料温度在50~55 ℃。加料完成后撤去冰浴,控制反应温度为50 ℃左右,反应时间约2 h。反应完成后过滤并减压蒸馏,得到淡黄色黏稠状中间产物。

将溶剂和中间产物加入干净的三口烧瓶中,缓慢滴加原料胺,同时搅拌和控制温度。原料滴加完毕后,继续反应约2 h。最后减压蒸馏除去溶剂,得到最终目标产物。

1.2 红外光谱

图1为合成产物的红外光谱。

图1 合成产物的红外光谱

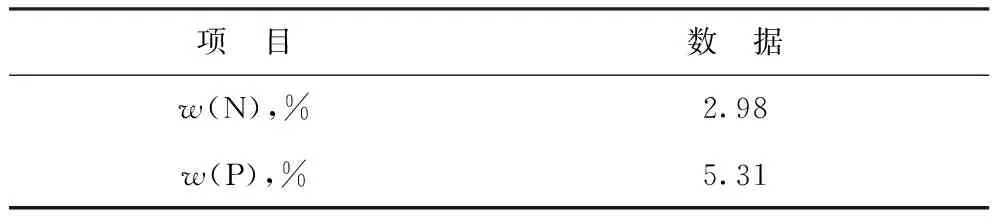

1.3 元素分析

表1为合成产物的N和P含量。

表1 合成产物的N和P含量

2 结果与讨论

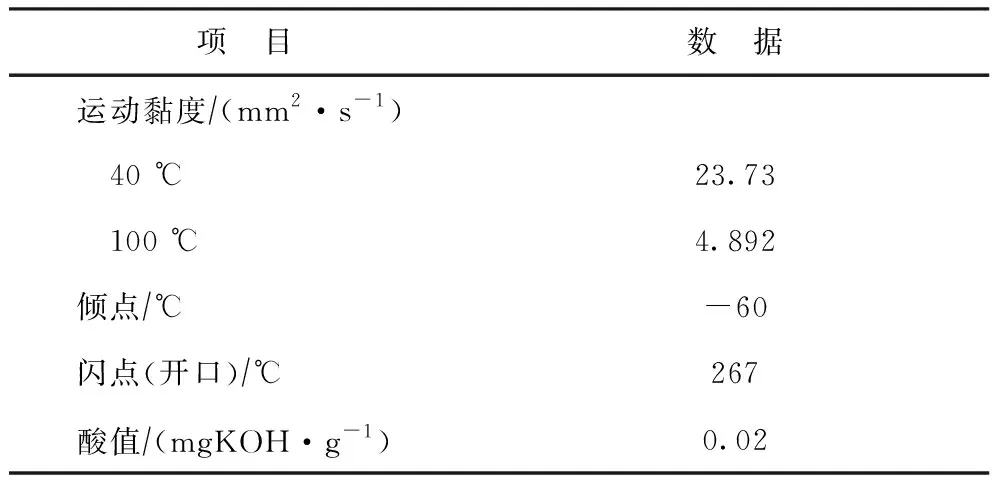

将合成的极压抗磨剂加入到多元醇酯类基础油中进行腐蚀和氧化安定性、热稳定性以及承载能力和润滑性能评定。表2为试验所用的多元醇酯类基础油的理化性质。

表2 试验用酯类基础油的理化性质

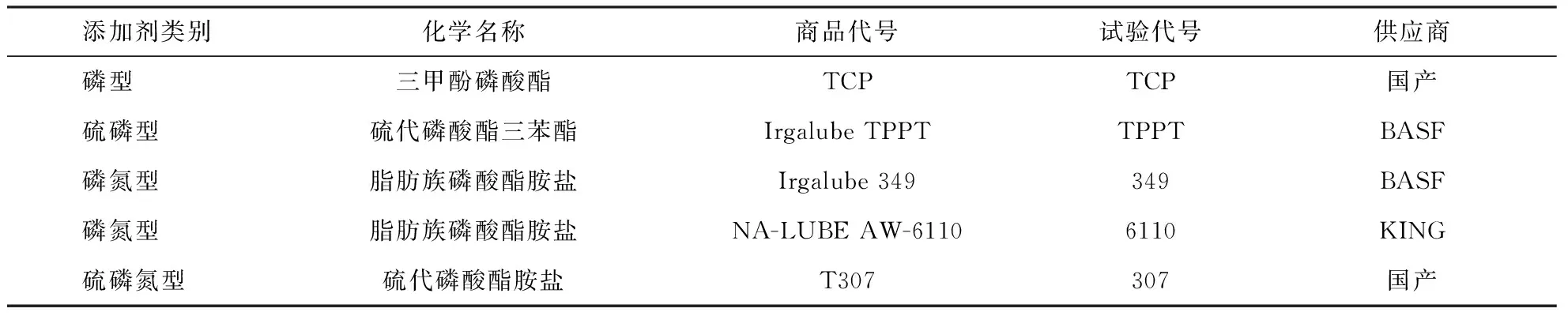

对比用极压抗磨剂(对比剂)分别选择了国内外典型的磷剂、硫磷剂、磷氮剂和硫磷氮剂。具体的添加剂类型及代号如表3所示。

表3 对比剂的类型及代号

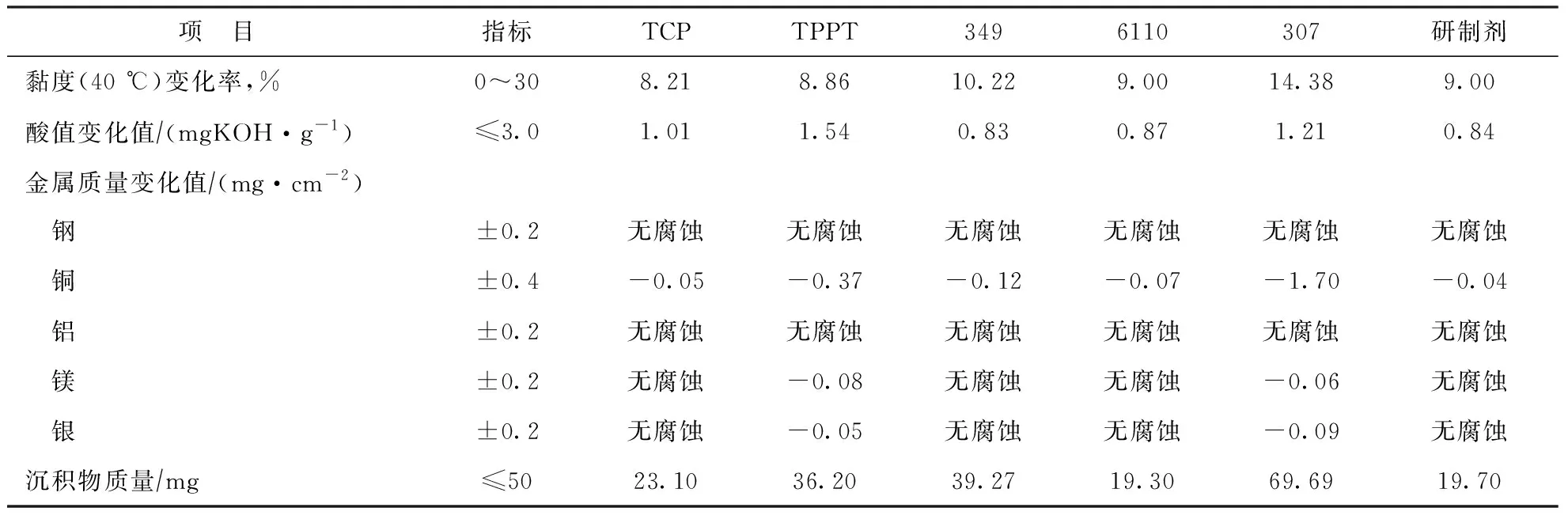

2.1 腐蚀和氧化安定性

在多元醇酯基础油中分别加入抗氧剂和对比剂,进行腐蚀和氧化安定性试验,结果见表4。从表4可以看出:2种添加了含硫剂的试样对金属腐蚀严重,其中添加307的样品试验后铜片质量变化值达到-1.70 mg/cm2,试验后沉积物也较多;2种添加国外磷酸酯胺盐349和6110的试样腐蚀和氧化安定性较好,添加6110的试样在抗金属腐蚀方面优于添加349的试样;添加TCP的试样具有较好的腐蚀和氧化安定性;添加了研制剂的试样,在腐蚀和氧化安定性试验后黏度和酸值变化较小,除铜片有轻微腐蚀外,其余4种金属片均无腐蚀,铜片质量变化很小,在指标范围内,试验后油样的沉积物也很少。试验结果表明研制剂具有良好的腐蚀和氧化安定性。

表4 腐蚀和氧化安定性试验结果

注:试验方法为GJB 563,试验条件为:204 ℃,72 h,空气流速83 mLmin。

2.2 热稳定性

通过差示扫描量热法考察研制剂和对比剂的热稳定性,结果见表5。从表5可以看出:对比剂的吸热峰均出现在220 ℃以上,其中TPPT的吸热峰出现在222.32 ℃,热稳定性不好;TCP,349,307的吸热峰均在240 ℃附近;6110的吸热峰出现在267.41 ℃;研制剂的吸热峰出现在268.99 ℃处,具有非常好的热稳定性。

注:试验条件为空气、升温速率10 ℃min、温度范围50~300 ℃。

2.3 承载能力和润滑性能

将研制剂添加到多元醇酯类基础油中,分别采用国产四球摩擦试验机、德国产SRV摩擦磨损试验仪和国产CL-100 FZG齿轮试验机进行四球、SRV、法莱克斯和FZG试验,以评价承载能力和润滑性能。

2.3.1 四球试验和法莱克斯试验 将研制剂及对比剂分别添加到酯类基础油中进行四球试验,得到最大无卡咬负荷(PB)、烧结负荷(PD)和钢球磨斑直径,结果见图2和图3;并进行法莱克斯试验,结果见图4。从图2~图4可以看出:在几种商品极压抗磨剂中,TCP和TPPT承载能力均不理想,并且TPPT作用下的钢球磨斑直径也很大;

图2 四球试验的PB值和PD值■—PB; ■—PD

图3 四球试验的钢球磨斑直径

图4 法莱克斯失效负荷

349的承载能力较好,但钢球磨斑直径也偏大;6110和307 总体表现出较好的极压抗磨性能,承载能力较高,钢球磨斑直径也不算太大;研制剂具有突出的承载能力,远高于各类商品极压抗磨剂,同时钢球磨斑直径也不大。

2.3.2 SRV和FZG评价 四球试验和法莱克斯试验的对比评定结果表明,研制剂具有突出的承载能力和润滑性能。为了进一步考察研制剂的极压抗磨性能,对研制剂进行了SRV和FZG试验评定,SRV试验结果见表6,FZG齿轮试验结果大于12级。

表6 SRV试验结果

综合上述试验结果,所研制的高载荷低腐蚀极压抗磨剂具有非常突出的承载能力和润滑性能,其承载能力不但超过商品磷酸酯胺类极压抗磨剂,甚至超过硫代磷酸酯和硫代磷酸酯胺盐等硫系载荷添加剂。同时研制剂具有优良的腐蚀和氧化安定性以及热稳定性,是一种性能突出的极压抗磨剂。

2.4 质量指标

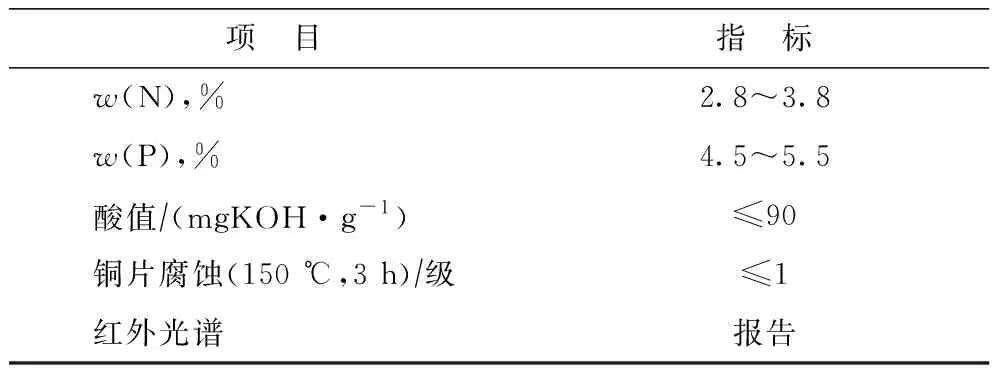

为规范高载荷低腐蚀极压抗磨剂产品质量,制定了产品质量指标,如表7所示。

表7 高载荷低腐蚀极压抗磨剂质量指标

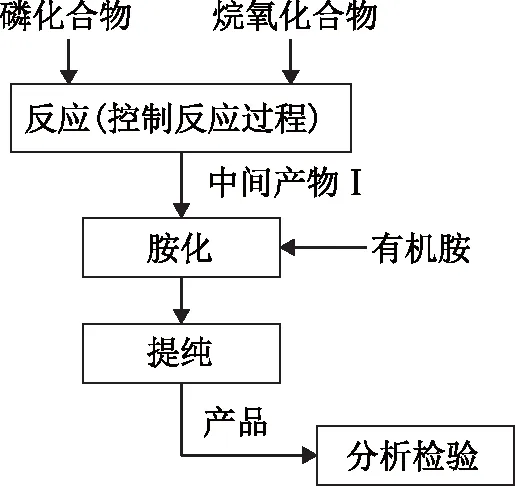

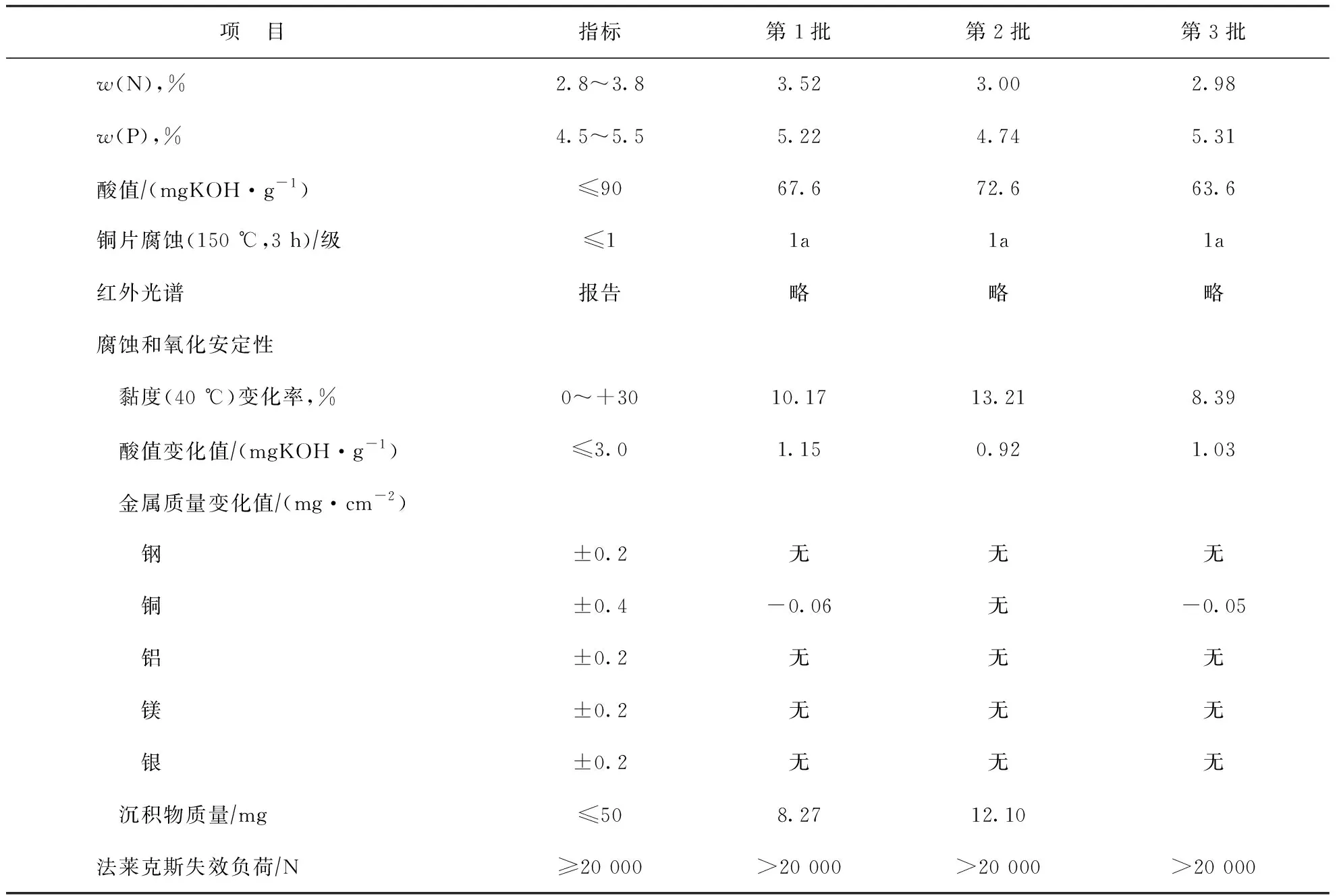

3 生产工艺和批次稳定性

高载荷低腐蚀极压抗磨剂的生产工艺流程见图5。合成了多个批次的高载荷低腐蚀极压抗磨剂,对其批次稳定性进行考察,结果见表8。表8结果显示,各批次产品质量稳定,各项分析结果均达到了质量指标要求。

图5 高载荷低腐蚀极压抗磨剂生产工艺

表8 批次稳定性数据

4 结 论

合成了一种高载荷低腐蚀极压抗磨剂,将其添加到多元醇酯类基础油中考察其性能,并与国内外各类商品极压抗磨剂相比较,结果表明研制的高载荷低腐蚀极压抗磨剂具有突出的高承载能力和优秀的腐蚀和氧化安定性。对研制的高载荷低腐蚀极压抗磨剂制定了质量指标并进行了批次稳定性考察,批次稳定性良好。