贯穿式汽车尾灯PMMA灯罩应力与寿命研究

孔新星 周丹 李虎强 段志纯 叶进平 包长君

(1.中国第一汽车集团有限公司,吉林 长春 130013;2.长春一汽富维海拉车灯有限公司,吉林,长春 130011;3.浙江嘉利(丽水)工业股份有限公司,浙江 丽水 323000)

主题词:贯穿式尾灯 蠕变 试验 残余内应力 定位安装应力 静态寿命

随着我国汽车工业的高速发展,汽车除了在产品性能上不断提升外,消费者对整车的外观要求也日益提高,产品造型已成为行业核心竞争力之一。车灯作为汽车外饰最活跃的点睛之笔,更是专注于设计感的体现。2012年林肯MKZ使用贯穿式尾灯打开了尾灯设计的新风尚—贯穿式尾灯。其具有更高的辨识度、更佳的视觉延展效果,广受消费者喜欢。从2014年开始,奥迪A8、保时捷MACAN、雷克萨斯UX、红旗EHS3等配备贯穿式尾灯的车型相继推出。

虽然尾灯在设计时会考虑材料的许用应力。但是对于PMMA(有机玻璃)材质在应力较长期作用下蠕变开裂的研究却很少,这也是导致市场上尾灯灯罩开裂投诉多的根本原因[1-2]。

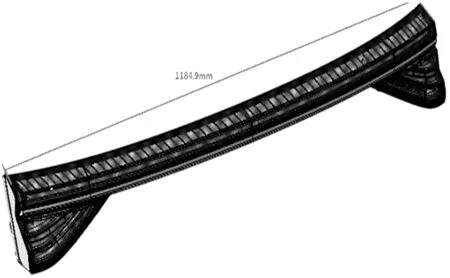

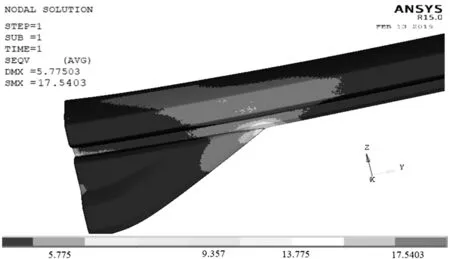

本文从灯罩的蠕变角度出发,重点对某车型贯穿式尾灯的灯罩进行相关仿真及实验分析(图1)。本文研究的尾灯长度接近1.2 m,色面罩采用的是日本公司的U400型号PMMA材料,拉伸强度为70 MPa,压缩强度为108.3 MPa。

图1 某车型贯穿式尾灯

1 PMMA材质蠕变性能试验

PMMA材质的蠕变是指在一定的温度和恒定应力作用下,材料的应变随时间逐渐增大的现象。图2为蠕变曲线示意图,表明有机玻璃的蠕变分为三个阶段:

在第一阶段,应变不断增大,但应变率随时间减小;

在第二阶段,应变率恒定,应变以常速率增大;

在第三阶段,应变率迅速增加,应变也急剧变大直到材料失效。

蠕变对产品的力学性能有很大的影响,将直接影响使用寿命。

图2 蠕变曲线示意图[3]

1.1 恒载恒温试验

对贯穿式尾灯的性能研究,首先要了解和掌握材料在特定条件下长期的力学性能。本章通过蠕变试验机参照ISO 4600标准,对灯罩同种材料型号的PMMA试样进行蠕变试验。

针对汽车的工作使用环境,尾灯不可能出现应力或温度突变的情况,任何一个较短时期内,都可以视为恒载恒温的蠕变过程。因此选择3种应力水平分别为5 MPa、15 MPa、25 MPa(应力水平低、中、高),4种温度为-40℃、20℃、60℃以及85℃(工作环境温度低、中、高以及退火温度),共12个试样进行材料蠕变性能分析。

图3 蠕变试验样件[4]

材料厂提供了59 mm×10 mm×4 mm的哑铃型拉伸试样(图3)。使用日本岛津DCS250型号蠕变试验分析仪(图4),进行3 h内的短期蠕变试验,在5 000 s内每隔10 s自动记录数据。

图4 蠕变试验分析仪

1.2 试验结果

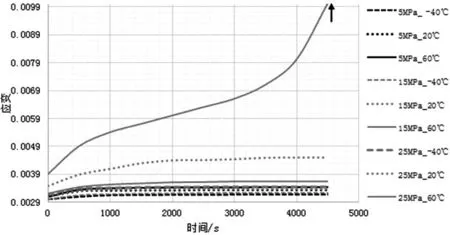

图5 为试样在环境温度下各应力水平的短期蠕变试验结果,“↑”表示试样进入应变第三阶段。通过结果可以看出,在低应力水平下(低于25 MPa)蠕变较为缓慢,处于减速蠕变和稳定蠕变阶段,可以较长时间内保持稳定。当应力为25 MPa,温度为60℃时,材料表现为加速蠕变,即应变随时间变化快速增长。

图5 环境温度下应变-时间曲线

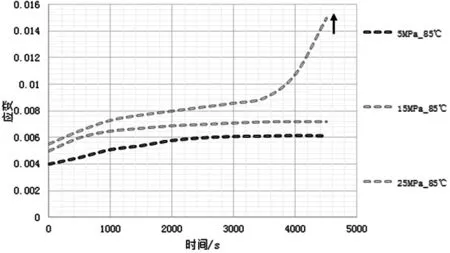

试样在85℃的退火温度下,应变有较大增加,25 MPa应力下试样发生断裂(图6)。该组蠕变试验结果是退火应力松弛过程的另一种表达形式,对于通过CAE软件仿真验证有着重要意义。

图6 退火温度下应变-时间曲线

2 贯穿式尾灯应力分析

贯穿式尾灯的应力主要由内应力与外应力两部分叠加而成。产品的内应力主要是产品在注塑过程中产生的流动残余应力、热残余应力,焊接过程中的热应力,以及退火应力松弛后仍残余未释放的应力;而外应力则是受产品制件公差的影响,与车身安装时所产生的装配应力[5]。

2.1 成型残余应力分析

蒋兰芳等[6]对灯罩焊接的应力场进行CAE的仿真,通过仿真手段分析了灯罩退火的应力松弛过程,并且验证了热板焊对除焊接筋外的面罩区域应力影响很小。贯穿式尾灯在面罩上的残余应力,主要受注塑成型过程与退火工艺影响。

借助前处理软件HYPERMESH对灯罩进行3D网格划分,导入注塑仿真软件MOLDFLOW中计算。在MOLDFLOW中可以求得节点坐标、节点位移、节点应力、材料机械性能参数等数据(图7)。

图7 MOLDFLOW分析灯罩变形云图

图8 MOLDFLOW分析灯罩膜内残余应力云图

通过残余应力云图(图8)可以看出,灯罩在宽度变化区域以及柱脚位置出现了应力集中。使用宏命令mpi2ans.vbs将仿真结果导出为ist文件,供ANSYS对成型灯罩做进一步的结构分析(各种应力、蠕变过程等)。

在ANSYS软件中选择隐式蠕变分析方法,其对于温度、时间相关的塑性变形有较准确的仿真结果。将网格设置为SOLID185单元并对材料的蠕变属性进行定义。软件提供有13种蠕变模型,本文第一章已经对材料退火温度(85℃)下的蠕变进行了试验,注塑后残余应力属于中等水平,因此选用第6种Modified Stain Hardening模型对15 MPa_85℃的蠕变曲线进行拟合。

式中εcr为应变、σ为应力、T为绝对温度、t为每个子步结束的时间;C1、C2、C3、C4都是材料常数(表1)。

表1 拟合结果

结合尾灯退火工艺,设置每个子步为15 min,计算总周期为75 min。仿真的结果如图9所示,灯罩的残余应力在经历了退火应力松弛之后,应力从最大的15.35 MPa降低至了5.74 MPa,这一结果可以认为是贯穿式尾灯PMMA灯罩上的残余内应力。

图9 退火后灯罩残余应力云图

2.2 装配应力分析

产品的外应力主要是装配应力,其产生的主要原因一是尾灯与后背门钣金产品都存在制件公差,二者自然状态下并未完全贴合。考虑到车身刚度远大于尾灯,因此在装配锁附螺钉时,会强制尾灯变形以保证与钣金贴合。

贯穿式尾灯与后背门钣金在自然状态下的X向距离,是装配应力的最大影响因素。图10为产品的几何公差(GD&T)图,其中A1、A4为销定位,A2、A6、A8、A9为螺栓定位。

图10 后背门钣金及尾灯GD&T图

随机选择3组未安装的后尾灯与后背门,在保证主定位销A1贴合的情况下测量其它5个定位点X方向的距离(表 2)。

表2 实物测量结果/mm

为了便于与试验进行对比,选择实测2的数据在ANSYS中约束位移进行仿真。计算结果如图11所示。灯罩A4、A6定位点的中间区域出现了应力集中,最大达到了17.5 MPa。该结果可以认为是贯穿式尾灯PMMA灯罩上由装配带来的外应力。

图11 装配应力云图

2.3 载荷叠加法测量产品应力

刘红等[7]根据应力线性叠加原理提出了载荷法测量产品残余应力:在弹性范围内,假设尾灯结构已存在的应力为σa,其主要由前文分析的残余内应力与装配应力叠加构成。此时人为再施加一个外载荷,产生的应力为σb,则产品最终的应力状态为:

σb可以通过在ANSYS中模拟该载荷仿真求得,σc1则可以通过加载试验应变花测量。通过有限元与试验测量相结合反向求出σa,并与前文仿真结果进行比对,验证仿真算法的有效性:

(1)根据前文的仿真结果,在灯罩应力显著、便于应变花测量的平整区域选择测点N139551、加载点N139517并施加40 N的X方向载荷(图12)。

图12 载荷法测点及加载点示意图

软件仿真后提取测点N139551在全局坐标系的应力结果。

(2)根据测点坐标,借助手持三坐标设备在第二组实物灯上找到相应点,使用3轴45°应变花桥接法连接应变仪。并施加40 N的X方向载荷,根据应变花公式算出局部坐标系下平面应力值。

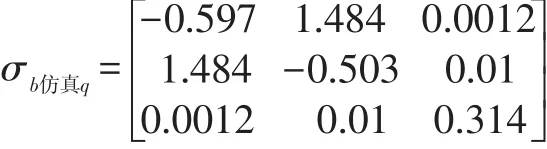

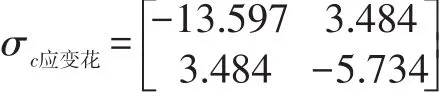

(3)将应力张量转换为同一坐标系下进行(3)式的线性叠加。节点N139517需要绕Z轴旋转9°得到坐标系x’-y’-z;接着绕x’轴旋转88°得到x’-y’’-z’;最后绕y’’轴再旋转108°完成转换,坐标变换矩阵为:

应力变换矩阵为:

式中σq为全局坐标系下应力,TT为坐标变换矩阵的转置矩阵。对σ仿真q进行坐标系转化后二维平面应力近似为:

将2.1节、2.2节分析的灯罩残余内应力与装配应力进行叠加后进行(4)式坐标系转换,并与载荷法计算出来的应力进行对比。

表3 残余应力分析/MPa

通过仿真结果与载荷法计算的结果相比对,偏差在10%~22%之间(表3),但是应力趋势完全一致,通过仿真方法可以对尾灯应力状态进行有效的评估。

3 贯穿式尾灯寿命预测

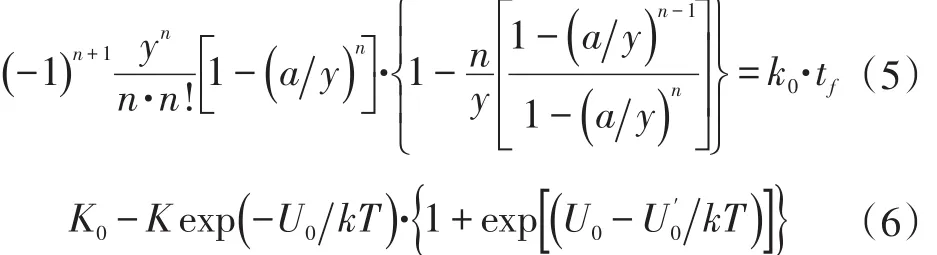

宋名实[8]提出聚合物材料的破坏时形变性能、分子链应力集中情况和分子链断裂动力学三者的统一作用体现,提出了具有一般形式的蠕变持久强度模型:

式中K是材料相关的常数,U0是流动活化能,是分子链断键活化能,k是Boltzmann常数,T为绝对温度;n是正整数,tf是断裂时间。对于变量y有[8]:

其中,β为活化体积,σT为总应力,σf为断裂时应力,m0和mf是初始和断裂时的伸长率,vi0和vif以是初始和断裂时的应力集中链数。

式(5)可以用来模拟三种断裂表征方程:准脆性状态粘弹性蠕变断裂方程、受迫高弹状态下蠕变断裂方程、高弹状态蠕变方程。考虑尾灯断裂一般属于应力中低水平下长期蠕变变形造成,因此选择准脆性状态粘弹性蠕变断裂方程,即(a/y)<<1和y>>n>1,式(5)可以近似为:

带入K和y,则(6)式变换为:

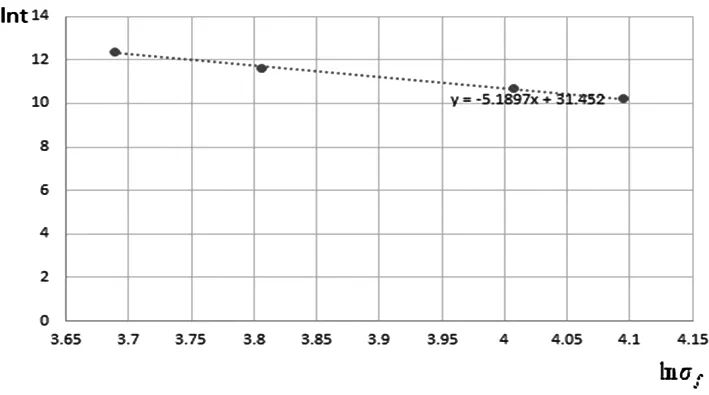

对于尾灯产品,在材料、工艺都保持一致性的情况下,在特定的温度下,C、n都为固定的常数。再次进行2.1章节中的材料蠕变试验,选择尾灯最恶劣的工作环境温度60℃,应力分别为40 MPa、45 MPa、50 MPa、55 MPa,记录时间试样断裂时间。对式(8)进行线性拟合,如图13所示。尾灯灯罩在60℃工作环境下应力-寿命模型为:1ntf=31.452-5.1891 1nσf(10)

图13 应力-寿命拟合结果

根据第2章节对贯穿式尾灯产品的仿真分析,产品最大应力为17.89 MPa,代入式(10)计算得出断裂时间为tf≈4年,满足尾灯设计寿命要求。

4 结论

(1)通过对某贯穿式尾灯灯罩PMMA材料的进行蠕变试验分析,发现在尾灯工作环境温度下,应力水平是造成尾灯灯罩开裂的关键。

(2)借助软件HYPERMESH、MOLDFLOW、ANSYS的联合使用,可以有效的仿真出贯穿式尾灯的应力水平,与载荷法试验测量结果趋势一致,为工程设计提供了方向和参考。

(3)根据材料试验数据,建立应力—寿命的估算模型,为贯穿式尾灯产品寿命的评估有指导性的作用。