J320(U)轮箍踏面轮轨滚滑损伤的失效分析

邓荣杰,肖 峰

(马钢股份公司车轮公司 安徽马鞍山 243000)

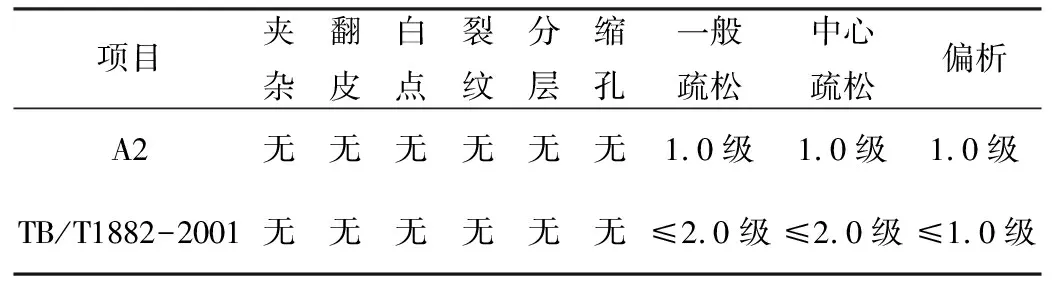

一台SS4机车检查时发现1位、2位轮对的J320(U)轮箍踏面损伤,2轮对的4件轮箍踏面均可见一段长条鱼鳞状缺陷,缺陷的一端可见一擦平区,同轮对的两件轮箍踏面缺陷具有对称性,损伤外观见图1,为了深入分析轮箍踏面损伤的原因,将损伤严重的轮箍进行拆卸,对失效轮箍进行常规对标检验、缺陷低倍检验及显微组织分析,损伤踏面维氏硬度检验。

图1 轮箍踏面损伤形貌

1 检验取样

选取代表性1位轮对的1件轮箍进行解剖分析,将轮对右侧轮箍编号为A轮箍检验分析如下:

对标检验:在A轮箍按TB/T1882-2001进行检验,检验内容为:化学成分(A1)、低倍检验(A2)、拉伸性能(A3)、断面硬度(A4)、冲击性能(A5)、金相(A61、A62、A63)对标检验。

缺陷分析:在A轮箍的损伤踏面缺陷金相分析(损伤起始处:A71;损伤延伸处:A72),断面硬度检验(A8)、踏面低倍酸洗试验(A9-1、A9-2);

高温力学试验:在A轮箍上进行室温及系列高温拉伸试验

2 检验结果

2.1 化学成分

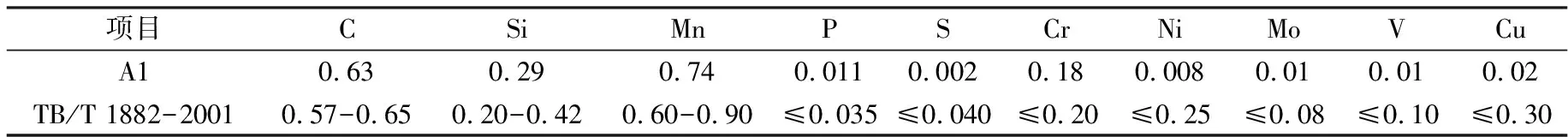

A轮箍化学成分分析结果见表1,结果符合标准要求。

2.2 低倍检验

A轮箍横、纵向低倍组织正常(见表2),检验结果符合标准要求。

表1 成品化学成分分析结果 (wt%)

对轮箍损伤踏面酸洗后,缺陷起始处和缺陷延伸区均存在热影响区域(灰黑色区域),形貌见图2。

表2 低倍检验结果

图2 损伤踏面酸洗后形貌

2.3 力学性能

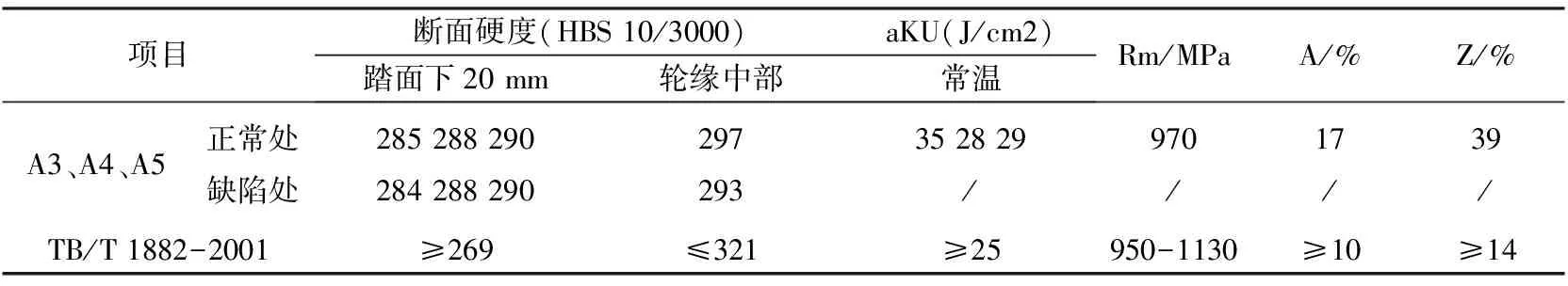

轮箍断面硬度、轮辋拉伸、冲击符合标准要求,损伤区域与非损伤区域断面硬度无明显差别,检验结果见表3。

表3 力学性能检验结果

轮箍进行了高温拉伸试验,拉伸试验温度升高,延伸率升高,抗拉强度下降,检验见图3。

图3 轮箍抗拉强度与试验温度的关系

2.4 金相检验

2.4.1 常规金相检验

轮箍正常部位取样进行金相检验,检验结果符合标准要求,具体检验情况如下:

显微组织:轮箍踏面表层存在轮轨碾压的变形组织,深约1.4 mm;显微组织为细珠光体+少量铁素体,见图4。

图4 显微组织照片

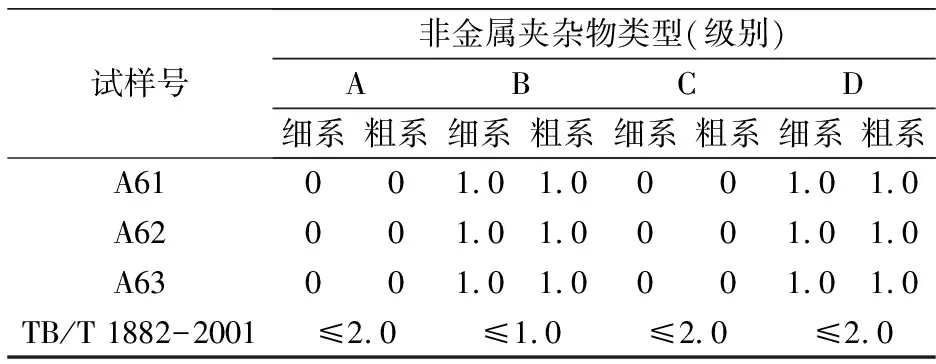

非金属夹杂物:非金属夹杂级别符合标准要求,检验见表4。

表4 非金属夹杂检验

2.4.2 损伤区域金相检验

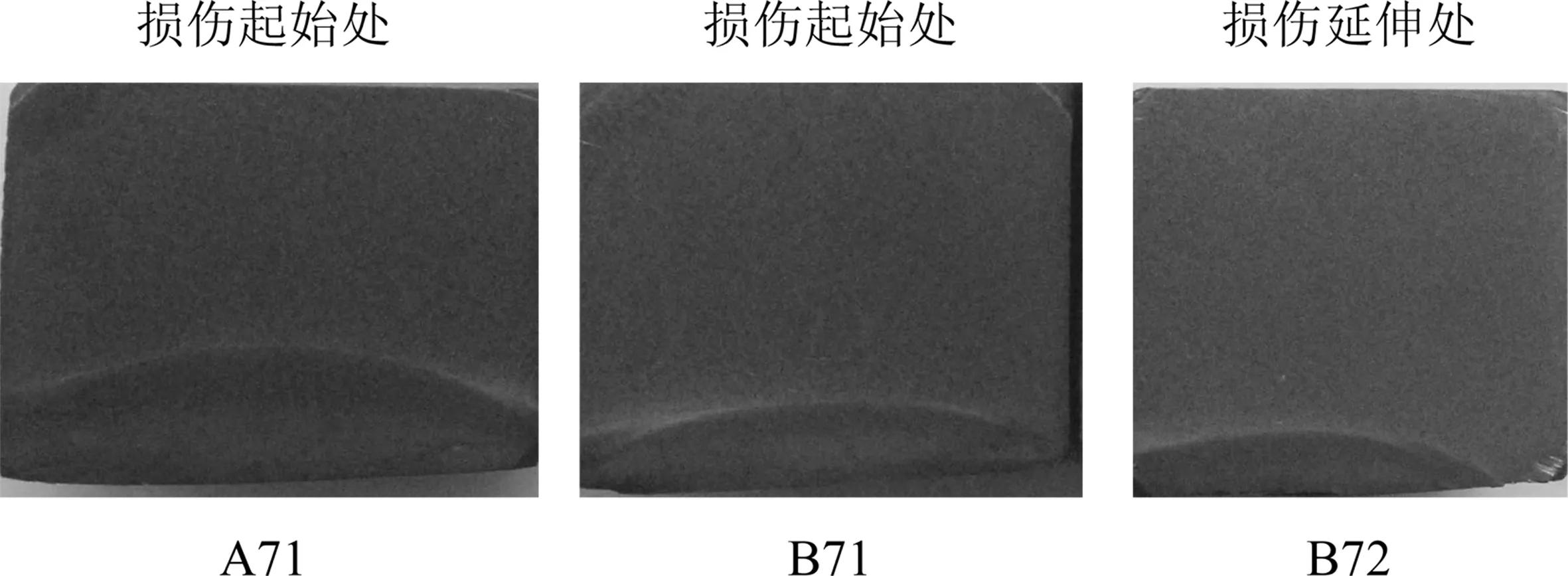

两件轮箍在踏面缺陷处取样进行缺陷金相分析,检验情况如下:

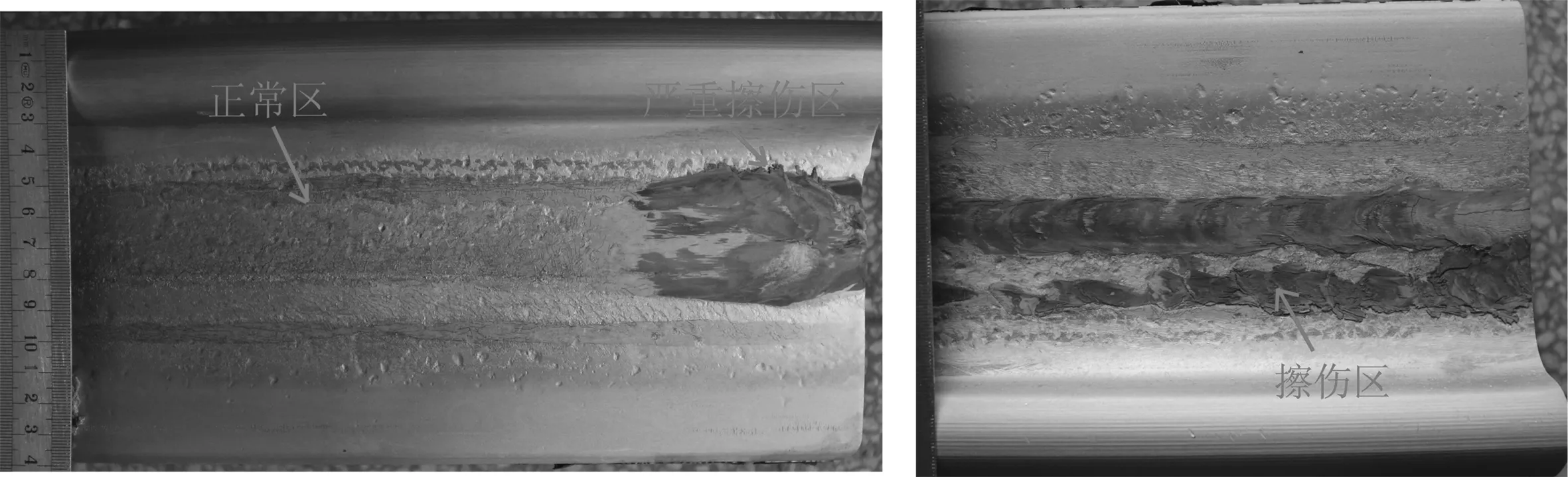

A71(损伤起始处):近表面存在多条平行于踏面裂纹,裂纹深度约2.16 mm,形貌见图5;组织有马氏体、贝氏体、屈氏体等混合组织;损伤踏面存在可见最深约6.6 mm热影响层,宏观形貌见图6;热影响层由表及里显微组织依次为:最表层组织为深度约0.3 mm的马氏体层;接着为深度约5.5 mm的马氏体、贝氏体、屈氏体、索氏体等混合组织,混合组织不均匀;热影响层与基体组织分界处存在深度约0.8 mm细晶区,显微组织为细珠光体+少量铁素体,局部珠光体粒化;基体组织为细珠光体+少量铁素体;试样由表及里显微组织见图7。

A72(损伤延伸处):踏面表层为深约0.36 mm马氏体,表层组织存在1.2 mm变形。

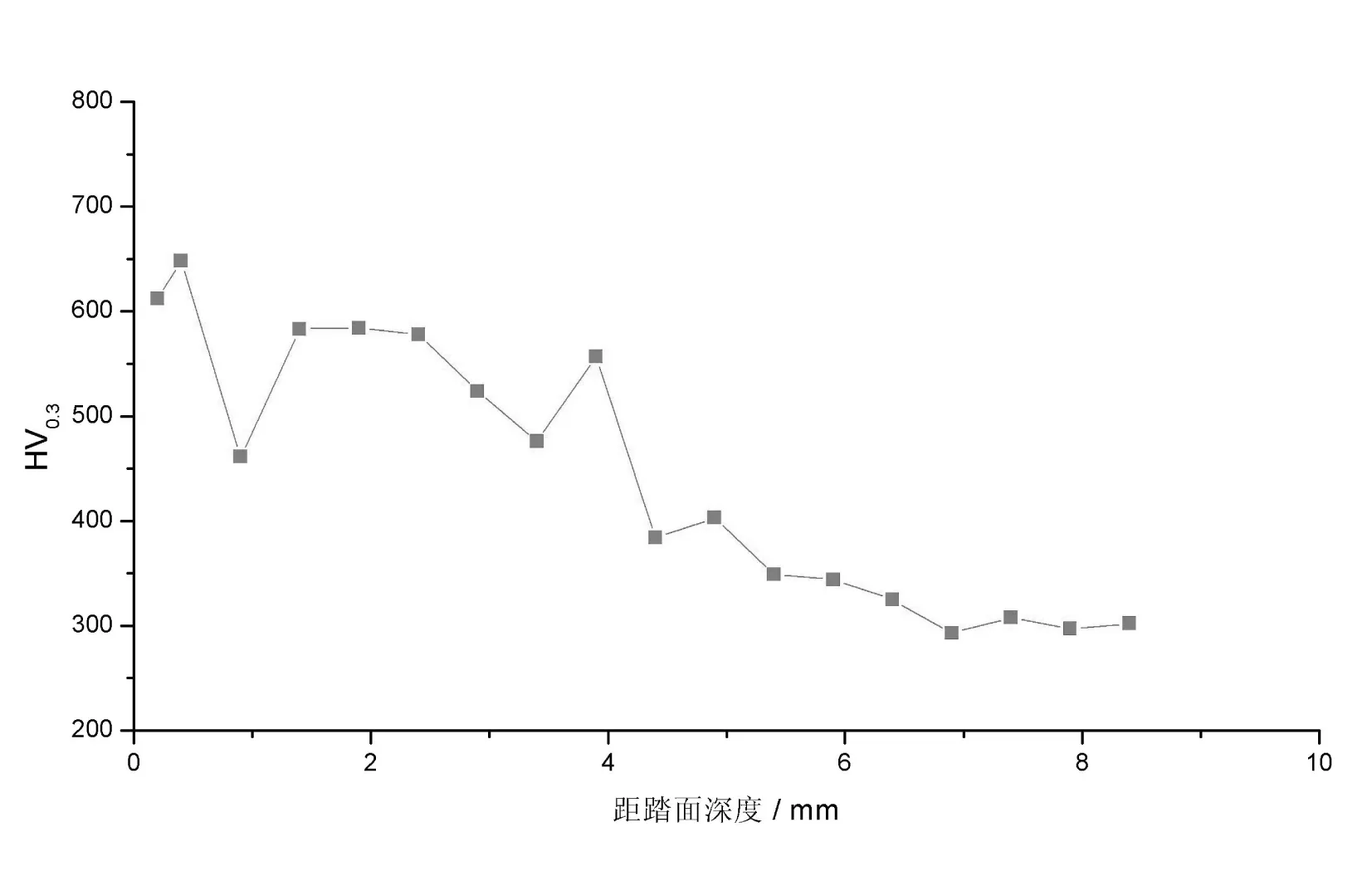

检验踏面损伤区域由表向里维氏硬度梯度见图8。

图5 踏面裂纹宏、微观形貌(a:裂纹宏观形貌;b:裂纹微观形貌)

图6 踏面热影响层宏观形貌

图7 热影响层由表向里的显微组织(a:表层马氏体层;b:次表混合组织层;c:与基体分界处细晶区;d:基体)

图8 自踏面向里显微硬度梯度

损伤起始处与损伤延伸处均可见热影响层,热影响层组织为淬火、不完全淬火、回火组织,热影响层的硬度明显高于基体硬度。

3 分析与讨论

常规各项对标检验结果均符合TB/T 1882-2001要求,轮箍缺陷处的断面硬度与正常处相比无明显差异。

机车在运行制动时,由于车轮、轮箍与钢轨强烈摩擦造成的热伤损。车轮或轮箍与钢轨之间出现局部摩擦或滑动摩擦,摩擦高热导致车轮或轮箍表面金属相变,出现硬而脆马氏体[2]。两件轮箍踏面损伤应属于制动擦伤,机车在制动过程中形成轮箍踏面高热而奥氏体化,在随后的运行过程形成风淬,转化为硬而脆的马氏体,再往内部,风淬冷却速度现对变弱,温度也相对表层温度低,风淬组织转变为马氏体、贝氏体、屈氏体、索氏体等混合组织,由于产生高热的时间短,钢奥氏体化后成分均化时间短,生成的混合组织存在不均匀;制动加热过程时间非常的短,升温速度快,为奥氏体化细晶转换提供驱动力,因此与基体组织分界处生成细晶粒区,形成较细的晶粒层,在该层同时存在珠光体粒化,由此判定在该处在奥氏体两相区转变,这也是判定轮箍在运行过程中受到高热的特征,由图8中热影响层与基体层的维氏硬度明显不同,热影响层的维氏硬度明显高于基体层。

损伤起始处的擦平区与延伸区鱼鳞状条带区均可见热影响层,因此该区域轮轨摩擦热使踏面温度超过钢的相变点,由高温力学性能可知,轮箍在相变点温度的强度较室温的强度大幅下降,在轮轨滚滑过程中踏面表层金属不断发生塑性变形而形成鱼鳞状缺陷。

制动擦伤是常见的车轮缺陷之一,根据UIC B 169/DT 405标准[3]造成擦伤的一些可能的因素如下:

线路条件:如大下坡长时间制动、弯道、轮轨粘着力降低;

气候因素:轨道湿滑,特别是秋冬季;

操作原因:不当制动、速度过快时加大制动力;

制动问题:制动系统出现不稳定的情况,如引起紧急制动,制动后缓解不良,制动力过大等情况,制动器调节不当;

轴承故障(略)。

4 结论

轮箍踏面损伤属于制动剥离[2],轮轨滚滑是形成鱼鳞状损伤的原因,鱼鳞状损伤起始擦平区与延伸区均存可见热影响层,鱼鳞状损伤缺陷由于轮轨滚滑摩擦生热使踏面金属被加热,加热表面金属强度大幅下降,金属被沿踏面拖拽或堆积形成;

轮箍在轮轨滚滑过程中摩擦产生高热,使轮箍表层金属发生相变,在风淬的作用下形成热影响层,热影响层由表向里分别形成马氏体层、混合组织层(马氏体、贝氏体、屈氏体、索氏体等混合体)、及细晶粒层,细晶粒层伴随具有热影响特征的粒状珠光体;

热影响层的维氏硬度明显高于基体。

轮箍损伤属于运行过程中产生,通过镟修等机械加工手段去除后轮箍可以继续使用。