具有包覆结构的PA6/PET共混体系的设计与制备

闫 妍,王 越,黄炎昊,周一存,杨鸣波

(四川大学高分子科学与工程学院,成都 610065)

0 前言

PA6是一种结晶热塑性塑料,其出色的硬度和强度使其在汽车工业中得到了广泛地应用,并且由于PA6材料通过注射成型工艺可以将汽车许多不同功能区部位一次性制作完成,避免了复杂的后续加工过程,使其成为常见钢板、铝合金和玻璃纤维增强塑料的新生替代品[1-2]。然而由于PA6分子链中酰胺基团的存在,使得PA6长期暴露于化学溶剂时,其力学性能和尺寸稳定性会显著降低。因此目前大量的研究工作都致力于对PA6的耐化学腐蚀性进行改性。近些年来提高PA6耐化学腐蚀性的常用方法是将具有优良耐水或耐化学腐蚀性的聚合物材料与PA6材料进行共混,通过分散相粒子的存在减缓或阻碍腐蚀性物质对PA6材料的破坏作用[3-4]。其中PET作为一种广泛使用的半结晶型聚合物,结构高度对称,耐化学性、耐候性及尺寸稳定性较好,将其作为PA6的改性材料能够实现两种材料间的优势互补,扩大PA6制品的应用范围[5-6]。

不同于传统加工方法制备的PA6/PET共混材料的海岛结构,本文基于“黏性包覆”的理论制备了一种具有包覆结构的PA6/PET共混材料。部分研究多层共挤出的学者发现两种黏度比不同的组分在进行多层共挤出的过程中,两组分的界面会发生一定的扭曲变形,产生低黏组分逐渐包覆高黏组分的现象[7]。在一些条件下甚至会出现高黏组分完全被低黏组分包覆的现象。从热力学上来说,这是因为在加工过程中,由于低黏组分受到剪切作用发生流动所需的能量较低,因此低黏组分会自动向剪切作用较强的位置发生迁移以降低熔体整体流动过程中的能量损耗,以挤出过程为例,即低黏组分倾向于向靠近管道壁的位置发生迁移,从而以包覆高黏组分的形式被挤出口模[8]。这一现象与两组分间黏度比的大小呈正相关,即两组分间的黏度差异越大,“黏性包覆”现象越显著[9]。

根据上述“黏性包覆”的原理,笔者认为可以通过控制两种材料的原料配比、共混温度、加工参数及原料黏度比等,使原本均匀混合的PA6/PET材料中低黏的PET相在加工过程中迁移至最终制品表面对高黏的PA6相产生包覆,从而提高PA6制品在腐蚀性环境中的使用寿命。本文利用高压毛细管流变仪模拟挤出机的加工环境制备了一系列不同加工条件下的PA6/PET试样,并利用扫描电子显微镜(SEM)、偏光显微镜(PLM)、拉曼光谱仪(Raman)等仪器对试样的包覆结构进行了表征,研究了两种组分间的黏度比以及挤出过程中的剪切速率对最终包覆结构的影响。

1 实验部分

1.1 主要原料

PA6,B40,德国巴斯夫股份有限公司;

PET,D8501、FG600、EFR,四川东材科技集团股份有限公司。

1.2 主要设备及仪器

高温干燥箱,PH-030(A),上海一恒科技有限公司;

双螺杆挤出机,Leistritz ZSE-18,德国莱斯特瑞兹机械有限公司;

高压毛细管流变仪,RH7,英国马尔文仪器有限公司;

PLM,Olympus BX51,奥林巴斯(深圳)工业股份有限公司;

SEM,JSM-5900LV,捷欧路科技贸易股份有限公司;

Raman,in Via,英国雷尼绍股份有限公司。

(1)Sevage法[6]:量取50 mL香水莲花多糖粗品溶液,依次加入10 mL氯仿,2 mL正丁醇,使溶液各成分的体积比为粗多糖溶液∶氯仿∶正丁醇=25∶5∶1。充分震荡20 min,置于分液漏斗中静置分层,除去两相间的蛋白质沉淀层及下方有机层,取上清液,同上操作,继续加入氯仿-正丁醇(体积比为5∶1)试剂,重复5~6次。

1.3 样品制备

将PA6和PET在高温干燥箱中80 ℃下干燥24 h,按照PA6/PET=90/10的体积比在螺杆直径为30.8 mm且长径比(L/D)为40的同向旋转双螺杆挤出机中进行熔融共混,螺杆速度设定为100 r/min,从进料区到口模的加工温度分别设定为205、235、270、270、270、265、185 ℃;将上述预混得到的粒料加入高压毛细管流变仪中,在270 ℃下以不同的剪切速率(20、45、60、90、120、200、300、400、550、750 s-1)挤出得到PA6/PET试样,其中所用口模的L/D均为32/2。

1.4 性能测试与结构表征

材料黏度测试:将PA6和PET的原始粒料分别放入高压毛细管流变仪中,在270 ℃下测试其在不同剪切速率范围内的黏度变化,并计算得到2种材料的黏度比曲线;

SEM测试:将PA6/PET试样垂直于挤出方向的断面在甲酸中浸泡1 h,部分除去表面中的PA6成分,再用蒸馏水洗净样品除去残余甲酸,用高温干燥烘箱烘干样品后贴于导电胶上,将样品在真空条件下喷金2次,排布在样品台上扫描观测,加速电压为20 kV;

PLM测试:将PA6/PET试样沿横截面方向切一厚度为20 μm的薄膜,在偏光模式下对其截面形态进行表征;为使两相结构差异更加明显,表征时需利用热台将样品薄膜升温至220 ℃(略高于PA6的熔点)使PA6相略微熔融;

Raman光谱分析测试:取样品横截面方向的光滑截面进行Raman光谱分析,采用He-Ne激光,光斑为3 μm,功率为10 mW;

包覆比的计算:为了研究在本实验的加工条件下共混体系中两组分黏度比对最终包覆结构的影响,本文自定义了反映PET相对PA6相包覆程度的参数AP,其计算方法如式(1)~(3)所示:

(1)

sPA6=πr2

(2)

式中SPA6——PET完全迁移至截面圆周位置时PA6相的理论面积,mm2

sPA6——实际情况下样品横截面中心被包覆PA6相的面积,mm2

r——实际情况下样品横截面中心被包覆PA6相的半径,mm

将挤出试样横截面在220 ℃下的偏光照片,采用Photoshop和Image-Pro Plus软件进行面积统计,如式(3)所示,Ap可定量描述二元体系的分相效果,Ap越接近100 %,说明包覆效果越好;

(3)

耐腐蚀性测试:测量由高压毛细管流变仪在不同剪切速率下挤出得到的挤出试样横截面直径d1,然后将所有试样同时浸泡在浓度为70 %的甲酸溶液中1 h,超声处理10 min后用蒸馏水洗去残余甲酸溶液,再次测量试样横截面直径d2,(d1-d2)/d1的大小即为相应的挤出试样在被腐蚀后的直径损失,可用来反映相应挤出试样的耐腐蚀能力。

2 结果与讨论

2.1 包覆结构分析

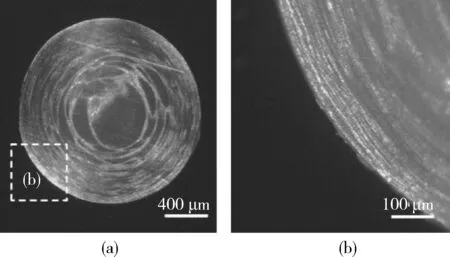

(a)整体图 (b)局部放大图图1 具有包覆结构的PA6/PET(D8501)样品的PLM照片Fig.1 PLM of PA6/PET(D8501) blends with encapsulation morphology

图1(a)给出了在一定条件下形成了包覆结构的PA6/PET共混物试样横截面的整体PLM照片。由于测试温度高于PA6材料的熔点,PA6相部分熔融,因此图中的亮区代表PET相,暗区代表PA6相。可以看出,即使内部的PA6相发生熔融,外部的PET相仍然可以保持整体结构不发生改变,说明PET相能够在宏观上对PA6相产生包覆。另外,从图1(b)中可以看出,处于截面外层的PET相是以多个同心圆环的形式存在的,并且越靠近表层,PET环的分布越密集,说明该共混体系中的PET不会彻底与PA6发生分相并且迁移至材料表面而形成明显的界面。这一结构有利于提高最终共混材料外部的PET层的附着能力,在后续的使用过程中PET层不会轻易被剥离,从而能够对PA6相提供长久的保护作用。

为了更直观的体现共混体系中二者的包覆结构,将上述经过PLM表征的PA6/PET试样横截面用甲酸溶液刻蚀以除去部分PA6并进行SEM表征,结果如图2所示。可以看出,试样截面圆周处的高度明显高于截面内部,该凸起部分为完全不溶于甲酸溶液的PET相,并且能够观察到一平行于截面圆周的“裂纹”,即被刻蚀掉的PA6相。另外,从图2(a)可以看出,PET相具有较高的连续度,说明迁移至挤出物外层的PET能够比较完全地包覆PA6。从放大图2(b)中可以看出,PET相与PA6相的界面并不十分明显,并且在甲酸的作用下,PET包覆层并未发生脱落,证明了外层PET相对芯层PA6具有一定的黏附性。

放大倍率:(a)×3 000 (b)×12 000图2 具有包覆结构的PA6/PET(D8501)样品的SEM照片Fig.2 SEM of PA6/PET(D8501) blends with encapsulation morphology

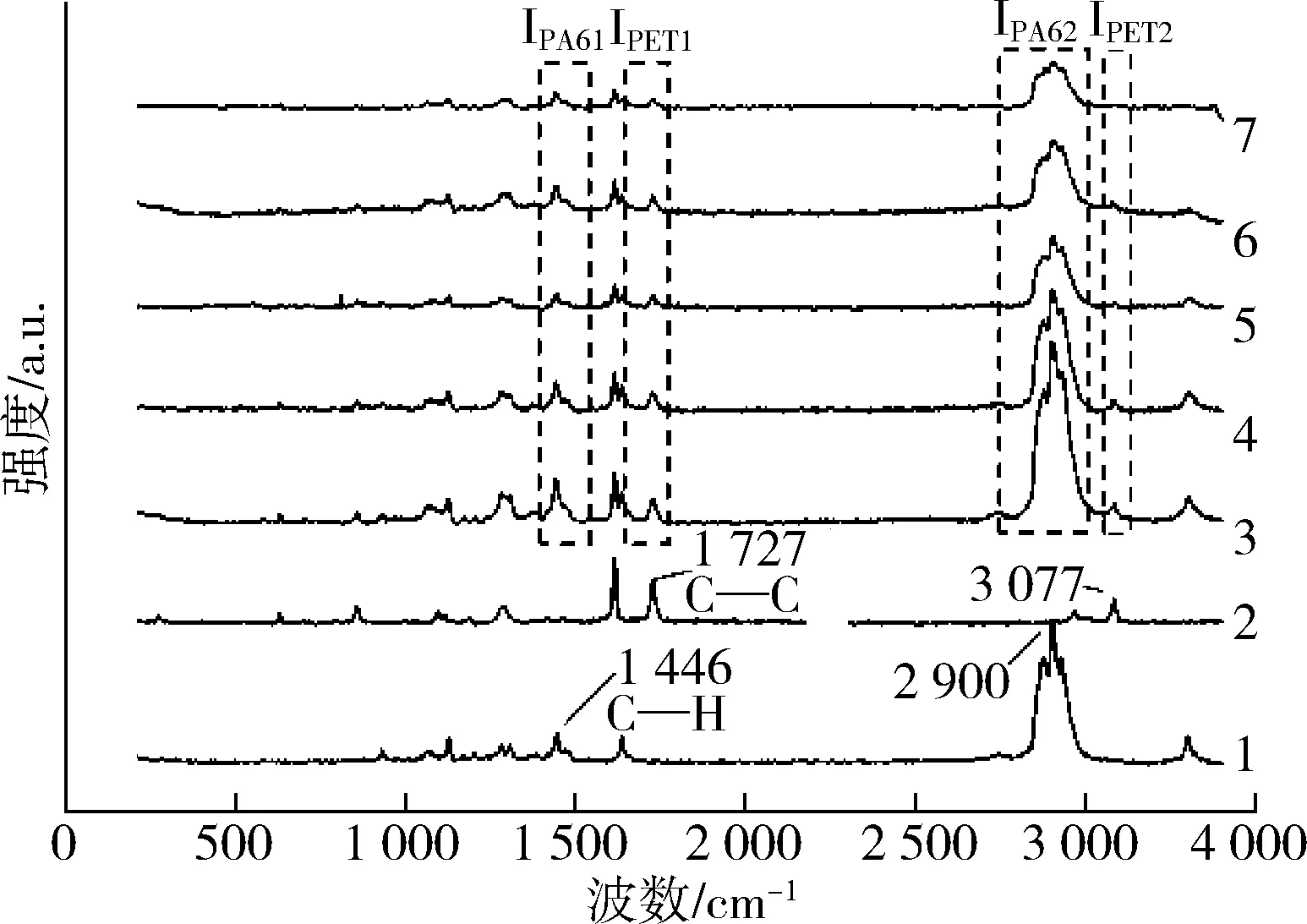

样品名称,同一样品的不同测试位置:1—PA6 2—PET 3—PA6/PET,C 4— PA6/PET,B 5—PA6/PET,A 6—PA6/PET,B1 7—PA6/PET,A1图3 具有包覆结构的PA6/PET(D8501)样品不同位置处的Raman光谱Fig.3 Raman spectroscopy obtained at different positions of PA6/PET(D8501) blends

Raman光谱分析结果表明,PET相的含量沿挤出样品截面半径方向由内而外是逐渐递增的。如图3所示,其中A为试样截面靠近表面的位置,C为试样截面中心的位置,B介于两者之间。首先根据PET和PA6纯样的Raman曲线确定了PET和PA6的特征峰IPET1(1 727 cm-1)、IPET2(3 077 cm-1)和IPA61(1 446 cm-1)、IPA62(2 900 cm-1)。可以通过交叉对比这两种特征峰强度比的变化来反映PET相含量在样品横截面不同位置的变化,因此分别计算了横截面不同位置处Raman曲线中PET相与PA6相特征峰的强度比,结果如表1所示,可以看出,IPET/IPA6的大小沿半径方向从截面中心到截面圆周整体呈现增加的趋势,说明了PET相富集程度在截面半径方向上的梯度变化,在最靠近截面外围的位置达到最高。这是由于PET相在挤出过程中受到的剪切作用在截面半径方向上由内而外是逐渐增加的,也就是说越靠近截面圆周的位置,PET相越容易发生迁移而聚集,从而导致PET相在靠近截面圆周处的分布更为密集。

表1 具有包覆结构的PA6/PET(D8501)样品横截面不同

2.2 包覆结构形成的影响因素

2.2.1材料性质对包覆结构形成过程的影响

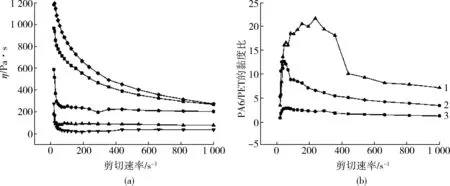

根据“黏性包覆”的原理,加工条件下2种材料具有相互匹配的熔体黏度是包覆结构形成的关键。因此本文选择了3种具有不同熔体黏度的PET材料与PA6进行共混加工,以探索PA6/PET共混体系中材料自身黏度对包覆结构形成过程的影响。本文所用的PA6材料以及3种PET材料的黏度曲线及黏度比曲线如图4所示。从图4(a)可以看出,PET(FG600)在相应的加工条件下具有最低的黏度,由于材料性质与加工温度不同,从图4(b)可以看出,PA6/PET(FG600)体系具有最高的黏度比。

样品,温度/℃:◆—PA6,250 ■—PA6,270 ●—PET(D7591),270 ▼—PET(PG600),270 ▲—PET(EFR),250样品:1—PA6/PET(FG600) 2—PA6/PET(EFR) 3—PA6/PET(D8501) (a)熔体黏度随剪切速率变化的曲线 (b)PA6/PET黏度比随剪切速率变化的曲线图4 原始材料的流变学性能Fig.4 Rheological properties of selected materials

将3种PA6/PET共混体系按照相同的加工方法采用高压毛细管流变仪制备挤出试样,并利用PLM对其横截面结构进行表征。结果如图5所示,可以看出,只有PA6/PET(D8501)体系在挤出过程中形成了明显的包覆结构。从图5(a)可以看出,PA6/PET(EFR)挤出试样横截面中部分PET相能够形成一定的环状结构,但仍有一部分PET相以较分散的状态分布于截面中心位置而无法对PA6相产生保护作用。对于PA6/PET(FG600)共混体系,如图5(b)所示,PET相主要以团聚的形式分布在样品横截面的中心位置。这一结果是由于PA6/PET(EFR)和PA6/PET(FG600)共混体系在相应的加工条件下虽然具有较高的黏度比,但由于两种体系中PET相的黏度过低,其迁移过程中会受到周围黏度相对较高的PA6相的限制而难以发生迁移。因此只有在两组分具有一定的黏度比并且其各自的熔体黏度相互匹配的条件下才能形成相应的包覆结构,低黏组分过低的熔体黏度,对包覆结构的形成反而是不利的。

样品:(a)PA6/PET(EFR) (b)PA6/PET(FG600) (c)PA6/PET(D8501)图5 不同PA6/PET共混体系的PLM照片Fig.5 PLM of different PA6/PET blends

2.2.2剪切速率对包覆结构形成过程的影响

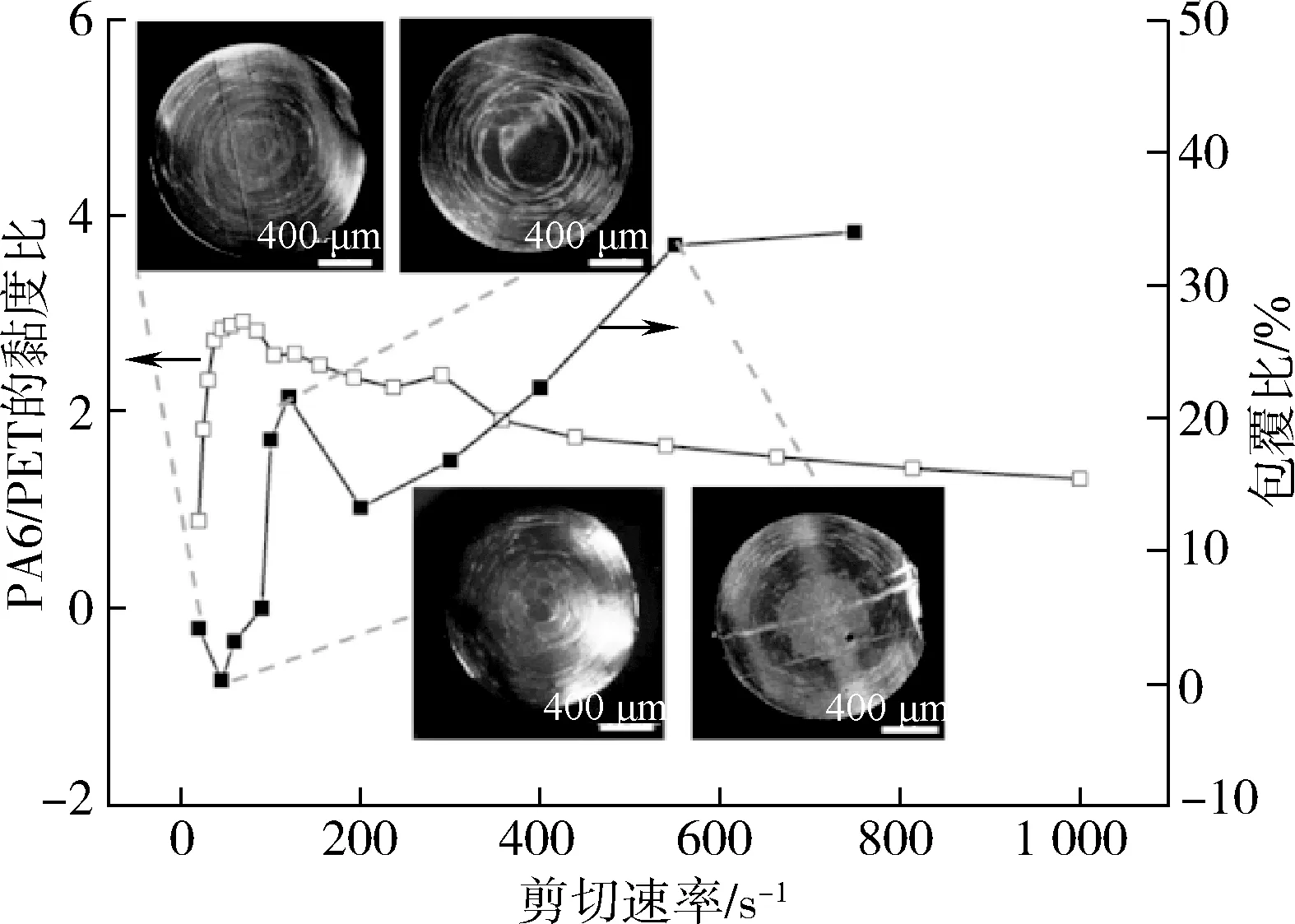

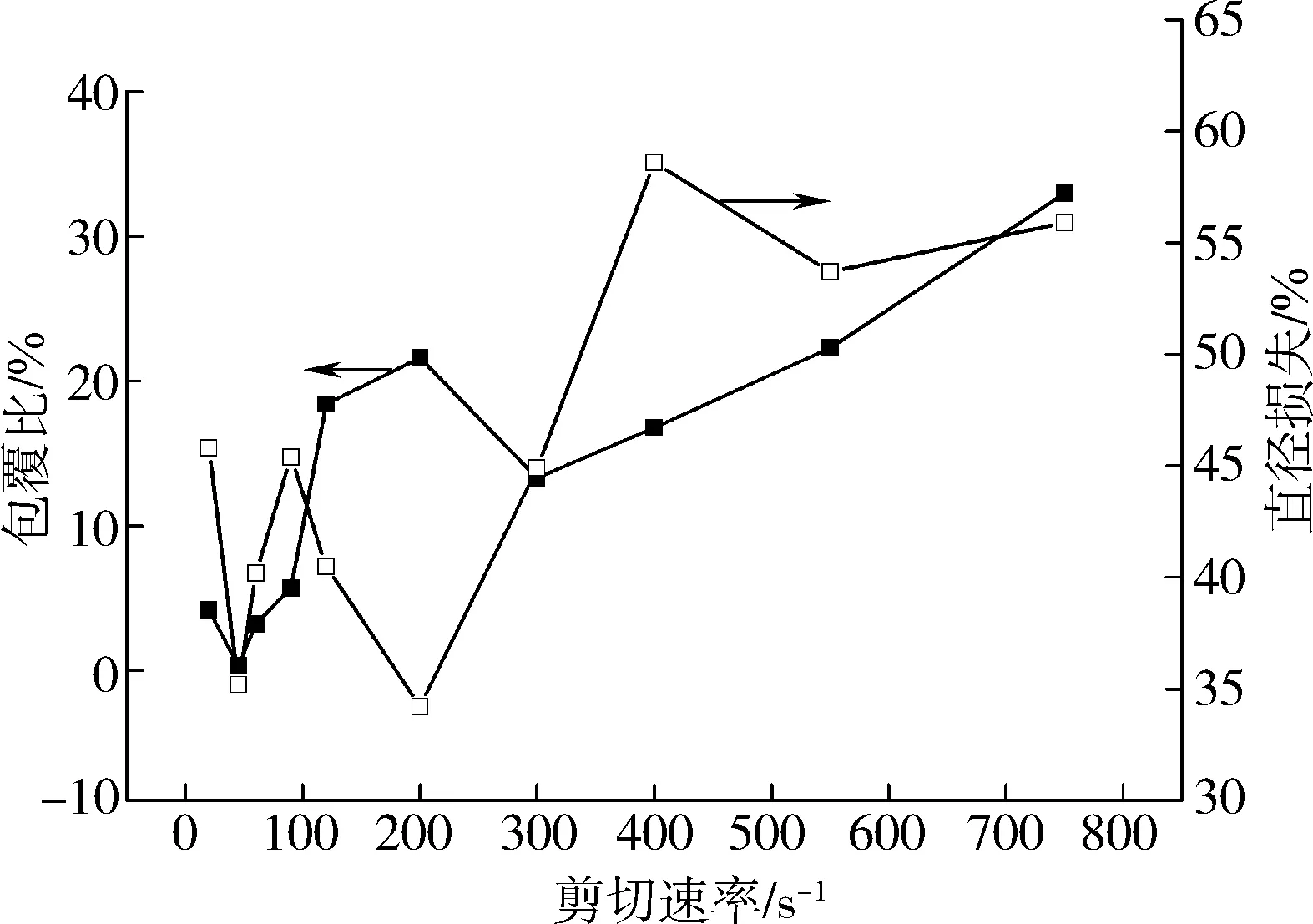

由于聚合物材料大多为非牛顿流体,其熔体黏度与加工过程中的剪切速率显著相关,因此PA6/PET共混体系中两组分的黏度比可通过改变挤出过程中的剪切速率进行调节。本文选择了能够在挤出过程中形成包覆结构的PA6/PET(D8501)体系研究了剪切速率对包覆结构形成过程的影响。一系列不同剪切速率下得到的PA6/PET挤出试样AP的大小可以利用PLM及相关软件进行统计。图6为不同剪切速率下AP的统计数据与黏度比曲线的对比,同时插入了相应剪切速率下得到的挤出试样横截面的PLM照片,反映了挤出试样中PET对PA6的包覆情况随剪切速率的变化趋势和波动情况。

图6 PA6/PET(D8501)共混体系的黏度比及包覆比随剪切速率变化的曲线Fig.6 Viscosity ratio curve of PA6/PET(D8501) blends as a function of shear rate and area percentage of different samples obtained at different shear rates with PLM micrographs inserted

可以看出,在本实验加工条件范围内,当剪切速率大于50 s-1时,随着剪切速率的增加,两组分间的黏度比是逐渐降低的,而AP曲线与黏度比曲线的变化趋势是相反的。如图6中的PLM照片所示,当剪切速率为20 s-1及45 s-1时,PA6/PET的黏度比较高,已经能够观察到PET环的存在,但由于剪切应力较小,共混体系中的包覆结构并不明显,AP不足5 %。当剪切速率达到100 s-1时,PA6/PET的黏度比虽然有所降低,但由于挤出过程中受到的剪切应力增大,最终样品形成了明显的包覆结构,AP接近20 %。而当剪切速率达到550 s-1时,黏度比降低至接近1,PET相发生迁移的驱动力不足,虽然AP增大到接近35 %,但是由于截面中心的PA6相中还存在较多的PET相,在这种情况下得到的样品中PET层的厚度是低于在低剪切速率下得到的样品的。

另外,通过分析不同剪切速率下AP的统计数据,发现在100~400 s-1范围内AP虽然较低,但截面中心的PA6相中不存在PET相,包覆结构的形成相对较为完善。而当剪切速率增加至高于400 s-1时,计算得到的AP虽然较高,挤出物横截面圆周位置处出现了较为完善的包覆结构,但在截面中心位置却出现了部分以聚集状态分布的PET相。为研究这2种包覆结构实际对PA6材料耐腐蚀性的改善情况,本文对上述试样进行了耐腐蚀性测试,得到的结果如图7所示。可以看出,挤出试样被腐蚀后横截面的直径损失曲线与包覆比曲线的变化趋势相近,当剪切速率范围为100~400 s-1时,即AP较低时,样品的直径损失相比于高剪切速率(400~750 s-1)条件下得到的样品较低,说明截面中心PA6相中不存在PET相的包覆结构,对PA6相具有相对更加优异的保护能力。

图7 PA6/PET(D8501)共混体系包覆比及直径损耗随剪切速率变化的曲线Fig.7 Area percentage and diameter loss of different PA6/PET (D8501) samples obtained at different shear rates

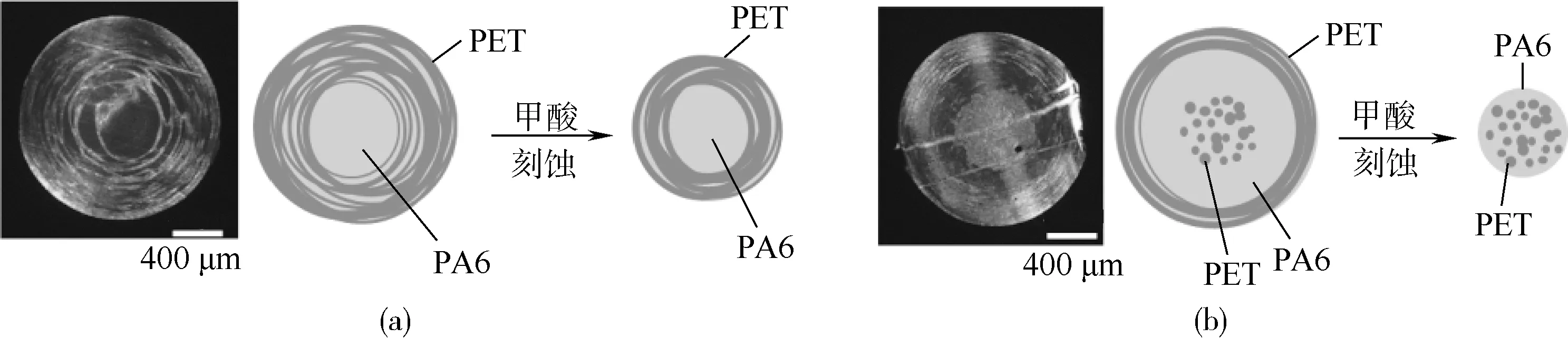

(a)较低剪切速率 (b)较高剪切速率图8 共混样品被甲酸溶液腐蚀时直径损失过程示意图Fig.8 Schematic diagram of diameter loss process while the sample was etched by formic acid

产生这一现象的原因如图8所示,当挤出过程中的剪切速率较低时,两组分间的黏度比较高,PET相在挤出过程中向外迁移的驱动力较大,在剪切应力的作用下所形成的PET环中PET相的富集程度较高,PET环的厚度较厚,从而对腐蚀性物质如甲酸溶液的隔绝作用较强,最终样品的直径损失较小。而当挤出过程中的剪切速率较高时,虽然共混体系的黏度比降低,使得在所形成的PET环中PET相的富集程度降低。并且一方面由于此时熔体流动速率过快,导致体系流动时间较短,部分PET相没有足够的时间发生迁移,另一方面由于在高剪切下,熔体的流动状态会由稳定的层流变为不稳定流动,阻碍了正常情况下PET相的迁移过程,导致了部分PET相被限制在PA6相中,所形成的PET环厚度较低。因此在该条件下得到的共混材料PET层隔绝作用较差,当样品受到甲酸溶液腐蚀时,一旦最外层的PET相被破坏,内层的PA6相将被快速溶解,从而直径损失较大。因此在本文所采用的实验条件下,当挤出过程中的剪切速率处于100~400 s-1内时得到的挤出试样中的包覆结构最为完善。

3 结论

(1)黏度差异导致聚合物流变性质存在差异,从而能够产生“黏性包覆”现象;PA6/PET共混体系中熔体黏度较低的PET在加工过程中能够径向迁移至流场的高剪切区对高黏度的PA6产生包覆,并且两相界面处PET的分布呈梯度变化,得到具有梯度界面的包覆结构;

(2)黏度比是上述包覆结构形成的前提条件,并且决定了PET径向迁移的趋势和程度,通过调整剪切速率可以对PA6/PET的黏度比进行调节;剪切速率过低,PET发生径向迁移的驱动力不足,剪切速率过高,流场开始出现不稳定流动,并且流动时间过短,对包覆结构的形成产生阻碍,因此存在一个适宜包覆结构产生的最佳剪切速率范围;

(3)本文所讨论的研究内容并不局限于PA6和PET这两种材料,可以根据实际加工中的需要将两种具有互补性能的材料按照其熔体特性等进行匹配,为工程塑料的耐化学腐蚀行为的改进提供了新的思路及方法。