自润滑液膜辅助模内微装配成型精密控形技术与机理研究

周国发,郑传义,计 操

(南昌大学资源环境与化工学院,南昌 330031)

0 前言

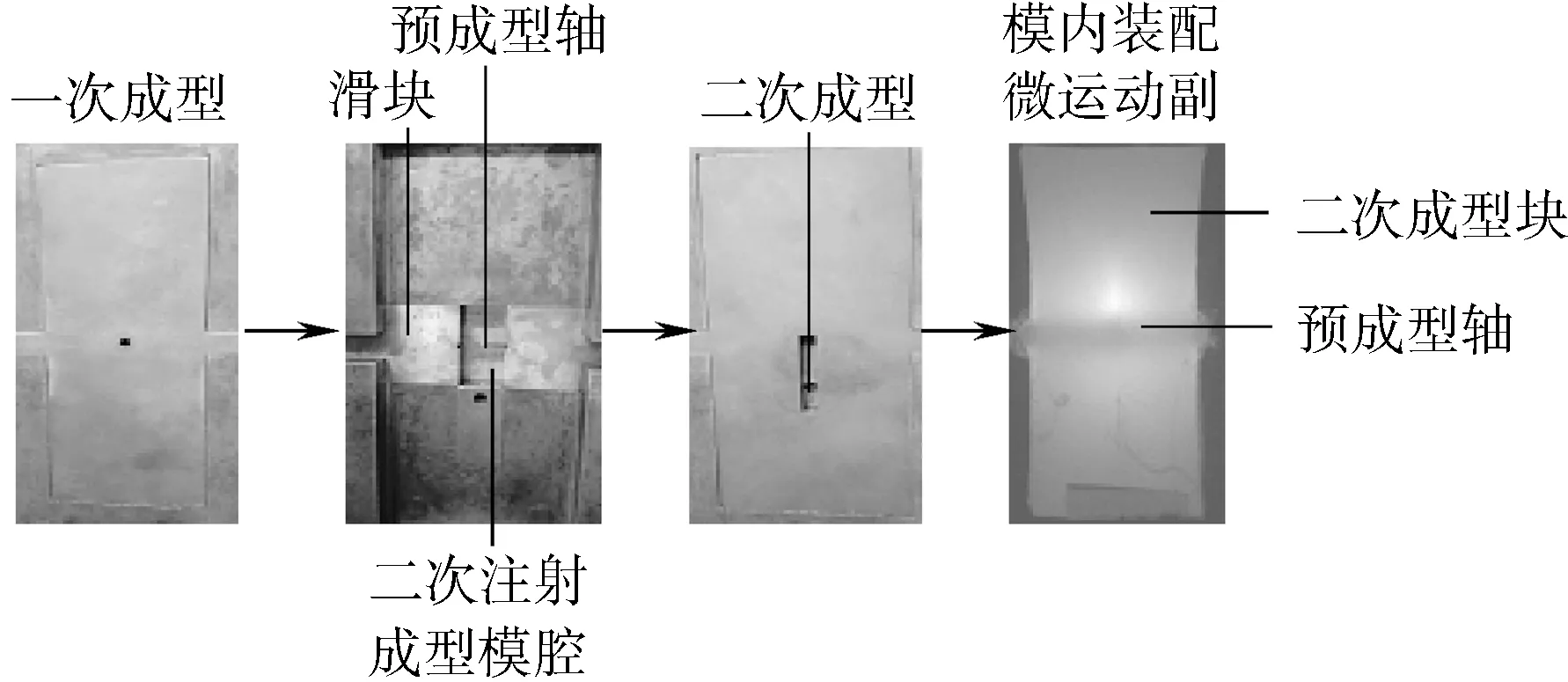

针对微机械手装配聚合物微型机械系统过程中存在夹持面易损伤和易黏附等技术缺陷[1-2],美国Gupta教授[3-6]研究提出了通过模内微装配成型创新工艺解决这一难题,其成型工艺如图1所示[7]1 129-1 130。在二次成型高温熔体流动移动前沿与预成型轴的微装配界面接触后,会在微装配界面形成黏弹性热流固耦合冲击载荷,由此诱导预成型轴产生黏弹性热流固耦合变形,严重影响微型运动副的微装配加工精度,导致成型废品率偏高。作者研究提出了综合考虑周围黏弹性熔体充填流动约束影响的预成型微型件黏弹性热流固耦合变形的理论模型[7]1 130,为准确预测耦合变形提供了技术支撑。万小龙等[8-9]进行了模内微装配成型工艺和预成型微型件黏弹性热流固耦合变形特性的实验研究。然而如何实现耦合变形的精密控形,仍是模内微装配成型创新工艺实现工业化应用的技术瓶颈[10-12]。本文研究了高速自润滑功能液膜辅助精密模内微装配成型创新工艺,探究了该工艺的精密控形机理,本研究对于实现其从目前偶然中求一成功的“摸索制造”向以“科学求质量、以技术保成功” 的全流程综合控制的工业化科学制造的飞跃,具有重要的理论与应用价值。

图1 聚合物微机械系统模内微装配成型原理Fig.1 In-mold micro assembly molding principle of polymer micro-mechanical systems

1 黏弹性热流固耦合理论模型

1.1 预成型微型部件变形的动力学控制方程

(1)

(2)

式中U——位移矢量,m

ρ——密度,kg/m3

t——时间,s

σ——应力张量,MPa

F——体力,N/kg

Cp——定压比热容, J/kg·K

T——温度,K

k——热导率, W/m·K

s——固体

1.2 二次成型黏弹性熔体充填流动的控制方程

(3)

(4)

(5)

式中V——速度矢量,m/s;

p——压力,MPa

I——单位矩阵

τ——偏应力张量,MPa

f——熔体

1.3 聚合物熔体与固体的本构关系

1.3.1二次成型充填熔体黏弹性本构模型

=2(1-ηr)ηD

(6)

式中[13-15]τ=S+2η2D

D——应变速率张量

η——聚合物熔体的总黏度,Pa·s

ηr——黏度比

η2——溶剂的牛顿黏度,Pa·s

ξ,β——材料参数

λ——松弛时间,s

S——黏弹性偏应力张量

1.3.2预成型微型轴热黏弹塑性应力应变本构关系

预成型零件的热流固耦合变形受控于其材料的热黏弹塑性本构关系,图2为聚甲基苯烯酸甲酯(PMMA)材料在不同温度和应变作用下的实测应力响应曲面。图2中的起始屈服线左侧为热黏弹性区,其热黏弹性本构关系如式(7)所示:

σ=[E][(ε)-(εth)]

(7)

式中 [E]——弹性矩阵

ε——应变张量

εth——热应变张量

图2 PMMA的实验应力响应曲面Fig.2 Experimental stress response surface of PMMA

1.4 二次成型充填流动模壁边界条件

功能液膜辅助模内微装配成型的技术关键在于二次成型充填熔体沿模腔壁面会形成滑移,其滑移速度可通过充填熔体与模腔壁面剪切摩擦力来调控,其滑移壁面边界条件如式(8)所示:

τwall=fs

(8)

本文基于asymptotic law来描述其滑移特性和边界条件方程(8)的模壁剪切摩擦力,结果如式(9)所示[16]91:

(9)

其中,Vwall为零,Fslip为滑移系数,取值范围为100~109,Fslip值越小,壁面滑移特性越好,如取值为109,则视为壁面无滑移。

2 耦合变形精密控形机理研究

(10)

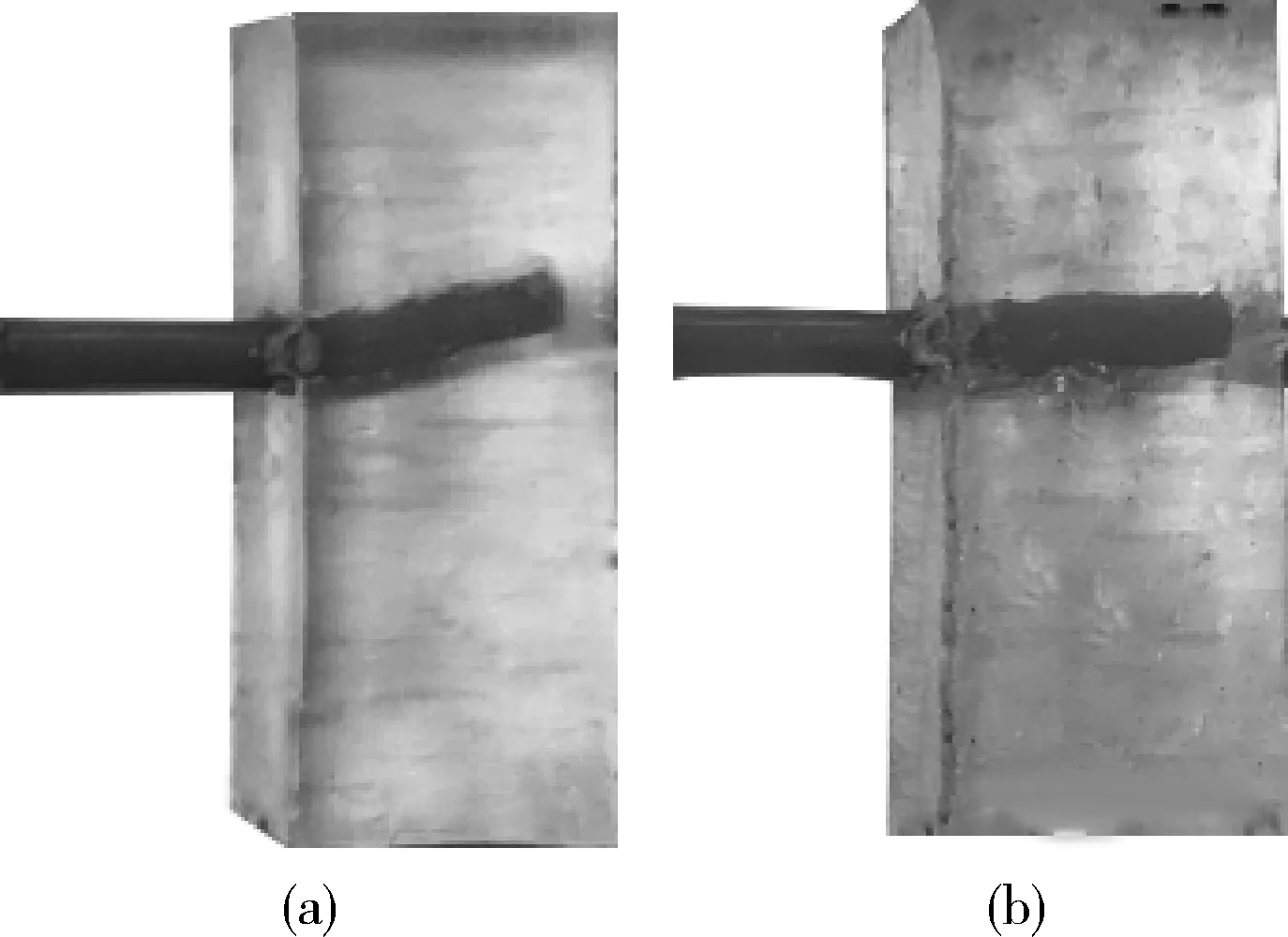

如将模腔金属的高能表面转化为低能超疏性自润滑表面,可使二次充填高温熔体与模腔壁面形成滑移,即可实现上述流动形态转变。同时滑移还可大幅减小熔体充填流动阻力,可以明显降低熔体绕流预成型微型轴迎流面与背流面的耦合压力差,从而使其变形驱动力减小,自然可以实现耦合变形的精密控形。为了实现这一技术设想,笔者研发了一种超疏性自润滑表面改性功能液,通过喷雾,在二次成型模腔金属壁面形成一层表面改性功能液膜,来试验验证超疏性自润滑表面改性功能液膜能否实现精密控形。为此本文进行了模内微装配成型与功能液膜辅助模内微装配成型微型轴热流固耦合变形对比试验研究,图3为有无超疏性自润滑功能液膜对耦合变形的影响,结果表明,传统模内微装配成型的预成型微型轴的耦合变形为2.75 mm,功能液膜辅助成型的耦合变形为1.5 mm,减小幅度高达45.5 %。试验证明本文提出的超疏性自润滑功能液膜辅助模内微装配成型精密控形技术的思路完全可行。

(a)无液膜辅助 (b) 液膜辅助图3 功能液膜对耦合变形的影响Fig.3 Influence of liquid membrane on coupling deformation

3 功能液膜精密控形机理数值模拟

3.1 模拟条件

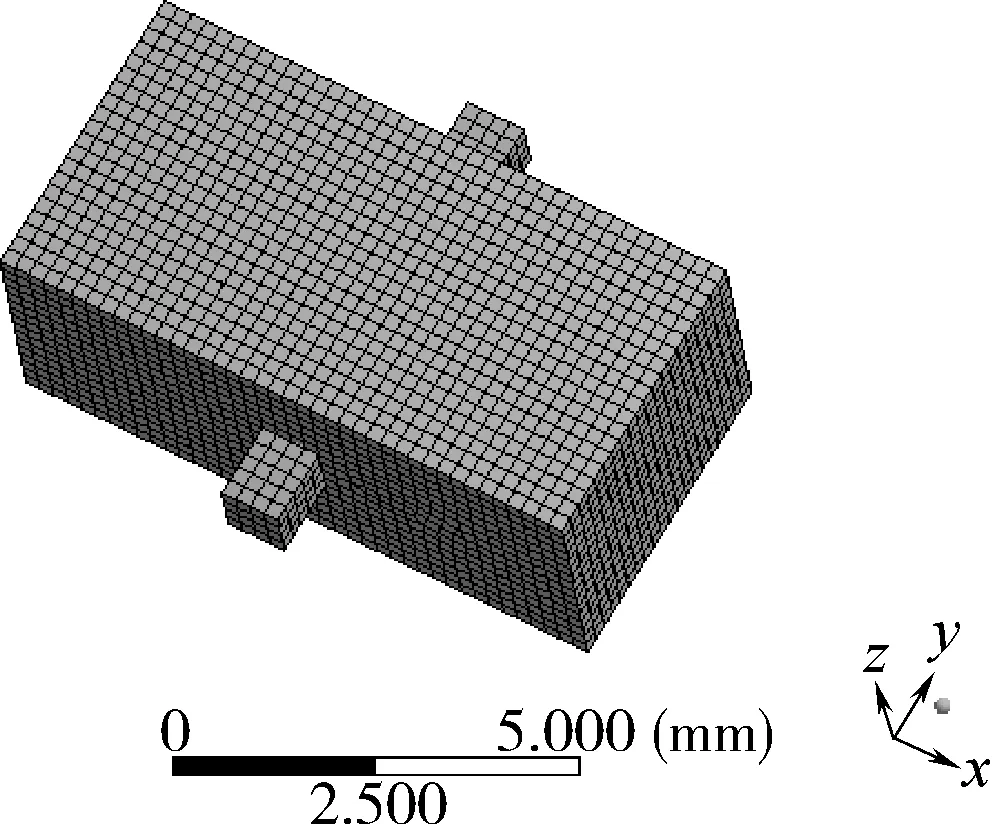

以图1所示的典型微型移动机械运动副的高速自润滑功能液膜辅助模内微装配成型为研究对象,其有限元模型如图4所示。一次成型微型轴选用PMMA材料,二次成型微型块选用聚苯乙烯(PS)材料,材料参数见表1。

图4 有限元模型Fig.4 Finite element model

材料η/Pa·sλ/sξβηrPS2 2670.11.870.220.067

3.2 模腔壁面滑移对微型轴热流固耦合变形的影响

本文通过模腔壁面增设功能液膜,使二次填充流动熔体与模腔功能液膜壁面形成滑移柱塞流动,以此研究自润滑功能液膜的壁面滑移特性对二次成型耦合变形的影响,并通过有无功能液膜辅助成型的对比研究,来揭示其精密控形的机理。图5为功能液膜辅助成型的自润滑壁面滑移对耦合变形形貌的影响。结果表明,无功能液膜辅助成型的最大耦合变形为2.41 mm,而有功能液膜辅助成型的最大耦合变形为1.1 mm,功能液膜的自润滑壁面滑移可使耦合变形减小54.4 %。由此可见,功能液膜的自润滑壁面滑移可大幅减小预成型微型轴的耦合变形,能实现耦合变形的精密控形,且耦合变形减幅的模拟结果与图3的实验结论较为吻合。

(a)无液膜辅助 (b) 液膜辅助图5 功能液膜对耦合变形形貌的影响Fig.5 Influence of liquid membrane on coupling deformation morphology

3.3 机理分析

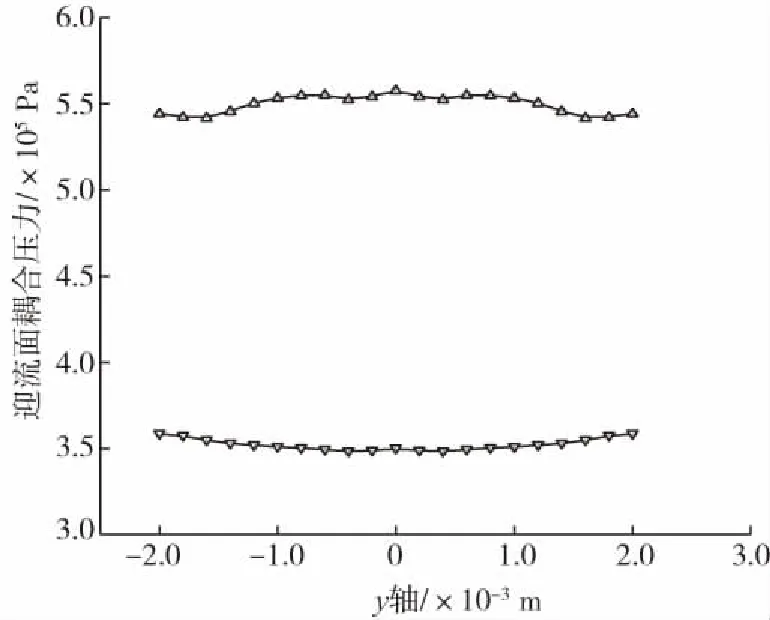

预成型微型轴微装配界面所承受的二次成型高温黏弹性熔体充填流动的热流固耦合压力和黏性拖曳剪切应力,是耦合变形诱发的驱动力。功能液膜自润滑壁面滑移精密控形的机理应从耦合压力和黏性拖曳剪切应力两方面去分析。图6为功能液膜辅助成型对微型轴迎流面耦合压力影响的模拟结果。可以看出,功能液膜的自润滑壁面滑移可使微装配界面的耦合压力由原无滑移的557 836 Pa减至348 432 Pa,减幅为37.5 %。产生这一变化的主要原因是功能液膜可使二次充填流动的高温熔体与组合模具内表面形成明显的壁面滑移,导致熔体充填流动的阻力下降,从而可减小二次成型充填流动的高温熔体绕流微型轴所形成的流固耦合压力。

△—无滑移 ▽—滑移图6 功能液膜对迎流面耦合压力的影响Fig.6 Influence of liquid membrane on coupling pressure on upstream face

图7为功能液膜对微型轴微装配界面承受的耦合黏性拖曳剪切应力影响的模拟结果,除靠近模腔左右内壁面外,功能液膜可使其耦合黏性拖曳剪切应力由无滑移的21 883 Pa减至16 752 Pa,减幅为23.4 %。

综上所述,由于功能液膜自润滑壁面滑移可使微装配界面受承的耦合冲击载荷明显减小,而微型轴的耦合变形与耦合压力和黏性拖曳剪切应力呈正关联关系[7]1 132,所以功能液膜辅助模内微装配成型可实现精密控形目标。

△—无滑移 ▽—滑移图7 功能液膜对黏性拖曳剪切应力的影响Fig.7 Influence of liquid membrane on viscous drag shear stress

4 基于耦合温度场的控形机理研究

4.1 耦合温度场调控对耦合变形的影响

功能液膜的自润滑壁面滑移是通过调控耦合变形的诱发驱动力实现精密控形,能使耦合变形减小近50 %,但仍难满足模内微装配成型的加工装配精度要求。现在的技术关键是如何进一步提高其控形精度。预成型微型轴的热流固耦合变形还受控于其材料的抗变形能力,PMMA材料的抗变形能力主要受控于弹性模量和屈服极限,而降低二次成型高温充模流动熔体与预成型微型轴的共轭耦合传热温度可提高PMMA材料的抗变形能力。为此本文通过二次成型采用高速注射成型来降低微型轴在二次成型充填完毕时的共轭耦合传热温度场,来进一步提高其精密控形功能。本文将原微型轴的初始温度由343 K降低为273 K,同时将注射体积流量由7.6×10-8m3/s增至3.04×10-7m3/s,提高了4倍,来实现微型轴耦合温度场的调控。图8为耦合温度场调控对微型轴精密控形影响的模拟结果。可以看出,耦合温度场调控可使功能液膜辅助成型的微型轴的耦合变形由原低速成型的1.1 mm,进一步降至0.041 mm,减幅高达96.3 %,完全满足聚合物微型精密机械的微装配加工精密要求。

(a)无耦合温度场控制 (b)耦合温度场控制图8 耦合温度场调控对耦合变形的影响Fig.8 Influence of coupling temperature field control on coupling deformation

4.2 基于耦合温度场的控形机理分析

图9为高速与低速功能液膜辅助模内微装配成型二次高温充填流动熔体与预成型微型轴共轭熔固耦合传热的对比分析模拟结果。高速成型的微型轴共轭耦合传热温度场明显低于低速成型的,前者的微型轴心部的耦合温度场在387 K以下,低于PMMA材料的玻璃化转变温度(Tg)=389 K,微型轴处于黏弹塑性玻璃态,具有良好的抗变形能力,其弹性模量大于799 MPa,而低速成型微型轴心部耦合温度场在443~436 K范围内,远超过PMMA材料的黏弹性高弹态完全转化温度(Tr)=398 K。在跨越Tr=398 K时,其弹性模量突降为约4 MPa,其抗变形能力几乎消失。由此可见,通过提高其熔体的注射速度,缩短二次高温充填流动熔体与微型轴的共轭耦合传热时间,使预成型微型轴心部的耦合温度场比PMMA材料的黏弹性高弹态完全转化温度低10 ℃,就可使微型轴具有良好的抗变形能力,可实现精密控形要求。由此可见,高速功能液膜辅助模内微装配精密成型的精密控形的必要条件是其预成型微型轴心部的耦合温度场比PMMA材料的黏弹性高弹态完全转化温度低10 ℃。

(a)高注射速度 (b)低注射速度图9 注射速度对耦合温度场的影响Fig.9 Influence of injection rate on coupling temperature field

△—低注射速度 ▽—高注射速度图10 注射速度对耦合压力场的影响Fig.10 Influence of injection rate on coupling pressure on upstream face

提高熔体注射速度必然使熔体在模腔内的流动压力提高,导致微装配面的流固耦合压力增大。图10为高速成型对轴的迎流面耦合压力场影响的模拟结果。可以看出,高速成型迎流面的耦合压力高达1.26 MPa,是低速成型的3.5倍。由于模腔内壁面的功能液膜的自润滑壁面滑移可使熔体绕流微型轴的流阻压降大幅降低,使得高速成型微型轴迎流面与背流面的耦合压力差变化不大,模拟结果表明,低、高速成型微型轴的迎流面与背流面的最大耦合压力差分别为0.094 5 MPa和0.091 MPa。

熔体注射速度/m3·s-1:▽—3.04×10-7 △—7.6×10-8图11 注射速度对黏性拖曳剪切应力的影响Fig.11 Influence of injection rate on viscous drag shear stress

图11为注射速度对黏性拖曳剪切应力的影响,注射速度提高4倍,微装配界面的黏性拖曳剪切应力约增加1倍。由此可见,尽管采用高速功能液膜辅助模内微装配成型可使微型轴微装配面所承受的流固耦合压力增加3.5倍,但其绕流微型轴迎流面与背流面的耦合压力差变化不大,而微装配界面的黏性拖曳剪切应力约增加1倍。由此可见,高速功能液膜辅助模内微装配成型可使微型轴心部的耦合温度场大幅降低,使其微型轴PMMA材料的弹性模量提高近200倍,却几乎不会增大迎流面与背流面的耦合压力差,使得微型轴的抗弯刚度的增幅远远大于耦合变形驱动力的增幅,必然导致其耦合变形大幅降低。模拟结果与机理分析结论完全吻合。

5 结论

(1)提出了高速自润滑功能液膜辅助模内微装配精密成型技术,解决了聚合物精密微型机械模内微装配成型技术难以精密控形的技术难题,可使黏弹性热流固耦合变形精密控制在几十微米的精度以内;

(2)研究建立了描述功能液膜自润滑功能液膜辅助模内微装配精密成型过程的理论模型,系统模拟研究了其壁面滑移特性和共轭耦合温度场调控特性对二次成型高温黏弹性熔体充填流动与预成型微型件黏弹塑性热流固耦合变形过程的影响规律,研究发现自润滑功能液膜的壁面滑移特性可以使预成型微型件的黏弹性热流固耦合变形降低50 %,再借助高速注射缩短共轭耦合传热时间来调控微型轴的共轭耦合温度场,可将其黏弹性热流固耦合变形由原传统模内微装配成型的2.41 mm精密控形至0.041 mm;

(3)高速功能液膜辅助模内微装配精密成型实现精密控形的必要条件是其预成型微型轴心部的耦合温度场应比PMMA材料的黏弹性高弹态完全转化温度低10 ℃左右。