汽车底部复杂流场的主动和被动控制减阻方法研究*

袁志群,杨明智,张炳荣

(1.厦门理工学院机械与汽车工程学院,厦门 361024; 2.中南大学,轨道交通安全教育部重点实验室,长沙 410075;3.福建省客车及特种车辆研发协同创新中心,厦门 361024)

前言

随着高速公路的飞速发展,汽车行驶速度越来越高,空气动力学对燃油经济性的影响日趋突显,现今降低气动阻力、提高汽车燃油经济性已备受汽车行业普遍关注。汽车底部结构十分复杂,排气管、悬架、备胎、油箱和传动轴等零部件直接裸露在空气中。当汽车高速行驶时,这些零部件会被高速气流直接冲击,导致底部流场结构复杂产生许多分离漩涡[1-2],不仅自身气动阻力增加,而且会影响汽车尾部流场,导致车身气动阻力增加。因此有效控制和引导汽车底部流场对降低整车气动阻力至关重要。

降低汽车气动阻力的方法主要有被动控制减阻和主动控制减阻两种。被动控制减阻通过改变车身局部形状和加装气动附加装置,如密封盖板和非光滑表面等方法[1,3-7],从而改变近车体气流流动状态、延缓气流分离,实现气动阻力降低,是目前比较常见的一种减阻方法,且应用广泛,但整体成本会大幅增加;主动控制减阻则与之相反,它对流场的控制是实时、动态的,主要有可调节尾翼、射流技术和主动进气隔栅等[8-12],但目前鲜有研究。此外,汽车运行环境复杂,裸露在空气中的汽车底部结构还会受到侧风的影响而进一步加剧底部流场的紊流度,目前对于侧风工况下的汽车底部流场主被动控制减阻方法研究很少。在文献[13]和文献[14]的研究基础上,针对汽车底部复杂流场导致的气动阻力过大问题,本文中分别采用被动控制和主动控制减阻方法,提出汽车在侧风环境行驶时合理可行的减阻方案,研究结果可为汽车设计提供理论参考。

1 计算模型的建立与验证

采用UG NX软件分别建立前阻流板和侧裙的被动控制减阻方案,如图1所示。它一方面可减少进入底部气流流量,另一方面可避免高速气流直接冲击底部凹凸部件,阻流板高度H1和侧裙高度H2分别在0~80 mm之间变化,两者形状与整车造型融为一体。

图1 被动控制减阻方案示意图

为抑制底部紊乱气流及其对汽车尾流的影响,分别在车底前部和车尾后部设置控制槽,采用主动吹吸方法控制底部气流流动,如图2所示。对车底前部控制槽采取主动抽吸的方式,减少进入底部气流量,控制汽车前端流场;对车尾后部控制槽,采用气流喷射的方式,控制底部气流对尾涡结构的影响。两种控制槽的宽度B1和B2均为10 mm,控制槽整体形状与车身造型融为一体,控制槽气流速度vC1和vC2在0~60 m/s区间变化。主被动控制减阻方案的底部结构与实际车型一致,改进前后整车造型保持一致。

图2 主动控制减阻方案示意图

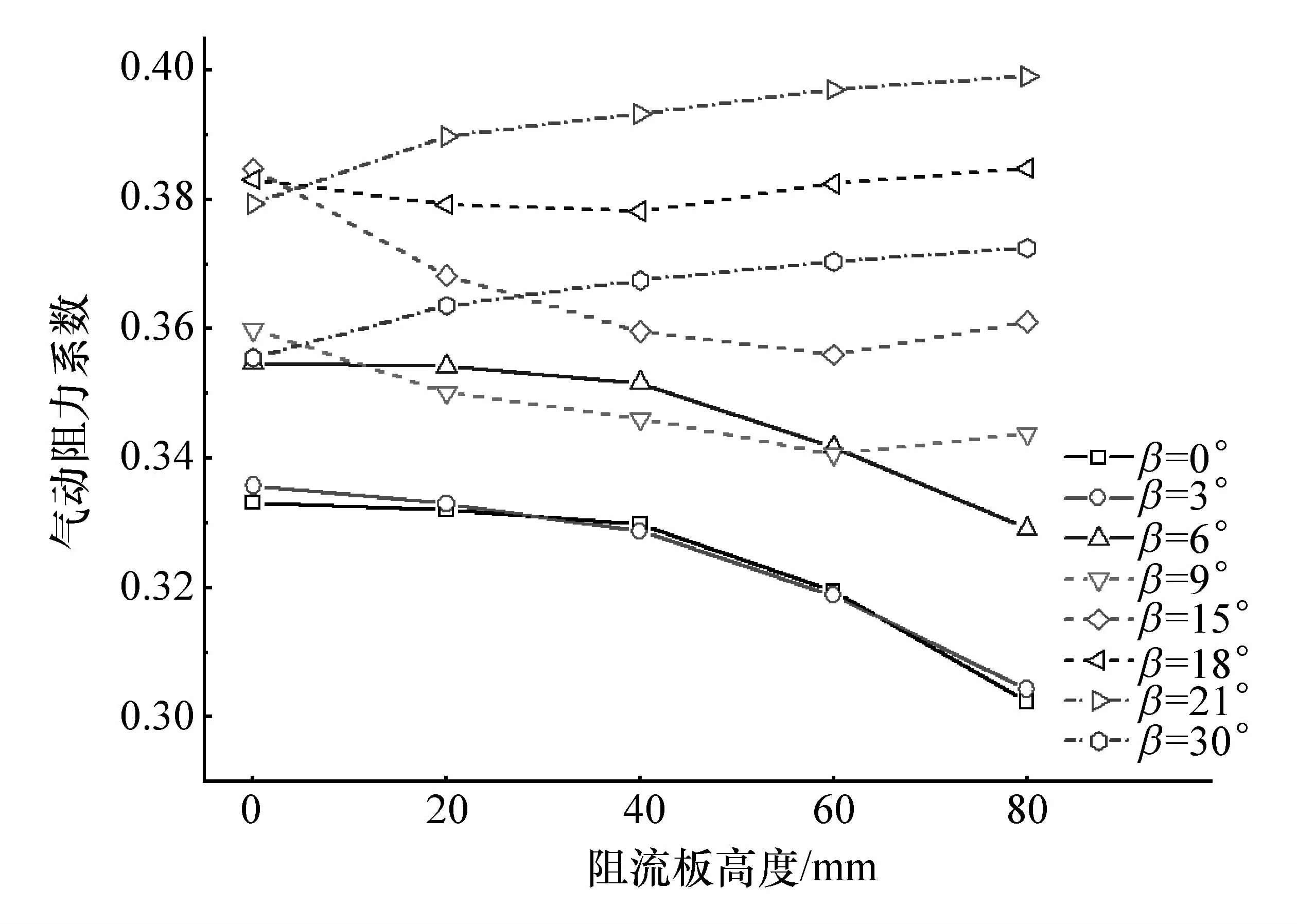

计算域采用长方体,如图3所示。正面入口和侧面入口距离车身分别为3倍车长和3倍车宽;正面出口和侧面出口距离车身分别为7倍车长和7倍车宽,保证湍流能够充分发展;顶面距离车身4倍车高;当横摆角β在0°~30°之间变化时,阻塞比均小于2%,能有效消除洞壁干扰,保证计算结果的准确性。

图3 边界条件设置示意图

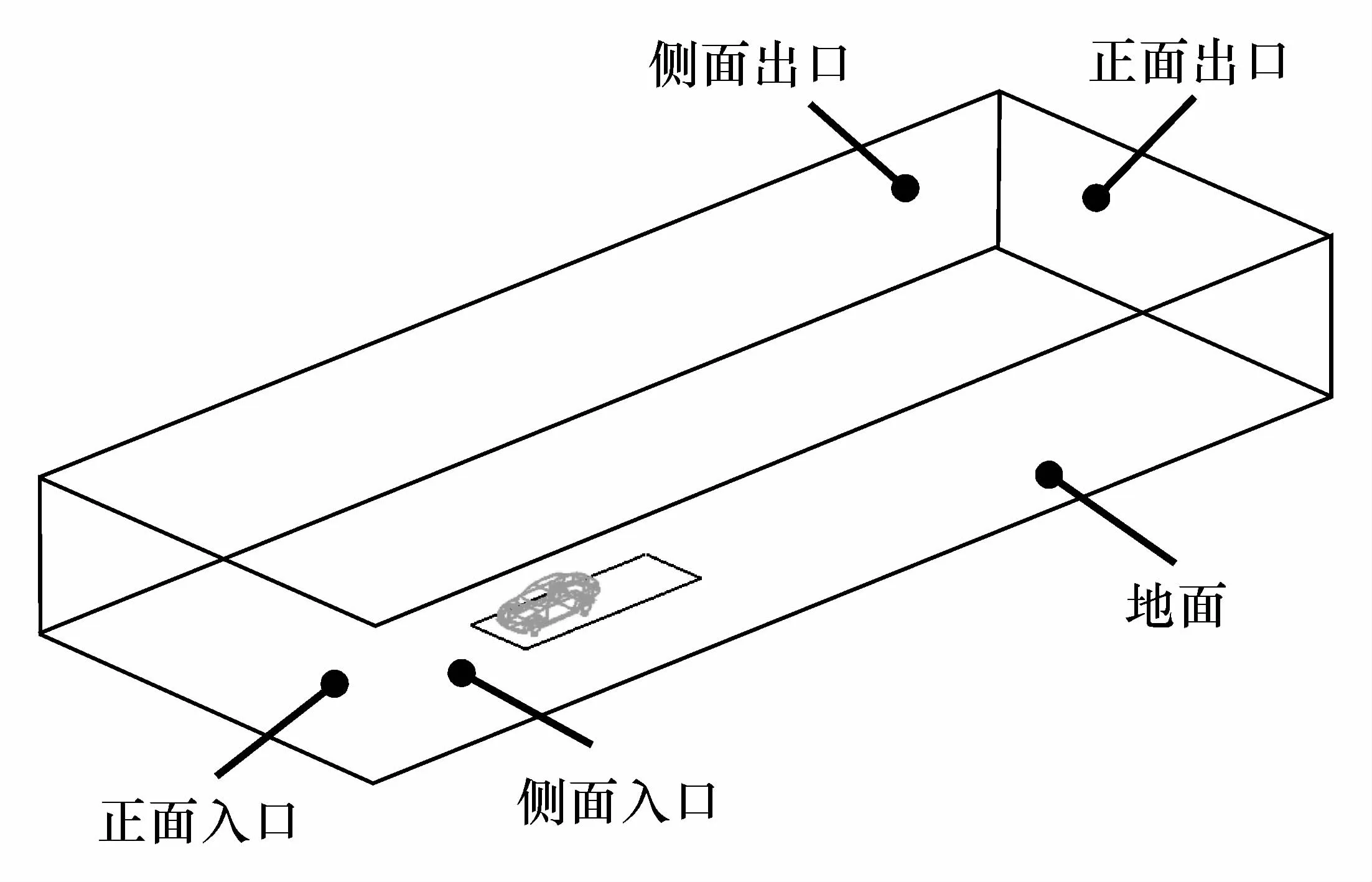

计算分析采用ANSYS流体分析软件,首先在ICEM-CFD软件中对计算域进行离散,生成非结构化四面体网格,车身表面采用六层棱柱网格精确模拟边界层分布,满足壁面函数要求。为准确捕捉车底复杂流场及其对尾涡的影响,对车身底部和尾部进行体网格加密。采用不同的网格数量进行了网格无关性验证,被动控制减阻方案(阻流板高度H1为60 mm,横摆角β为0°)的不同网格划分方案计算结果如表1所示,进一步加密网格会导致计算效率降低,但计算精度提高不明显,因此本文中采用方案3的网格划分,各方案网格总体数量均在1 000万左右。

表1 不同网格划分方案结果对比

侧风模拟方法主要有“偏车”和“偏风”两种[15-17],后者在保证精度的同时效率更高,因此本文中采用车速与风速的合成速度施加在正面入口和侧面入口的“偏风”方法。入口合成风速为v=30 m/s,该计算工况的雷诺数大于临界值,横摆角β在0°~30°区间变化,间隔 3°;正面出口和侧面出口均采用压力出口边界条件,相对大气压力为0;地面为滑移壁面边界;车身为非滑移壁面边界。计算采用Realizable k-ε湍流模型,大量研究结论证明,对于雷诺时均N-S方程求解计算,该模型对气动力计算精度高,在边界层和分离流流动中流场捕捉准确[18-19]。

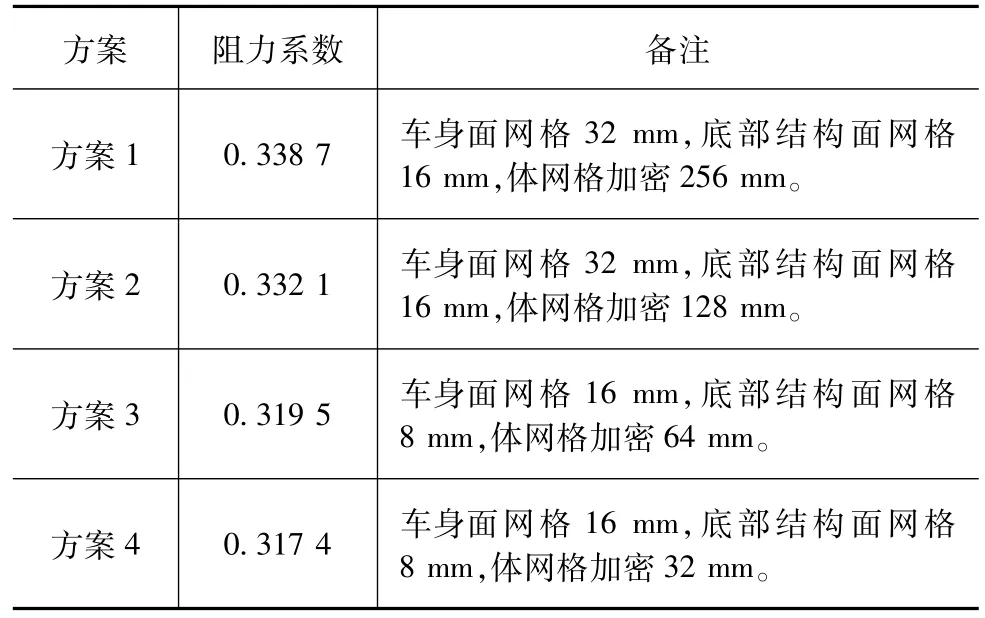

为验证本文中数值计算模型的有效性,对光滑底部结构的汽车模型在不同横摆角工况下的气动阻力进行风洞测试。该验证模型仅底部结构作平整处理,车身等其它部位结构与本文中数值计算模型保持一致,数值计算模型的边界条件与风洞实验的工况对应。气动阻力系数的对比结果如图4所示。由图可见,两者结果均较吻合,误差控制在5%以内,证明了本文中数值计算模型建立准确、计算方法可行。

2 计算结果

图4 数值计算结果与风洞实验结果对比

气动阻力对汽车燃油经济性至关重要,是评价汽车空气动力学性能的重要指标。本文中主要通过分析主动和被动控制方案前后汽车的气动阻力系数变化规律和底部与尾部流场变化,揭示其减阻机理。

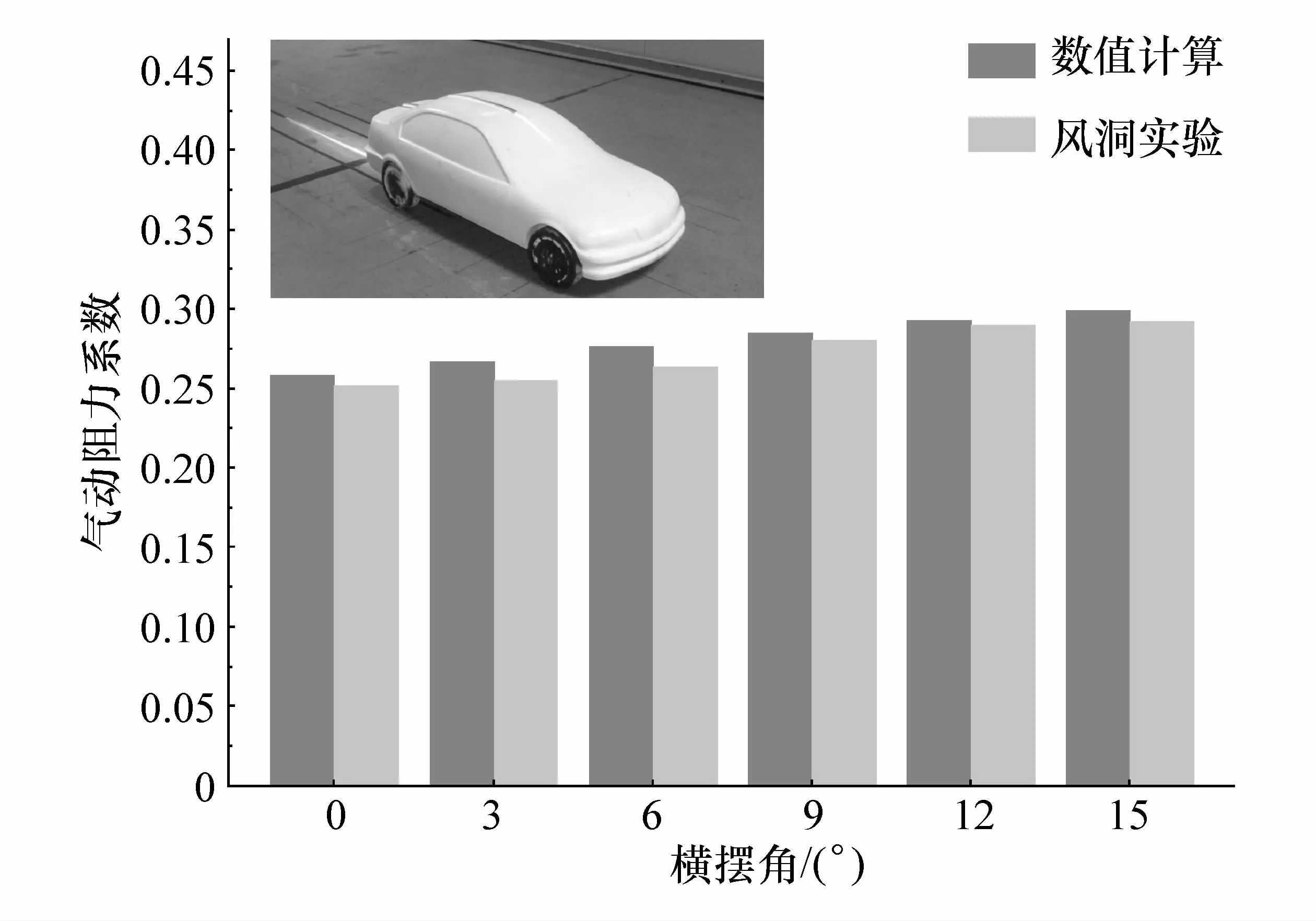

图5为不同横摆角工况下,阻流板高度对气动阻力系数影响的部分结果。由图可见:阻流板高度保持一定时,气动阻力系数随着横摆角的增加总体上呈先增加后减小的趋势,这与前人研究结论一致;阻流板对气动阻力系数的影响规律不仅与自身高度相关,并且与横摆角大小有很大关系。当β≤6°时,气动阻力系数随着阻流板的高度增加而减小,变化趋势基本一致,在此范围内,气动阻力系数最大降幅出现在 β=3°、阻流板高度为 80 mm时,降幅为9.4%;当9°≤β≤18°时,气动阻力系数随着阻流板的高度增加呈先减小后增加的趋势,气动阻力系数最小值与横摆角大小有直接关系,在此范围内,气动阻力系数最大降幅出现在β=15°、阻流板高度为60 mm时,降幅为7.5%;但当β≥21°,阻流板对降低气动阻力系数没有促进作用,气动阻力系数随着阻流板高度的增加而增加。

图5 气动阻力系数随阻流板高度的变化关系

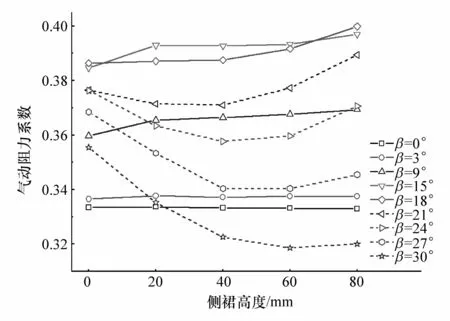

图6为不同横摆角工况下,侧裙高度对气动阻力系数影响的部分结果。由图可见:侧裙高度保持一定时,气动阻力系数随着横摆角的增加总体上呈先增加后减小的趋势,与前述结论一致;当β≤18°时,侧裙高度变化对气动阻力影响不大,甚至会一定程度增加整车气动阻力系数;随着横摆角进一步增加,当β≥21°时,气动阻力系数随着侧裙高度的增加呈先减小后增加的趋势,在此范围内,气动阻力系数最大降幅出现在β=30°、侧裙高度为60 mm时,降幅为10.4%。

图6 气动阻力系数随侧裙高度的变化关系

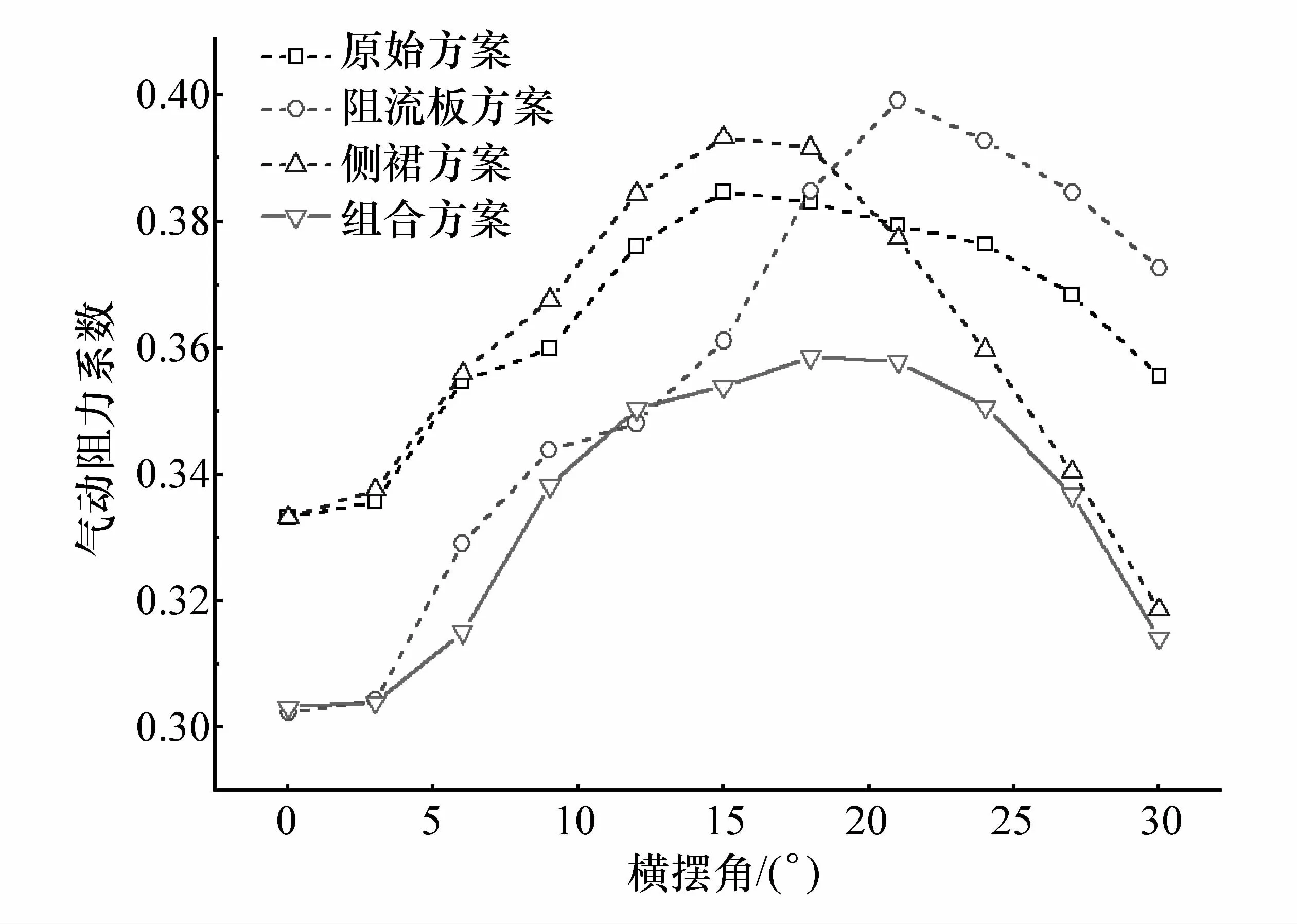

为解决阻流板在大横摆角、侧裙在小横摆角工况下减阻存在的缺陷,提出阻流板和侧裙的组合减阻方案。根据以上分析结论,选取阻流板高度H1为80 mm、侧裙高度H2为60 mm的组合方案,分析组合方案在不同横摆角工况下的气动阻力系数变化规律,如图7所示。由图可见,组合减阻方案的气动阻力系数随横摆角的变化规律与原始方案一致,且优于单个减阻方案,当横摆角在0°~30°之间变化时,气动阻力系数降幅在6.1%~13.2%之间浮动。

图7 不同减阻方案对气动阻力系数的影响规律

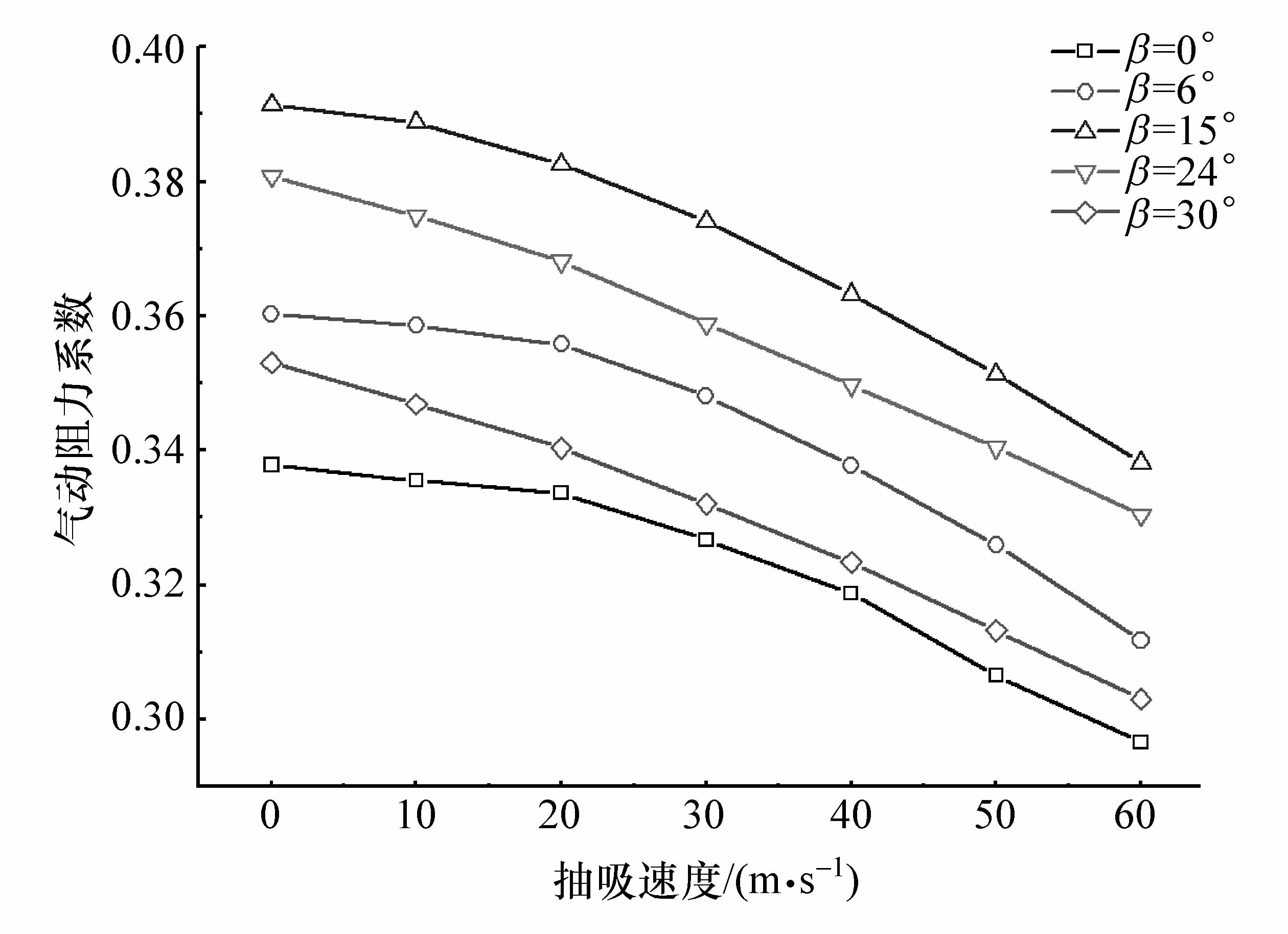

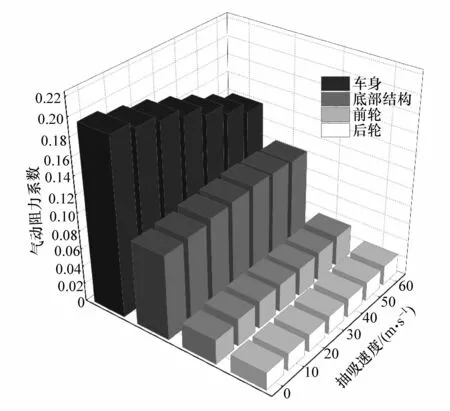

图8为车底前部控制槽采用抽吸方法时,不同横摆角工况下,抽吸速度vC1对气动阻力系数的影响规律。由图可见:不同横摆角工况下变化趋势基本一致;随着抽吸速度的增加,气动阻力系数近似呈直线趋势下降,在不同横摆角工况下,最大降幅都在13.5%左右。

图8 气动阻力系数随控制槽抽吸速度变化关系

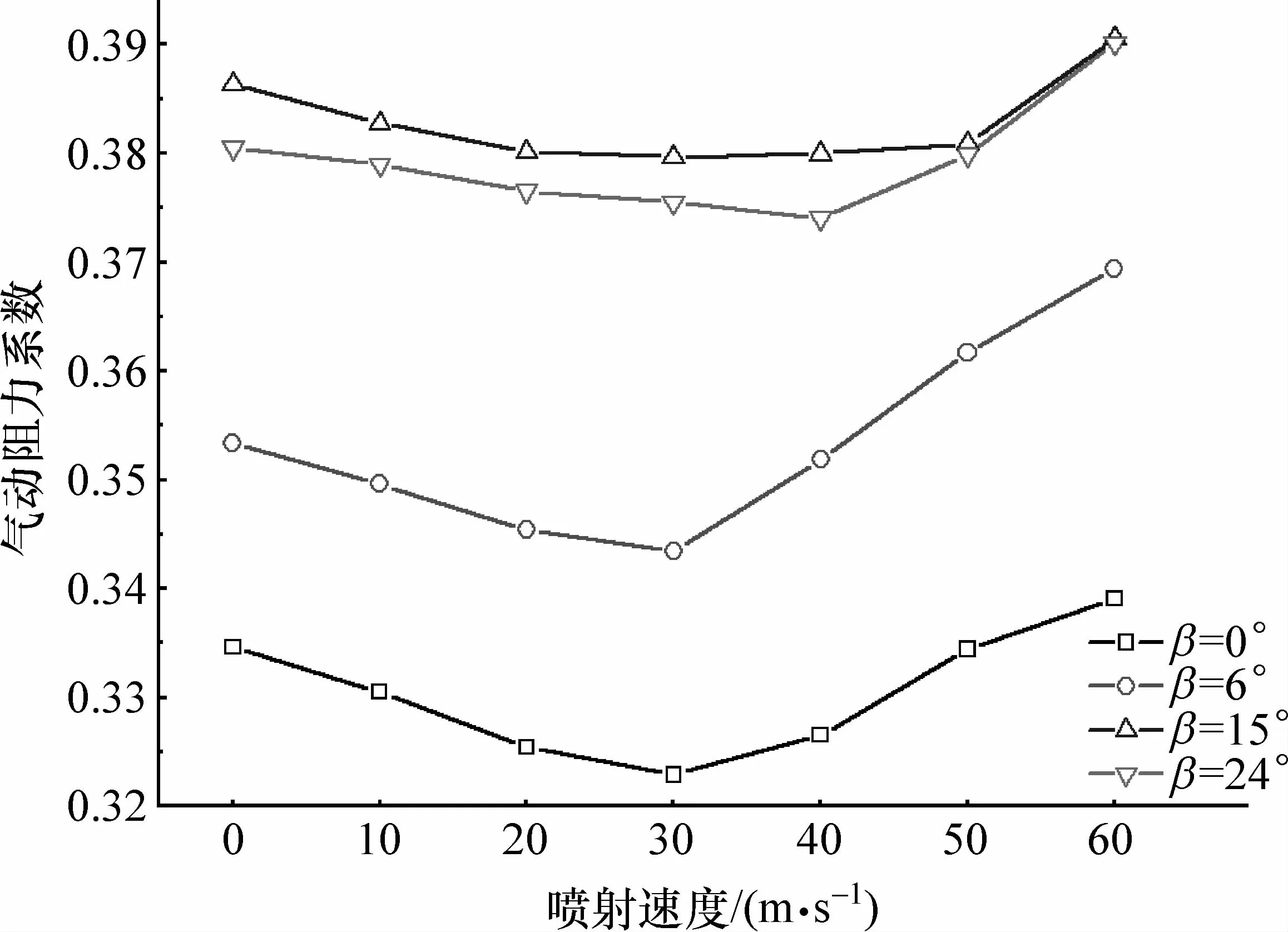

图9为尾部控制槽采用水平喷射方法时(α=0°),不同横摆角工况下,喷射速度vC2对气动阻力系数的影响规律。由图可见:不同横摆角工况下,气动阻力系数变化规律基本一致,随着喷射速度的增加呈先减小后增加的变化趋势,但随着横摆角增加,气动阻力降低幅度越来越小;在此范围内,气动阻力最大降幅出现在β=0°、喷射速度vC2=30 m/s时,降幅为3.5%。

图9 气动阻力系数随控制槽喷射速度变化关系

3 分析与讨论

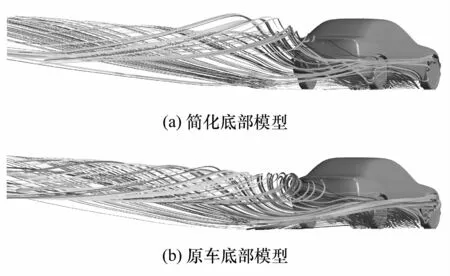

图10为侧风工况下简化底部和原车底部的底部流线图,两模型车底流动结构相似,都是由于侧面气流和车底气流失去附着后拖曳而成。由图可见:简化模型的车底气流速度较高,在底部后端失去附着后,斜向上流动,受侧面高速气流拖曳,形成尾涡;而原车模型的车底气流流速低且流动比较紊乱,在底部后端失去附着后,直接受侧面高速气流影响形成尾涡。需要引起注意的是,原车底部模型的右前轮腔和车底右侧气流流动更为复杂,较多的气流从车底右侧流出,且在背风侧下部诱导出了较强的涡流,该诱导涡直接汇集到尾涡之中,因此原车底部模型尾涡强度更大、耗散更慢。

图10 底部流线图(横摆角β=15°)

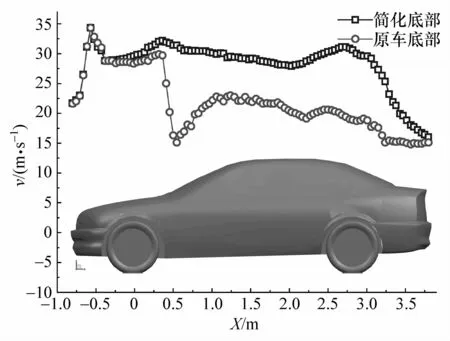

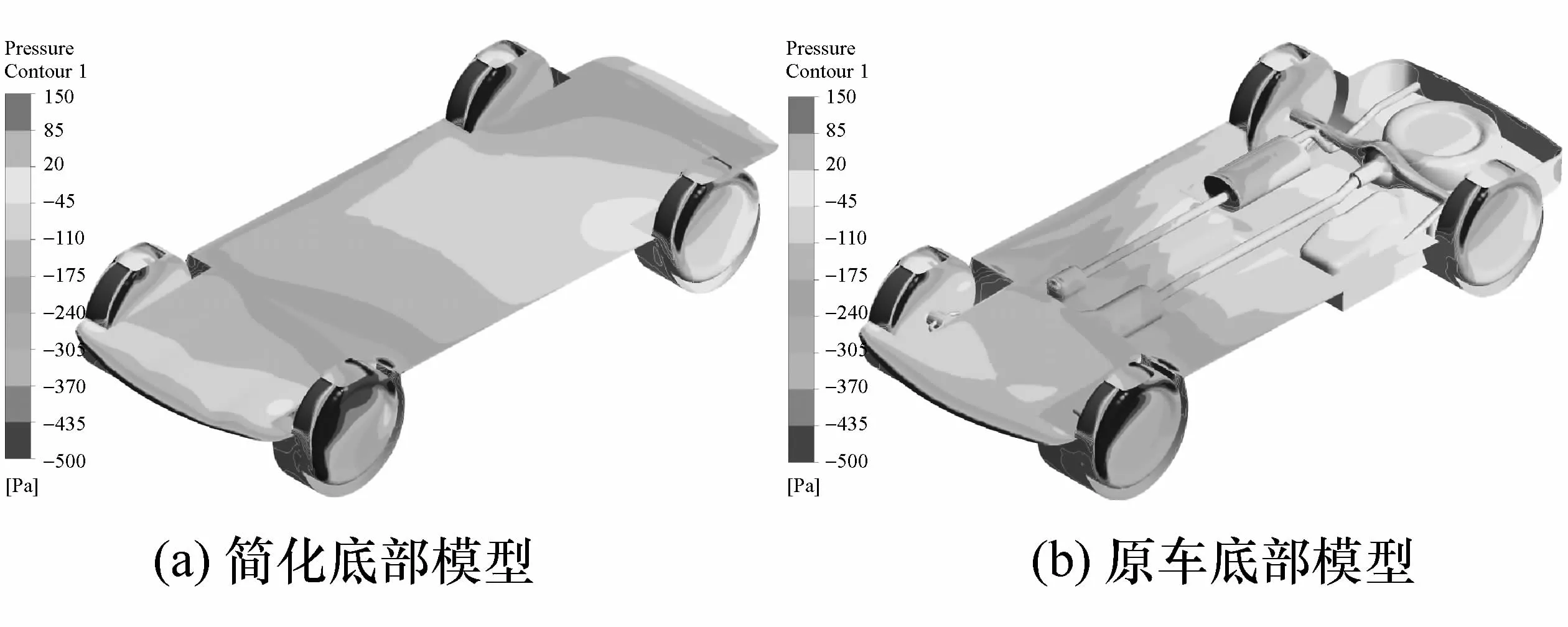

图11为简化底部和原车底部模型的车底流速图,从前轴开始,原车底部模型车底气流速度明显下降。气流从车底前端向后端的流动过程,车身底部边界层逐渐增厚,底部附件的存在会减小离地间隙,车底后部的边界层延伸至地面,导致底部气流通道变小,因此车底后部流动受阻,速度降低,压力升高,原车底部模型的车底后端压力明显高于简化底部,如图12所示,导致气动升力增加显著,而车底前端压力变化不明显。后轴升力增加对后驱汽车的动力性和操纵稳定性影响较大,必须加以控制。

图11 底部速度图(横摆角β=15°)

图12 车底压力云图对比(横摆角β=15°)

通过以上分析可知,对于降低原车底部汽车模型气动阻力的主要控制方法在于以下几点:第一,避免高速气流直接冲击底部凹凸结构;第二,减少进入汽车底部的高速气流;第三,控制汽车底部紊乱气流对汽车尾涡的影响。接下来将从主被动控制方案前后汽车周围流场结构变化分析减阻机理。

3.1 阻流板减阻机理分析

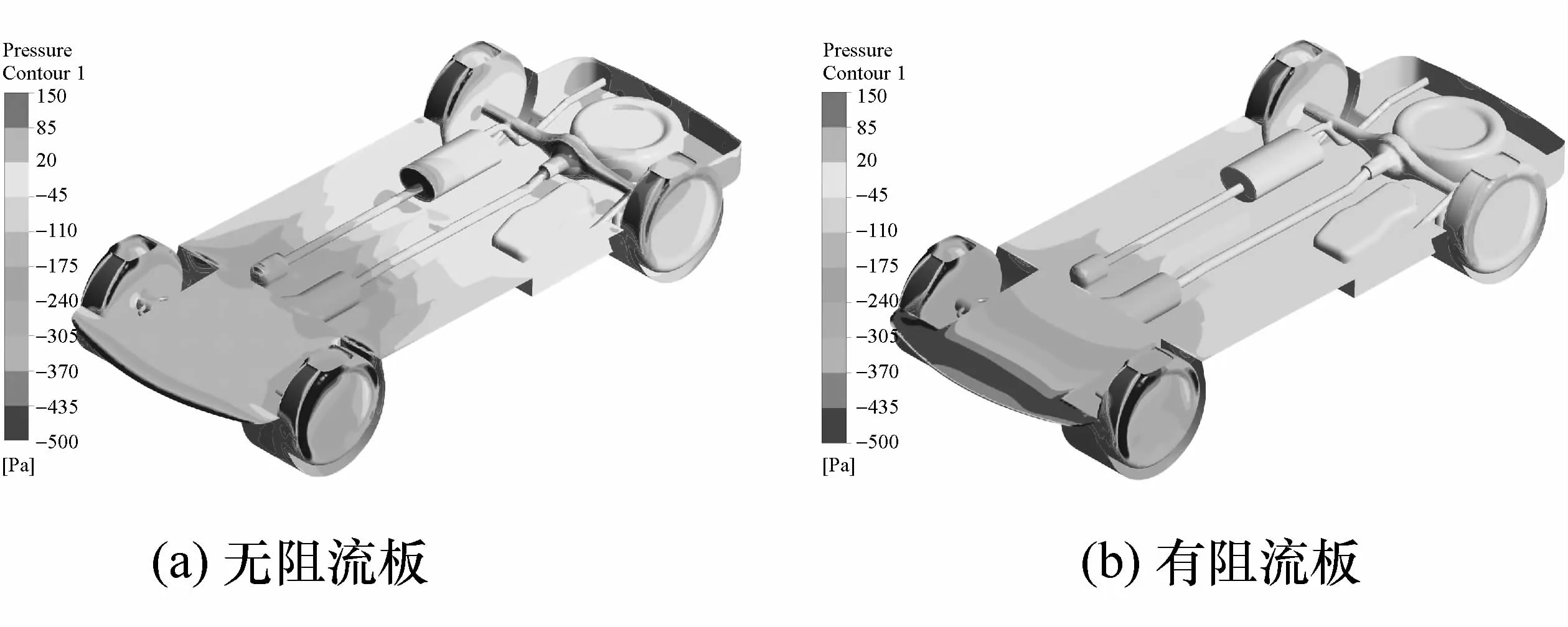

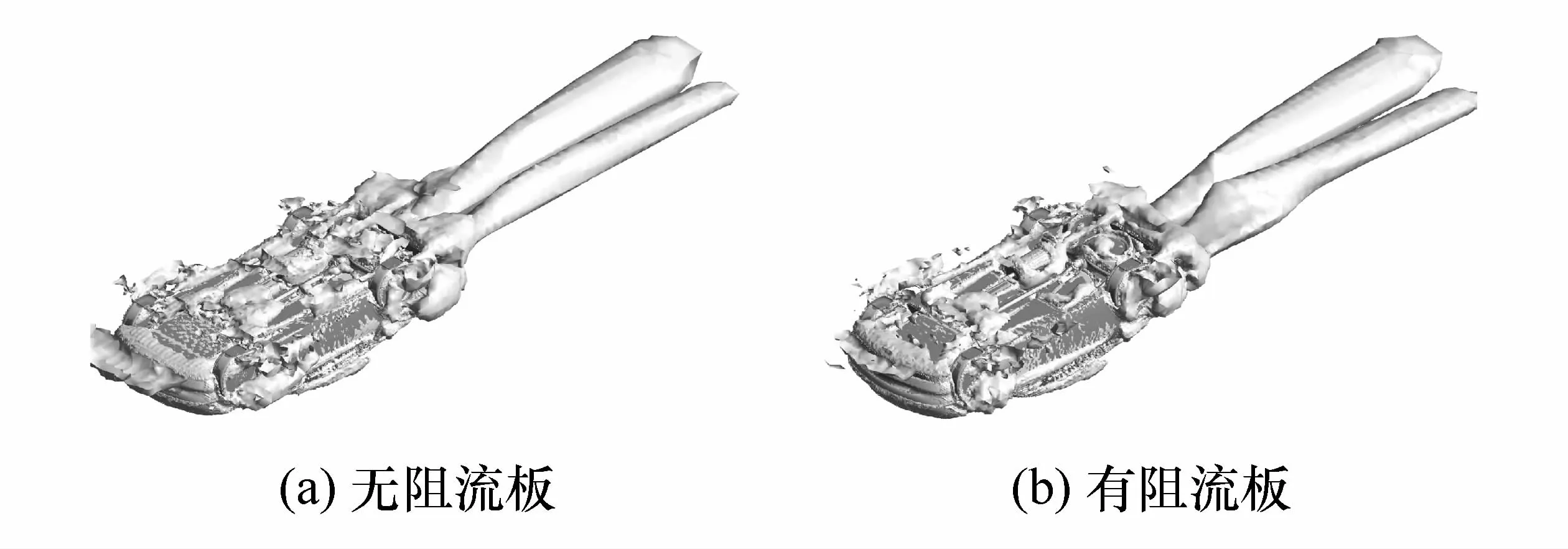

图13~图15为加装阻流板前后整车流场结构变化对比图。由图可知:当横摆角较小时,加装阻流板后,尾涡形态没有明显变化,但左侧拖曳涡变小(图13);车尾压力明显增大,由尾部负压产生的压差阻力减小,因此车身气动阻力明显变小;且高速气流不再直接冲击车身底部凹凸结构,车底零部件迎风面压力明显减小,特别是前轮和右后轮(图14)。此外,车底气流速度提高,紊流度降低,车底涡量明显减弱(图15),压力明显降低,因此也有助于减小后轴气动升力。车底涡量减弱,对尾涡的影响也会更小。

图13 加装阻流板前后尾涡和尾部压力对比(横摆角β=3°,阻流板高度H1=80 mm)

图14 加装阻流板前后车底压力对比(横摆角β=3°,阻流板高度H1=80 mm)

图15 加装阻流板前后车底和尾部涡量对比(横摆角β=3°,阻流板高度H1=80 mm)

因此,当横摆角较小时,虽然阻流板自身会额外增加气动阻力,但因其对降低车身、底部结构和车轮的气动阻力有较大的促进作用,因此整车气动阻力明显降低,与本人之前研究结论一致[13];而当横摆角较大时,从车头前部进入车底气流减少,更多的气流从车底侧面进入底部,阻流板对改善底部气流的作用效果减弱,其效果小于阻流板自身增加气动阻力的作用,因此整车气动阻力增加,如图16所示。

图16 气动阻力系数随阻流板高度变化关系(β=30°)

因此,阻流板对气动阻力的减小量不仅与自身高度有关,而且与侧风状态有关。它的减阻机理是通过改善车底流动状态,使车身、底部结构和前后轮气动阻力均减小,但其自身也会额外增加气动阻力。在实际车型设计中,可采用主动控制方式的阻流板设计方案,根据侧风状况动态调节阻流板高度,以获得最大程度的减阻效果。

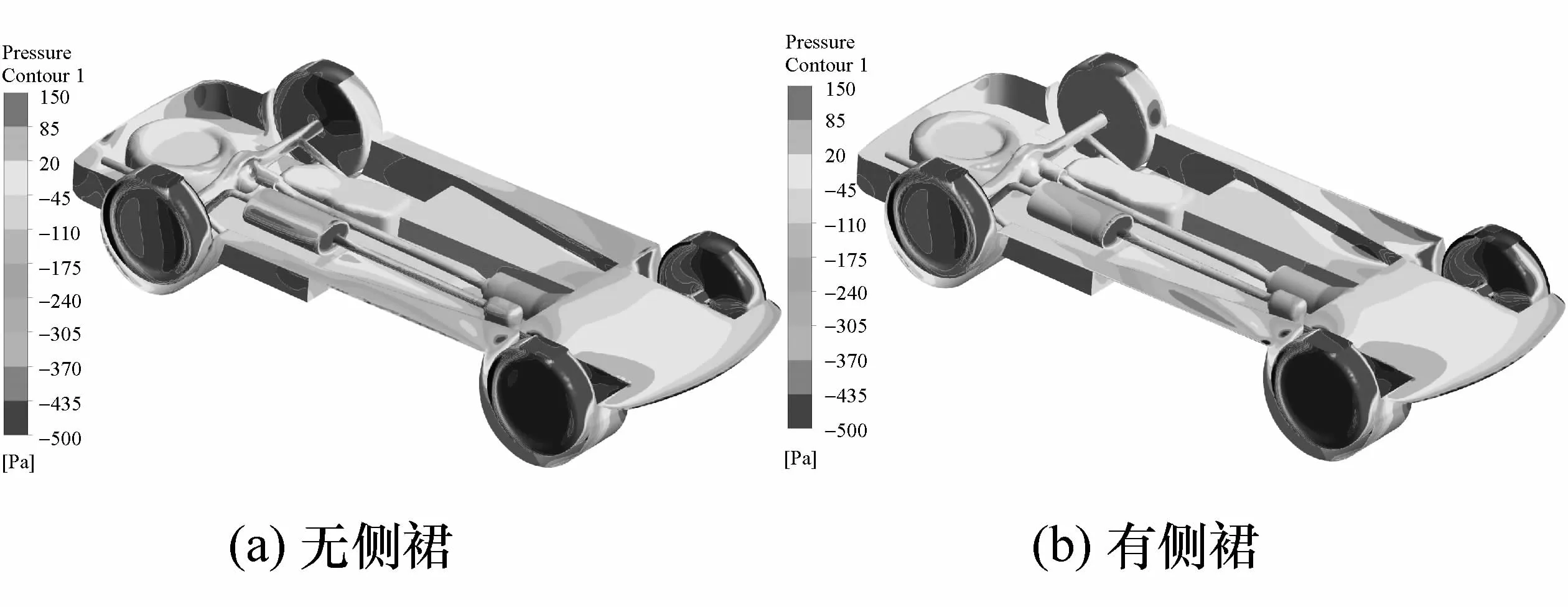

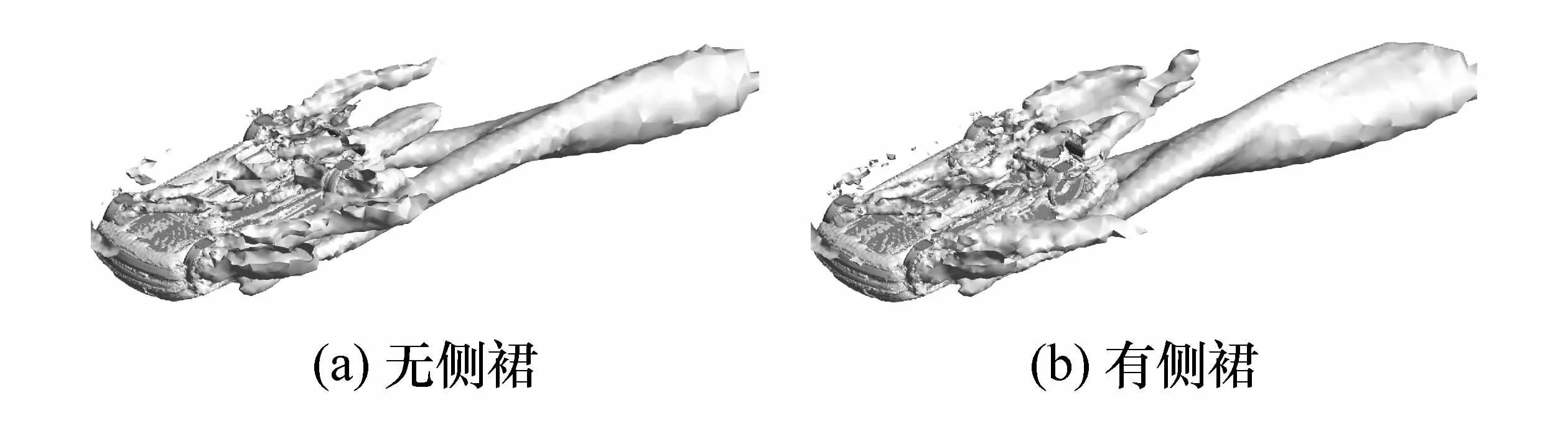

3.2 侧裙减阻机理分析

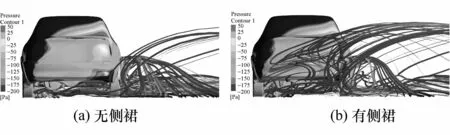

图17~图19为加装侧裙前后整车流场变化对比。当横摆角较小时,侧裙对车底减阻效果较弱,且侧裙会阻止车底气流向车身两侧移动,迫使车底紊乱气流向车尾流动,导致车尾涡量增加,压力降低,车身气动阻力增加;当横摆角较大时,侧裙的减阻机理和阻流板类似,可避免高速气流从车底侧面直接冲击底部凹凸部件,车底零部件迎风面压力明显降低,如图18所示。但侧裙对车身和前后轮气动阻力影响不大,降低程度不明显。与加装阻流板不同之处在于,侧裙对车身气动阻力的减阻效果较弱,因为它会抑制车底高速气流向背风侧流动,背风侧涡量明显减小,车底更多气流向汽车尾部流动,车尾右侧涡量明显增强,如图17和图19所示。

图17 加装侧裙前后尾涡和尾部压力对比(横摆角β=30°,侧裙高度H2=60 mm)

图18 加装侧裙前后车底压力对比(横摆角β=30°,侧裙高度H2=60 mm)

图19 加装侧裙前后车底和尾部涡量对比(横摆角β=30°,侧裙高度H2=60 mm)

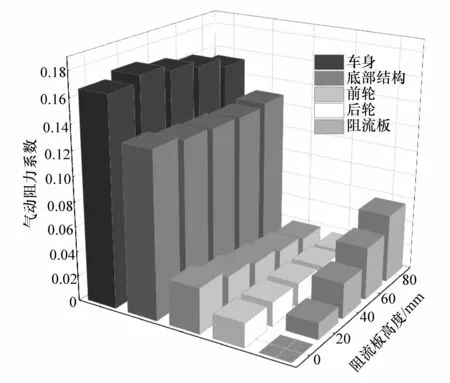

随着侧裙高度的增加,侧裙自身额外增加的气动阻力较小,但它对降低车身和底部结构的气动阻力有很大的促进作用,特别是对底部结构的影响,如图20所示,因此整车气动阻力明显降低。但当侧裙高度进一步增加时,车底气流向背风侧流动会受到进一步抑制,更多的气流将向尾部流动,导致车身的气动阻力增加,因此整车气动阻力会有一定回升。

因此,侧裙对气动阻力的减小量不仅与自身高度有关,而且与侧风状态有关。它的减阻机理是通过改善车底流动状态,降低底部结构气动阻力,相对阻流板,侧裙本身增加的气动阻力很小,但在小横摆角和侧裙高度尺寸较大时,会抑制车底气流向两侧流动,导致更多的气流向车尾流动,增加车尾负压,使车身气动阻力增加。在实际车型设计中,可采用主动控制方式的侧裙设计方案,根据侧风状况动态调节侧裙高度。如果与阻流板配合使用,在不同侧风工况下可获得更好的减阻效果。

图20 气动阻力系数随侧裙高度变化关系(β=30°)

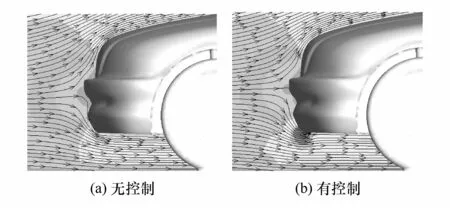

3.3 底部抽吸控制槽减阻机理分析

汽车前端气流在保险杠附近受到阻滞,一部分气流向发动机罩上方流动,另一部分气流向底部流动,气流在车底下面加速,因此在汽车前端迎风面存在大面积的正压区,前端底部有小面积的负压区,如图21和图22所示。

图21 车底主动抽吸控制前后车头流场对比(横摆角 β=0°,抽吸速度 v C1=60 m/s)

图22 车底主动抽吸控制前后车头压力对比(横摆角 β=0°,抽吸速度 v C1=60 m/s)

车底控制槽抽吸作用能改变汽车前端流场,抽吸控制效应一方面能改变汽车前端流场的速度方向,另一方面能限制车底前端分离泡的发展,使进入底部的气流在底部前端加速,如图21所示,因此采用抽吸控制后,汽车前端正压区面积有一定程度的减小,而前端底部负压区明显增大,车身压差阻力明显减小,如图22所示。整车气动阻力减小量主要来自于车身,主动抽吸控制对汽车底部结构、前后轮气动阻力影响不大,如图23所示。

图23 气动阻力系数随抽吸速度变化关系(β=0°)

底部抽吸控制槽对气动阻力的降低量与抽吸速度有关,抽吸速度越大,减阻效果越明显,其减阻机理是通过改变车身前端流场,降低车身气动阻力。但采用抽吸控制方案会额外增加能耗,抽吸速度越大,能耗越高,在实际车型设计中,宜采用控制效率较高的方案。

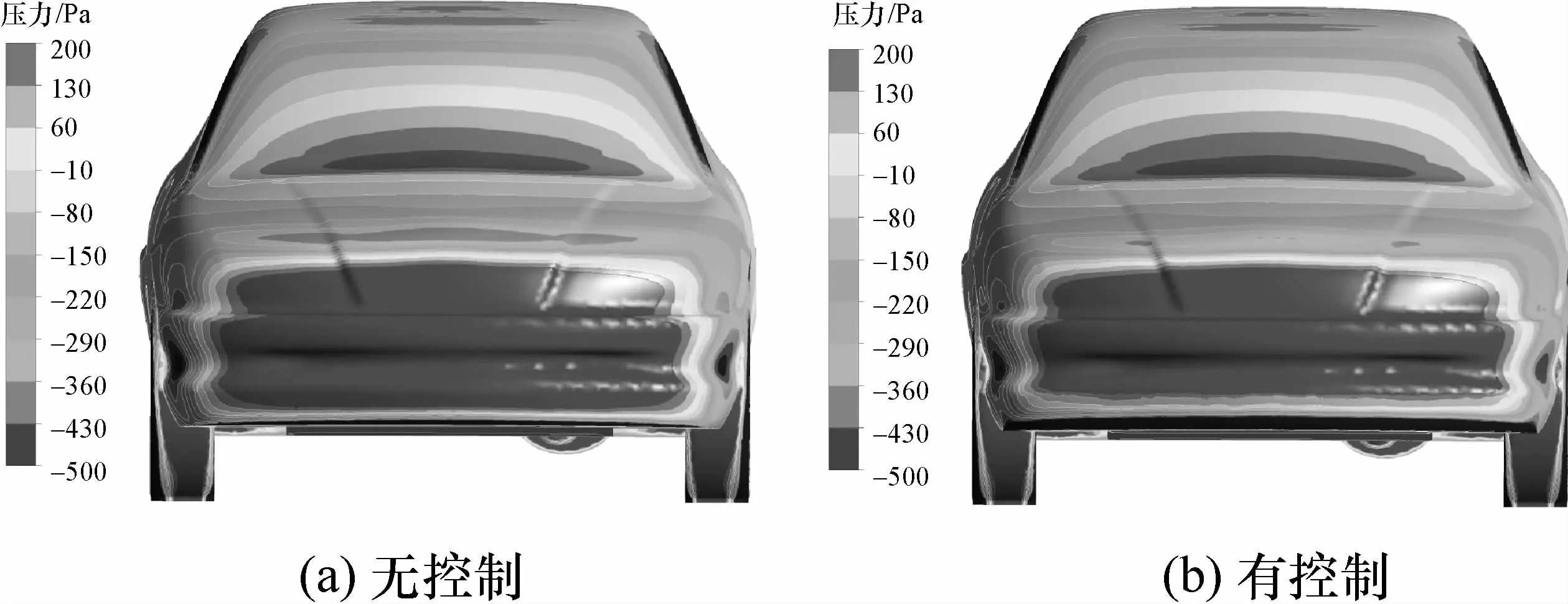

3.4 尾部喷射控制槽减阻机理分析

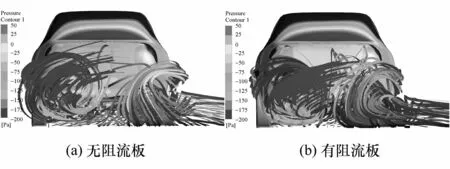

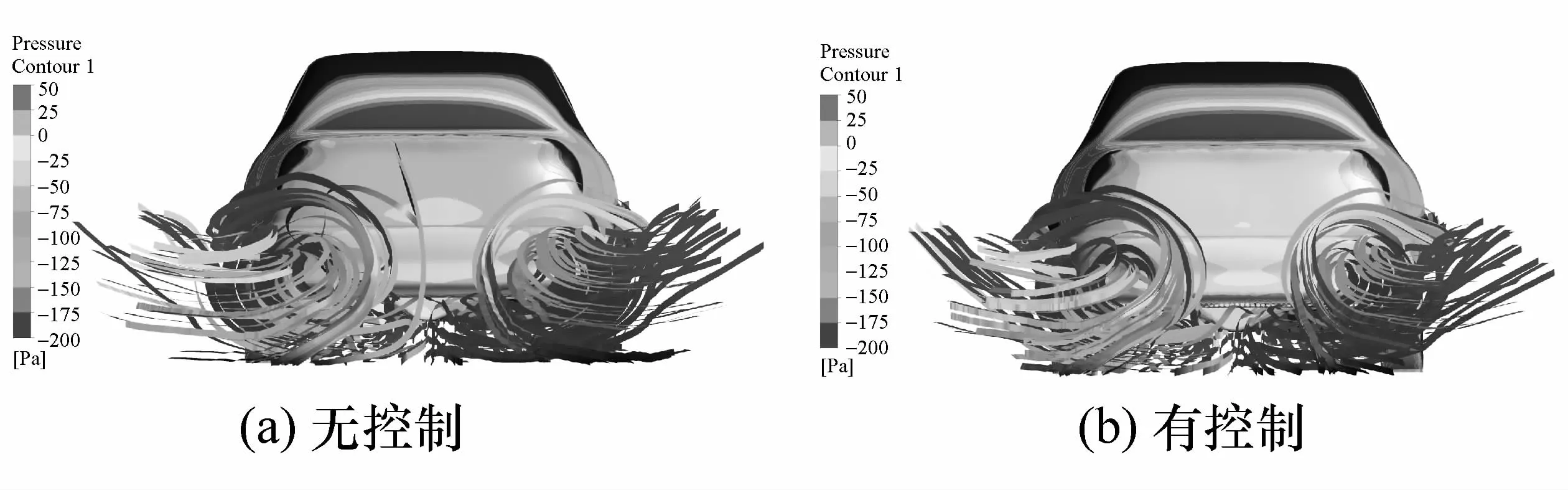

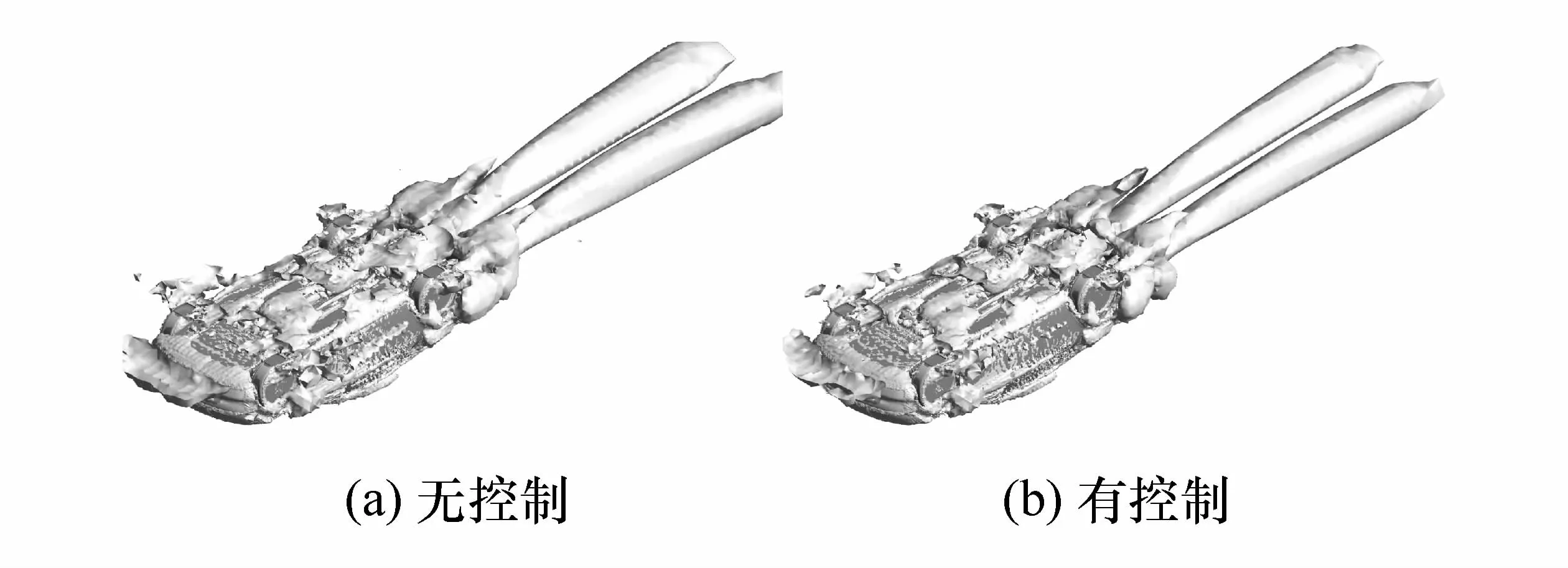

汽车底部紊乱气流与来自侧面和顶部的拖曳涡相互作用,形成尾涡。通过尾部控制槽气流喷射方法,可影响来自底部的紊乱气流,进而改变尾涡的大小和尾迹区分布。采用喷射控制后,尾涡形态基本不变,但尾迹区大小和涡量有明显减小,因此尾部压力明显升高,如图24和图25所示,气动阻力减小。

图24 车尾主动喷射控制前后尾涡和压力对比(横摆角 β=0°,射流速度 v C2=30 m/s)

图25 车尾主动喷射控制前后涡量对比(横摆角 β=0°、射流速度 v C2=30 m/s)

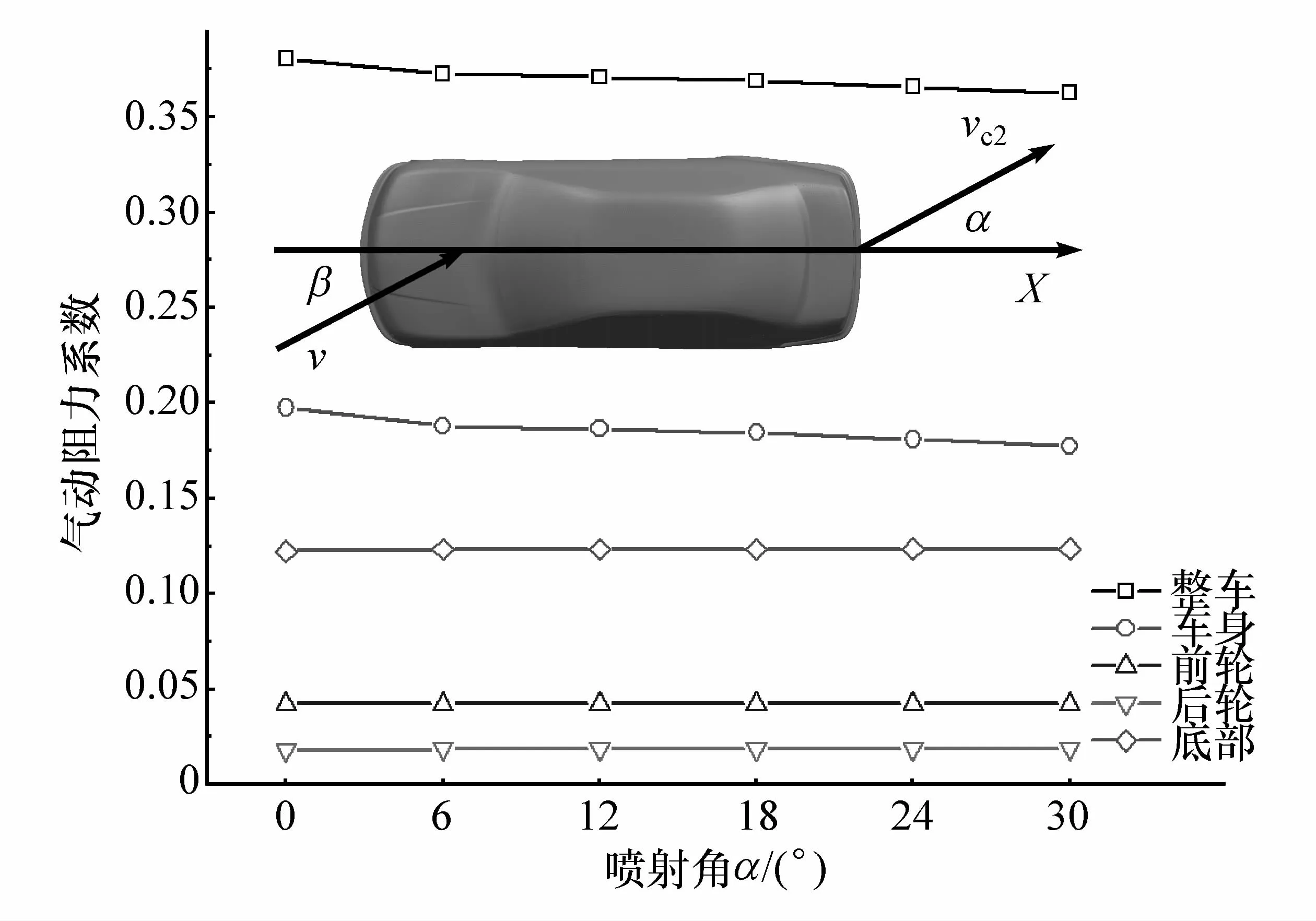

结合图9可知,当横摆角较小时,采用水平喷射减阻效果明显,但横摆角较大时,尾涡朝背风侧移动,水平喷射减阻效果变弱,因为随着横摆角的增加,底部紊乱气流沿着汽车尾部背风侧流出,气流喷射对底部紊乱气流控制逐渐失效。图26为横摆角β=24°、气流喷射速度vC2=30 m/s时,气流喷射角α(指喷射气流方向与水平面的夹角)对气动阻力系数的影响规律。尾部气流喷射对前轮、后轮和底部结构的气动阻力影响很小,但车身气动阻力系数随着气流喷射角的增加而减小,当气流喷射角α接近横摆角β时,车身气动阻力系数达到最小,整车气动阻力降幅达到最大的4.7%。

图26 气动阻力系数随尾部喷射角变化关系

因此,尾部喷射控制槽对气动阻力的降低量不仅与水平喷射速度有关,而且还与横摆角有关。它的减阻机理是通过控制汽车底部流场对尾涡的影响,减小车尾负压,降低气动阻力。在实际车型设计中,可采用主动控制方式的喷射方案,根据车速和侧风状况动态调节气流喷射的速度和角度,以获得最大程度的减阻效果。

4 结论

(1)阻流板和侧裙的减阻效果与横摆角和自身高度有关,横摆角一定时,存在一个最佳的高度,气动阻力最小。横摆角较小时,阻流板减阻效果更好;横摆角较大时,侧裙减阻效果更好。

(2)阻流板和侧裙的组合减阻方案优于单个减阻方案的减阻效果,当横摆角在0°~30°之间变化时,气动阻力系数均存在不同程度的降低。

(3)底部抽吸控制槽能改变汽车前端流场,对降低车身气动阻力效果显著,气动阻力随着抽吸速度的增加而降低;尾部喷射控制槽能抑制车底气流对尾涡的影响,减阻效果与横摆角、喷射速度和喷射角度有关。横摆角一定时,存在一个最佳的喷射速度和角度,气动阻力最小。

(4)汽车运行过程中,侧风方向随时改变,为了达到最优的减阻效果,宜采用动态控制方法,根据横摆角大小实时调节阻流板高度、侧裙高度、喷射速度和喷射角度。