三元锂离子动力电池过充行为特性实验研究*

朱晓庆,王震坡,王 聪,易 密

(1.北京理工大学,电动车辆国家工程实验室,北京 100081; 2.北京电动车辆协同创新中心,北京 100081;3.广州汽车集团股份有限公司汽车工程研究院,广州 511400)

前言

以电动汽车为主的新能源汽车是我国战略新兴产业之一,也是“中国制造2025”的重点推进领域之一。动力电池是电动汽车的核心部件,动力电池的安全性是电动车发展过程中首先要考虑和解决的问题[1-2]。锂离子动力电池具有高比能量、低自放电率、无记忆性和长寿命等优点,已被广泛应用到纯电动汽车领域[3]。为获得更长的续驶里程,高能量密度的富镍三元材料锂离子动力电池,例如NCM622锂离子电池,已经在逐步取代传统的 LiMn2O4(LMO),LiCoO2(LCO)和 LiFePO4(LFP)锂离子电池[4]。随着锂离子动力电池能量密度的提高和化学活性的提升,在追求动力电池高能量密度带来电动汽车长续驶里程和使用便利的同时,安全隐患越来越突出[5]。近年来,以热失控为特征的动力电池安全性事件在国内外频发,严重困扰着电动汽车的发展。

过充电(以下简称“过充”)是电动汽车动力电池系统最常见的故障之一。充电系统故障、BMS的不合理设计和动力电池系统中电池单体的不一致性都会导致电池过充[6],若不及时切断充电电流,过充将损坏电池系统,甚至导致电池起火、爆炸等灾难性后果。

国内外学者对锂离子电池过充失效特性开展了大量的理论和实验研究。Leising等人对棱柱形LCO锂离子电池进行过充测试,以阐明过充反应的机理,结果表明,在高电流下,锂的熔化可能是电池破裂的重要原因[7]。与Leising的工作类似,Ohsaki等对过充反应进行了详细研究,并通过热失控特征将电池过充过程分为4个阶段[8]。Spotnitz等人通过模拟大功率锂离子电池的热行为来研究其滥用行为[9],过充模拟结果显示热失控是在过充过程中通过将电池加热到高温来激活分解反应的结果。Zeng Yuqun等人将电池温度和最高电压与正极中的锂浓度相关联来研究Bellcore锂离子电池的过充特性[10],结果表明,控制活性材料中的锂浓度是确保锂离子电池过充安全性的重要措施。D.Belov等人利用差示扫描量热法(DSC)测试了LCO阴极在过充条件下锂离子电池的失效机理[11]。欧阳明高等人研究了过充引起NCM+LMO锂离子电池的容量衰减现象,并采用增量容量分析(ICA)法研究了过充导致容量衰退的机制[12]。Ren Dongsheng等人开发了一种电化学热耦合模型来模拟NCM+LMO复合正极材料锂离子电池过充至热失控的演变过程[13]。然而,目前,对于大容量富镍NCM622锂离子动力电池的过充失效的相关研究还很少,其过充行为特性还不明确。

本文中通过过充测试,研究富镍软包NCM622锂离子动力电池在不同过充阶段和不同充电倍率条件下的行为特性,为富镍锂离子电池的安全性设计和BMS对电池系统的安全性管理提供技术支撑。

1 锂离子动力电池过充实验

1.1 实验对象

本文中所采用的实验样品为某厂商生产的额定容量为30 A·h的商用软包锂离子电池单体(以下简称“电池”)。正极材料为LiNi0.6Co0.2Mn0.2O2,负极材料为石墨,电解液是LiPF6溶解在体积分数比为1∶1∶1的碳酸乙烯酯(EC)、碳酸二甲酯(DMC)和碳酸二乙酯(DEC)混合溶剂中,隔膜材料为多孔的聚乙烯(PE)和聚丙烯(PP),充放电截止电压范围为3.0~4.2 V,标称质量为 600 g,外形尺寸为250 mm×180 mm×6.4 mm。

1.2 过充测试系统配置

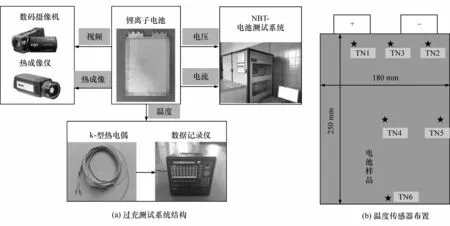

图1 过充测试系统配置

过充测试系统结构和温度传感器布置如图1(a)所示。该系统主要由BTS60060C1型NBT-电池测试系统(最高电压60 V,最大充/放电电流为600 A)、数码摄像机、FLIR A615红外热成像仪以及数据记录仪构成。过充测试之前,需用阻燃胶带将6个k型热电偶固定到电池表面,其固定位置已在图1(b)中用五角星标出。6个k型热电偶分别被命名为TN1~TN6。

1.3 锂离子电池过充测试方法

为了保证实验人员的安全,电池被放置于一无盖防爆箱中。过充测试之前,所有被测电池都使用恒流恒压模式被充电到SOC为100%。分别以2,1,1/2,1/3,1/5和 1/8 C倍率恒流充电模式对 6块编号为No.1-No.6的锂离子动力电池进行过充测试,直到电池发生起火、爆炸,或过充容量超过30 A·h时停止该测试。测试过程中,电池实时电压、电流由NBT-电池测试系统记录,电池表面温度由k型热电偶和数据记录仪采集,同时,热成像和视频数据也被实时记录。

2 过充测试结果与分析

2.1 三元锂离子电池过充行为特性

2.1.1 锂离子电池在不同过充阶段的行为特性

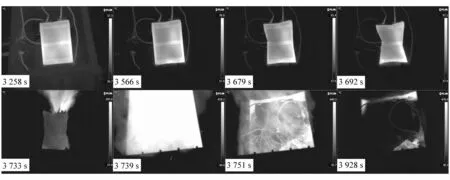

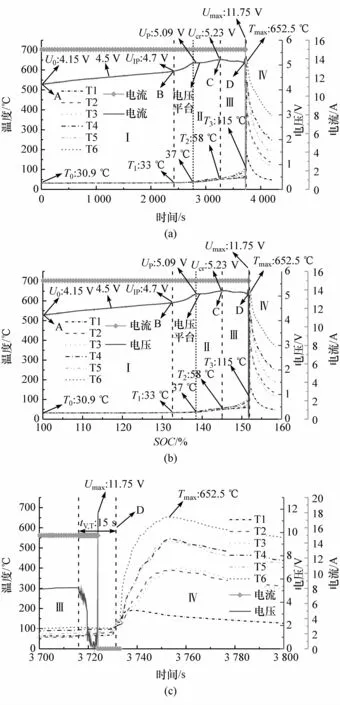

本文中以测试No.3为例对过充导致锂离子电池热失控的行为特性进行详细分析。图2所示为测试No.3温度快速上升阶段(阶段Ⅲ)和热失控阶段(阶段Ⅳ)的热成像图。图2清楚地显示了电池表面的温度分布和电池形变情况。图3所示为测试No.3在过充过程中的温度、电压、电流曲线变化情况,其中图3(c)为图3(a)的放大图。其中T1-T6分别表示传感器TN1-TN6所测到的温度曲线。

图2 测试No.3热成像图

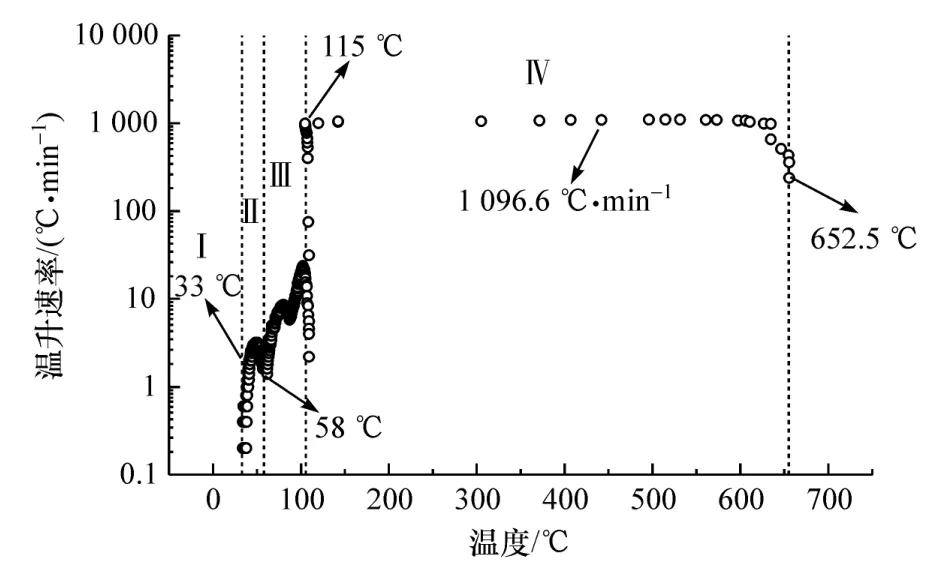

利用移动平均算法(movingaveragealgorithm)对温度曲线T6的微分进行平滑处理,可得温升速率随温度变化的温度相图[14],如图4所示。当热失控发生时,温升速率呈指数增长,热失控起始温度T3为115℃,最大温升速率为1 096.6℃·min-1,相应的温度约为450℃。可见,当温度达T3时,电池的热失控风险已经无法得到有效控制,这对于驾驶员和乘客来说是非常危险的。

由图3和图4可以看出:随着过充测试的进行,电池电压逐渐升高,当达到峰值电压后又略微下降;电池表面温度也逐渐升高,但在热失控发生之前,温升速率很小(如图4所示),而当热失控发生时,电池温度以指数方式急剧升高,达到最高温度652.5℃。为方便描述,依据过充过程中的温度、电压、电流曲线的变化规律,定义电压曲线拐点电压为UIP,平台电压为UP,峰值电压为Ucr,与拐点电压UIP和峰值电压Ucr相对应的温度分别为 T1和T2,T3为热失控发生的初始温度。此外,测试过程中的最高电压记为Umax,最高温度记为Tmax,测试结束时的SOC值记为SOCend。基于过充过程中的温度、电压变化规律和关键性参数(UIP,Ucr,T1,T2和 T3),并参考已有文献,将过充导致热失控过程分为4个阶段,分别为:阶段Ⅰ、阶段Ⅱ、阶段Ⅲ和阶段Ⅳ。

阶段Ⅰ:从A点到B点。随着充电时间和相应SOC的增加,电池电压逐渐升高,并达到拐点电压UIP(4.7 V),相应的 SOC值达到133.5%,温升速率小于0.15℃·min-1(如图4所示),电池外形没有明显变化。在此阶段,各个热电偶所监测到的温度上升趋势基本一致,温度差异不大。阶段Ⅰ的持续时间为2 418 s,超过整个过充测试时间的一半。

图3 过充测试No.3的温度、电压、电流变化曲线

图4 测试No.3的温度相图

阶段Ⅱ:从B点到C点。负极的锂化继续进行,但是正极的锂不可能完全转移到负极。温升速率明显加快,达到3.81℃·min-1,不同热电偶所监测到的温度差异逐渐显现。一旦电压值超过UIP(4.7 V),电压迅速上升。电压曲线的瞬变弯曲表明石墨负极上析锂反应的开始,同时,由于过量锂的嵌入,锂枝晶开始在负极表面生长。因此,电压的急剧增加是由于析锂反应所引起的负电位偏移导致的[15]。在正极,NCM111复合电极中的 Mn离子在高电位条件下开始分解,同时电解液开始氧化[16]。Kumai等人研究发现,标准电解液1M LiPF6/EC∶DEC∶DMC=1∶1∶1在4.9-5 V电压范围内被氧化分解,并在分解过程中释放CH4,烷烃和CO2[15]。这些气体被释放到电池正负极之间和铝塑包装膜中,导致正负极间距增大以及电池的膨胀。当电压值达到UP(5.09 V)时,观测到一电压平台,这在之前发表的相关文献中没有被报道。尽管该电压平台持续时间较短,但是它的存在表明,电池内部发生了“歧化”反应(“disproportionation”reaction),涉及基于吉布斯相律(gibbs phase rule)的1阶相变。在“歧化”反应中,由于两相共存且Ni0.6Co0.2Mn0.2Ox和Li的活性不变,从而导致电压平台的出现[17]。电压超过 UP后,又显著升高,达到峰值电压 Ucr(5.23 V),该电压是热失控发生之前的最高电压。然而,即使在较高的峰值电压Ucr下,电池表面温度也仅为58℃。

阶段Ⅲ:从C点到D点。SOC从145.1%增加到151.84%。电池内部开始发生微短路,反应的加速过程开始。电池温升速率比阶段Ⅱ快,且不同热电偶之间的温差增大,这表明,电池内部散热不良,导致热量累积、温升加快。相应地,电池温度由T2(58℃)升至T3(115℃)。在C点,几乎所有的锂被从正极转移到负极,因此电池电压开始略微下降。在阶段Ⅲ即将结束时电池电压突然下降,随后,电池电压在几秒内迅速降至0。此外,由于剧烈副反应所产生的气体被释放到电池包装内,导致电池发生剧烈变形,如图2所示。同时,在此阶段,在电极 电解液界面处,电解液和锂之间的副反应将消耗锂,导致固体电解质膜(solid electrolyte interphase,SEI)的增厚,从而保护负极,锂的消耗也会导致电压下降。但是,随着内温度的升高,SEI膜开始分解,由于电极失去SEI膜的保护,嵌入锂与电解液之间的反应将继续进行。

阶段Ⅳ:从D点到实验结束。最后,当电池内部温度达到PE和PP隔膜(120~150℃)的熔化温度时,电压和充电电流急剧下降,电池内部发生大量内短路。温度急剧升高,导致各种放热反应的发生,例如:嵌入锂和电解液之间的剧烈反应,嵌入锂和氟化粘合剂之间的反应,正极活性物质与电解液之间的反应,正极活性物质分解与电解液的分解和燃烧等[9,15]。电池从上部破裂、起火、爆炸,其内部能量以热的方式被迅速释放,热失控发生。同时,破裂过程伴有大量烟雾,如图2所示。电池表面温度从T3(115℃)以指数方式增长到最高温度 Tmax(652.5℃)(由 TN6记录)。

图5总结了不同过充阶段电池内部发生的反应和变化。

图5 不同过充阶段三元锂离子动力电池的内部反应和变化

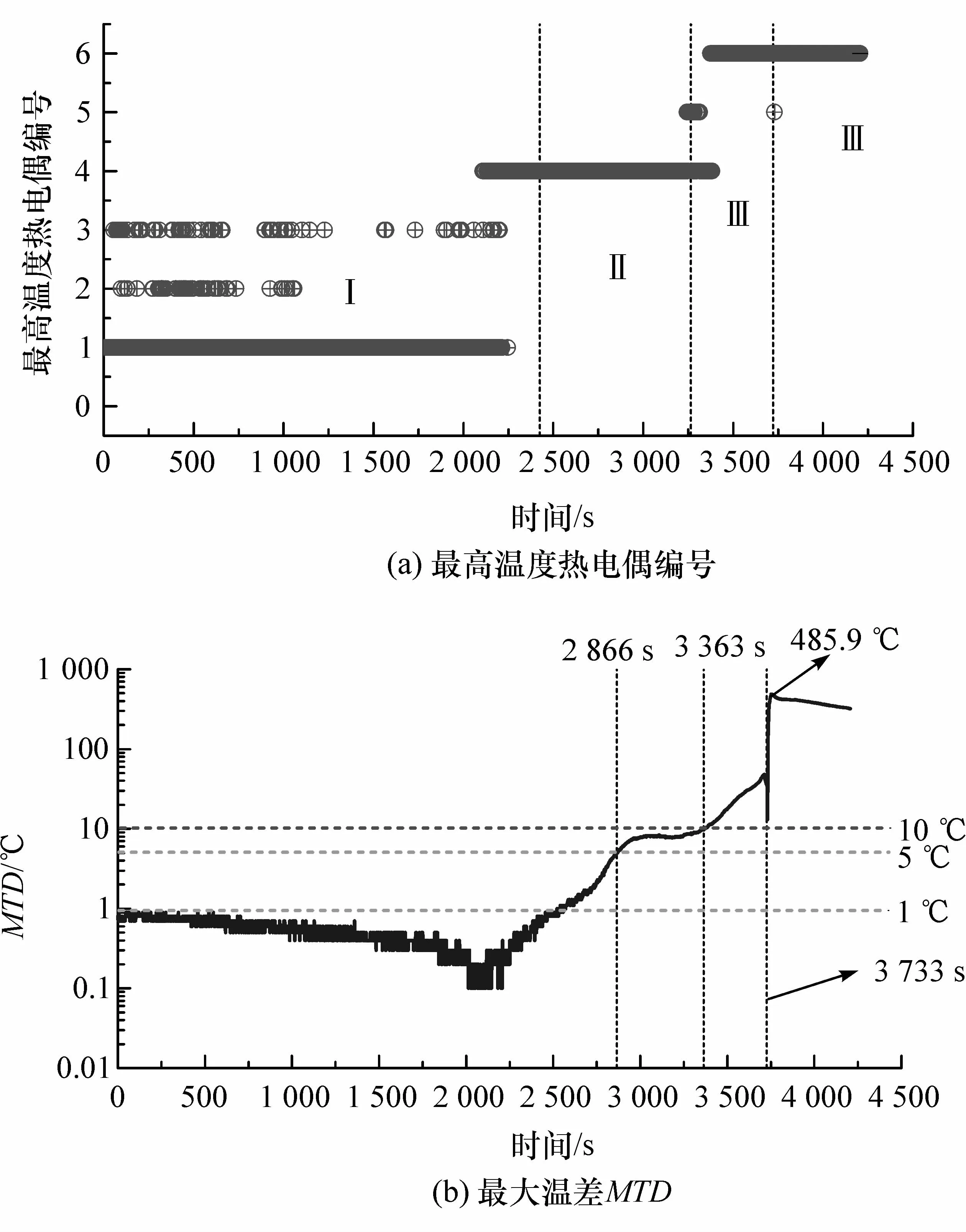

2.1.2 电池表面温度差异

在正常情况下,锂离子动力电池系统中的最大温差不允许超过10℃,温度差异严重影响动力电池系统内部电池的不一致性,进而影响电池寿命,甚至导致不可预知事故的发生。图6所示为测试No.3的最高温度热电偶编号及6个热电偶所测温度的最大温差(MTD)。在过充期间,电压超过电压曲线拐点电压UIP之前,6个热电偶之间的最大温差非常小。在大部分测试时间内,最大温差都小于1℃,直到过充时间超过2 866 s时,最大温差才达到5℃,相应的温度为43.4℃。在3 363 s时,最大温差超过10℃,此时必须尽快采取有效措施切断充电电源并冷却动力电池系统。因此,对于BMS来说,MTD可被用于监控动力电池系统的安全状态(SOS)。此外,最高温度出现位置不是固定不变的,但总位于电池的中部或底部,而从来没有出现在电池顶部的极耳附近,如图2和图6(a)所示。因此,对于大多数电动汽车的动力电池系统而言,温度传感器仅设置在电池极耳附近是不合理的。

图6 测试No.3最高温度热电偶编号及最大温差

值得注意的是,在测试No.6结束时,SOC已经超过200%,虽然电池发生了严重膨胀但是并没有发生热失控。这一结果证实了 Tobishima[18]和 Leising[7]的发现,在低充电倍率(<C/5)的条件下,由于生热速率小,热量散失速率大于电池生热速率,热量无法持续累积,电池不会发生热失控。但是,这与文献[15]中研究结论不同。事实上,充电速率并不是决定锂离子电池是否发生热失控的唯一因素,有很多因素与充电倍率一样重要,包括活性材料性质、电解液成分、隔膜特性和电池的质量等[11]。

2.2 充电倍率对锂离子电池热失控行为特性的影响

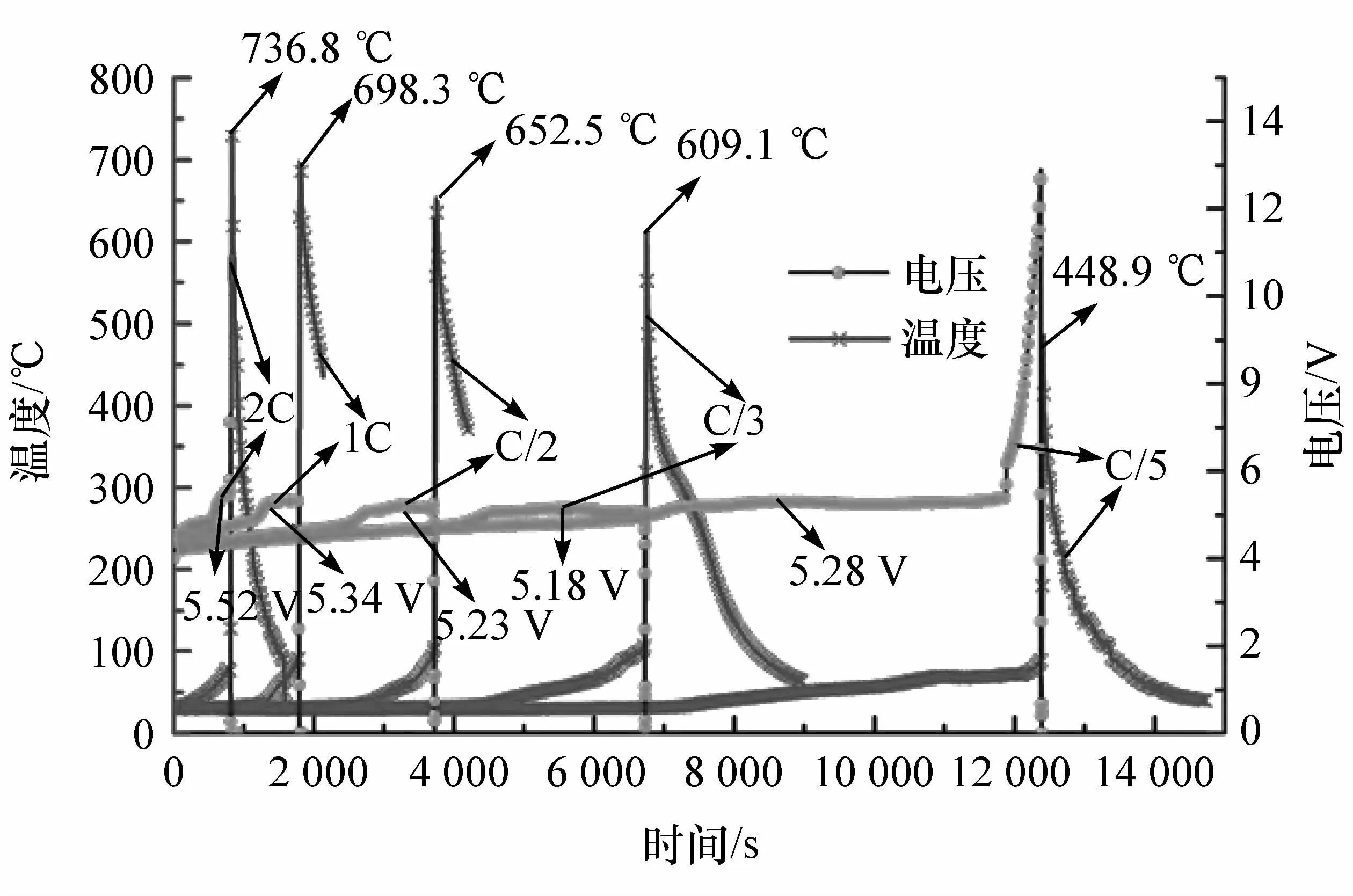

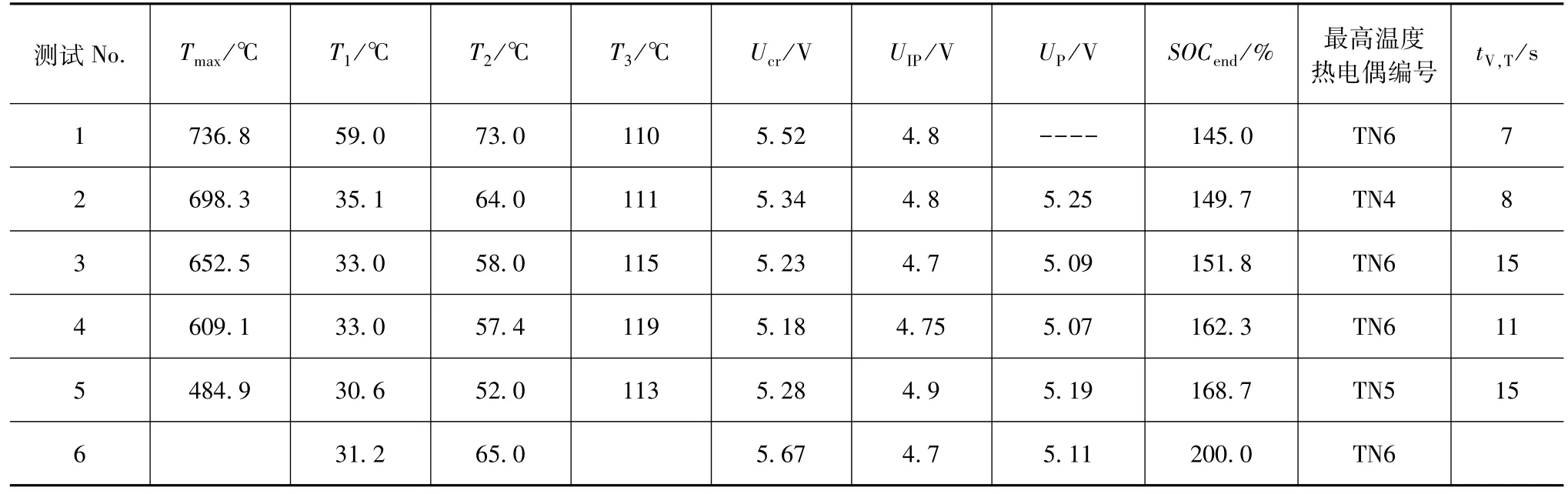

图7所示为不同过充倍率下的温度和电压曲线,其中各个测试的最高温度Tmax和峰值电压为Ucr已经在图中被标记,其他关键性参数的变化规律如表1所示。

图7 不同过充倍率下的温度和电压曲线

表1 不同过充倍率条件下的测试结果

由图7和表1可知,随着过充倍率的增加,发生热失控时间逐渐缩短,这与高倍率充电条件下的热量累积速率有关,在高倍率充电时,极化内阻增加,在相同条件下,由焦耳热生热率P=I2·rbat可知(式中,rbat为电池内阻,I为过充电流),热量累积速率较快,从而导致电池温升速率的加快。温升速率的加快又进一步加速电解液的氧化和活性物质的分解,电池失效加速,因此,在高倍率充电条件下SOCend较低。值得注意的是,尽管高倍率充电条件下的SOCend较低,但是热失控发生时的最高温度Tmax较高。这表明,在过充条件下,热失控发生时的剧烈程度和最高温度与过充倍率有很大关系,而电池的SOC对于热失控剧烈程度和最高温度影响有限,同时,视频和热成像数据也证实了该结论。因此,使用高倍率电流充电时,特别是现在常用的快速充电设备,更需要警惕和预防过充所导致的热失控危险。

UIP是过充时电压曲线的拐点电压。当电池电压接近UIP时电池温度升高,这表明内部化学反应在UIP附近变得活跃。电压曲线的瞬变弯曲表明金属锂开始在石墨负极上析出,析锂反应会加速电极的老化[19]。

对于较低的过充倍率(≤1C),可观察到一电压平台,UP是电压平台的电压值。通常,电压平台表示电极中的相变过程,同时,高电压平台预示着析出锂被氧化和从石墨表面的剥离。在此电压范围内,标准商用电解液(1 M LiPF6/EC∶DEC∶DMC=1∶1∶1)开始在正极被氧化,电解液氧化所产生的热量是导致温度升高的另一个原因[15]。

Ucr是电压曲线的峰值电压和阶段Ⅲ的起始电压。随后,电池电压开始略微下降。当电压进入阶段Ⅲ时,石墨负极中的锂已经达到饱和。由于石墨负极没有额外空间容纳更多的锂,析锂反应变得更加严重,从而导致大量的锂将沉积在负极表面[20]。

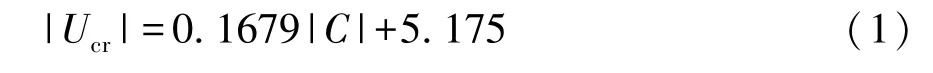

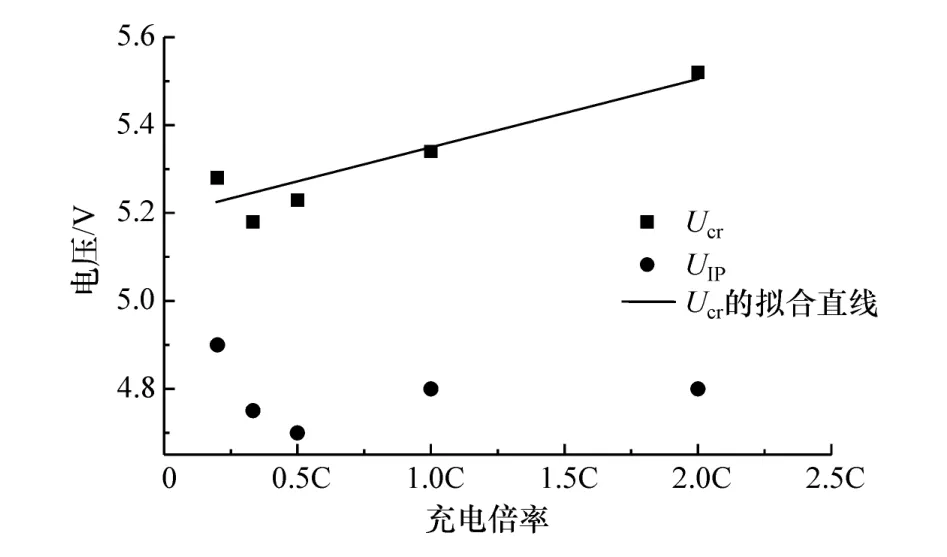

Ucr和UIP随充电倍率的变化情况如图8所示。随着充电倍率的增加,Ucr线性增加,其拟合直线如式(1)所示,其中|Ucr|和|C|是无量纲的数字,分别为Ucr和过充倍率C的绝对值。Ucr拟合直线的和方差(SSE)为 0.008 623,确定系数(R-square)为0.875 4。虽然 UIP的值存在波动,但总是稳定在4.8 V附近。这表明对于本测试所用三元锂离子电池来说,在过充条件下石墨负极中发生析锂反应的起始电压值约为4.8 V。

图8 U cr和U IP随充电倍率的变化情况

此外,由图3(a)和表1可知,在热失控发生时电压的快速下降总是略微提前于温度的急剧上升,在各倍率条件下的过充测试中观察到同样的现象,只是时间间隔有所差异。这为预测即将发生的热失控危险提供了一种可能的手段。

2.3 发生热失控后的电池样品

图9所示为发生热失控后的电池样品。5块电池样品都遭受严重膨胀、起火和爆炸,正负极已经粘连在一起,无法分辨。样品表面仍有部分银白色铝碎片存在,同时,在电池内部烧焦电极表面观察到一些灰烬和银白色物质,推测这些灰烬和银白色物质可能是熔化的隔膜和熔化的正极集流体铝箔。这表明在过充过程中,电池内部温度达到了铝箔的熔点,660℃[19]。此外,在测试 No.1和测试 No.2的负极集流体表面发现许多圆形小孔,怀疑这是由于负极集流体铜箔熔化所致,这种现象表明,在高倍率充电条件下,电池内部温度甚至达到铜箔的熔点1 083.4℃。因此,使用高倍率电流为电池充电更加危险。

图9 发生热失控后的电池样品

3 结论

本文中基于过充实验研究了额定容量为30 A·h的三元软包NCM622锂离子动力电池单体在不同过充阶段和不同充电倍率下的过充行为特性,研究结果表明:

(1)锂离子电池过充至热失控过程可分为4个阶段,随着电池SOC的增加,电池电压逐渐升高,当充电倍率≤1C时,在电压升高过程中观察到一电压平台,当电压达到峰值电压后又略有下降,同时电池表面温度也逐渐升高,而当热失控发生时,电池温度以指数方式急剧升高,电池内部最高温度均超过铝箔的熔化温度660℃;

(2)电池表面最高温度位置不是固定不变的,但总位于电池的中部或底部,对于大多数电动汽车的动力电池系统而言,温度传感器仅设置在电池极耳附近是不合理的,且在大部分测试时间内,最大温差都小于1℃,但是当热失控发生时温差达到最大值485.9℃;

(3)在热失控发生时电压的快速下降总是略微提前于温度的急剧上升,这为预测即将发生的热失控危险提供了一种可能的手段;

(4)充电倍率对锂离子电池过充行为特性影响较大,随着充电倍率的增加,热失控最高温度和峰值电压升高,并且峰值电压与充电倍率呈线性关系,而过充时间和测试结束时的SOC值随着充电倍率的升高而降低。

本研究为富镍三元锂离子动力电池的安全性设计和BMS对过充故障的安全管理提供了参考。