流体动压润滑油膜厚度及油池的荧光测量*

(青岛理工大学机械与汽车工程学院 山东青岛 266520)

光干涉法在油膜润滑实验研究中具有非常广泛的应用,可以有效地测量油膜厚度的分布特性,如弹流出口颈缩现象的发现[1]。但干涉法对所测量的润滑表面光学特性要求严格,且很难用于自由表面上油膜分布的测量。与干涉法不同,荧光法是依靠发光强度对膜厚进行测量,不受摩擦副表面材料反射率的限制,可以对多种工况进行测量。

荧光法在工程领域取得了一系列发展,SMART和FORD[2]提出了利用荧光法测量旋转圆柱体表面油膜厚度的方法。TING、HOULT等[3-4]把荧光测厚法应用到发动机缸套和活塞环之间的油膜厚度测量上,建立了荧光强度和油膜厚度的标定曲线。陆霄露、FOWLL等[5-6]采用激光诱导荧光法分别测量了石英平板、航空发动机汽化喷嘴及弹性密封材料表面的油膜厚度。

在流体润滑领域,接触区内膜厚是判断润滑状态的一个重要参数,其周围油池反映了供油状况[7],直接影响膜厚。因此,掌握围绕接触区润滑剂的迁移特性,有利于对润滑状态的分析。在弹流润滑领域,杜红世[7]、钱善华等[8]应用荧光法研究了弹流接触区周围油池的迁移特性。与弹流润滑不同,面接触流体动压润滑四周存在非对称几何间隙,接触区周围油池动态分布及油膜厚度有其固有规律,郭峰等人[9]利用荧光法对面接触区周围的油池及其膜厚进行了测量,但该方面的研究成果较少。

本文作者探索了荧光法在面接触润滑油膜测量中的应用,建立油膜厚度测量方法;针对剪应变率对荧光强度的影响进行实验研究,寻找合适的润滑油和荧光剂的搭配;建立荧光强度与油膜厚度的单值关系,利用荧光强度对油膜厚度进行测量;同时,对接触区周围润滑剂的迁移特性进行研究。

1 实验部分

1.1 荧光测量装置

荧光法测膜厚装置如图1所示[10]。

图1 荧光测量系统简图

测量系统由荧光探测设备、荧光激发光源、滑块-转盘调节机构组成。荧光探测设备包括激发滤光片、截止滤光片、分色镜及荧光CCD。激发滤光片允许光源中450~500 nm波段的光通过。LED宽波段蓝色激发光源经过扩束器、与光轴成45°的二向分色镜照射到润滑轨道上掺杂荧光探针的润滑油膜上,荧光探针在激发光的照射下,产生荧光。荧光及入射光的反射光经分色镜照射到截止滤光片上,截止滤光片使波长大于500 nm的荧光通过,然后经物镜入射到CCD上进行成像,进而获得接触区及围绕接触区润滑剂的荧光图像,达到测量膜厚及示踪流场的双重目的。实验过程中对试验台进行了遮光处理,背景光对实验结果的影响非常小,可以忽略不计。

1.2 面接触润滑油膜测量系统

面接触润滑油膜干涉测量系统[11]包括玻璃盘、Cr +SiO2析光膜、润滑剂、滑块和红色激光器等。激光光源经过去散斑处理后在各个界面上发生反射和折射,相干的反射光束形成干涉条纹。红光波长大于荧光的吸收波长,掺杂荧光探针的润滑油基本不会产生荧光,避免了荧光带来的干扰。通过干涉条纹的数目判断滑块与玻璃盘的倾角,利用调节螺杆调整滑块的倾角。倾角可以通过式(1)计算得出。

α=mλ2nB

(1)

滑块处于静止状态时,出口最小膜厚h0为0,滑块上任意位置膜厚h可以通过式(2)计算。

h=mλ2n

(2)

式中:m为测量点对应的干涉条纹级次;λ为激光波长,此处为640 nm;n为用阿贝折射仪测量所得润滑油膜的折射率,约为1.46;B是滑块宽度,B=4 mm。

1.3 实验条件

转盘采用K9玻璃,其表面镀有铬膜和二氧化硅膜(Cr+SiO2),反射率控制在20%左右,以保证干涉条纹对比度良好,表面粗糙度Ra为4 nm。实验用滑块为钢块,表面尺寸为4 mm(宽度B,滑动方向)×6 mm(长度L)。润滑油采用PAO8和PEG400,分别为非极性分子和极性分子基础油。实验选用了3种不同的荧光探针,分别为纯度为98%的尼罗红(Nile Red,C20H18N2O2,分子量为318.37,南京奥多福尼生物有限公司生产),纯度为99%的罗丹明6G(R6G,C28H31N2O3Cl,分子量为479.01,阿拉丁试剂(上海)有限公司生产),以及纯度为98%的香豆素6(Coumarin6,C20H18N2O2S,分子量为350.43,西格玛奥德里奇(上海)贸易有限公公司生产),其配比浓度均为0.5 mmol/L,通过磁力搅拌器加热搅拌使荧光剂充分溶解在润滑剂中。实验温度为(22±0.5) ℃,湿度为HR25%~35%。

2 结果与讨论

2.1 荧光剂的选择

由Lambert定律[12]可知,静止状态下,膜厚不变荧光强度不变。流体动压条件下油膜受剪切作用,为了建立光强与膜厚之间的单值对应关系,需要研究剪应变率对荧光强度的影响,选择合适的荧光添加物是应用荧光方法的关键。

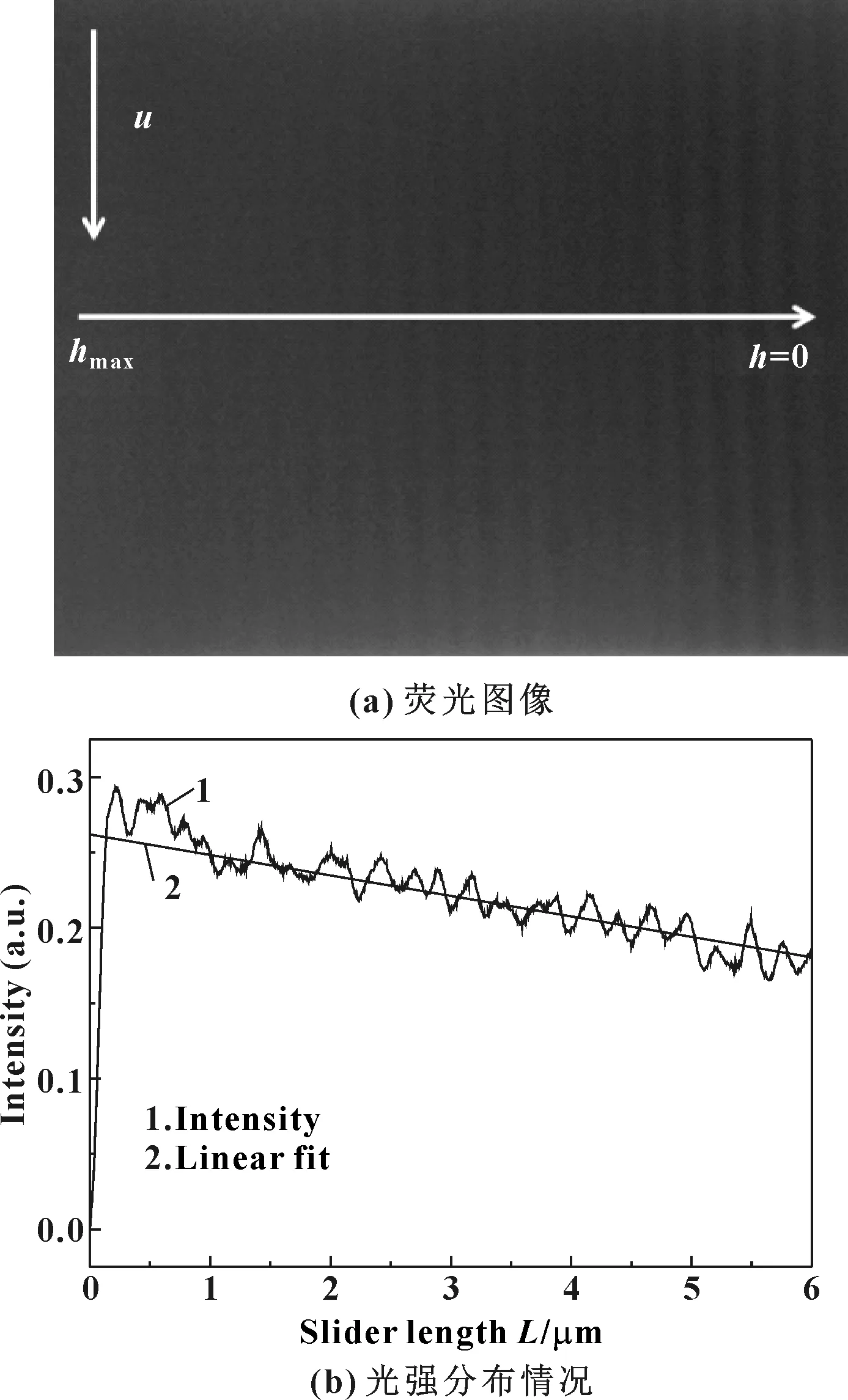

调整滑块方向角,使得沿转盘转动方向油膜厚度为恒定值,润滑油在玻璃盘带动下做纯剪切流动。纯剪切条件下的荧光图像及垂直于速度方向上的光强分布情况如图2所示,可以看到此处荧光强度与油膜厚度成近似线性关系。剪应变率可以通过式(3)得到。

γ·=uh

(3)

式中:γ·为剪应变率;u为玻璃盘转速;h为滑块在选定位置的膜厚。

图2 荧光图像及光强分布情况(PAO8+Coumarin6,u=45.7 mm/s,α=1∶913, w=4 N)

从公式(3)可以看出,膜厚固定,速度的改变将引起剪应变率的变化。选取滑块上一点为测量点,通过改变玻璃盘转速,记录滑块上测量点处的荧光强度随剪应变率变化的关系曲线,如图3所示。

图3(a)所示为取h= 2.3 μm,掺杂Nile red的PAO8润滑剂受剪切作用时,荧光强度随剪应变率的变化曲线,可以看出荧光强度随剪应变率增大而减小。图3(b)、(c)所示分别为掺杂Coumarin6的PAO8润滑剂及掺杂R6G的PEG400润滑剂荧光强度随剪应变率的关系曲线,可以看出,随着剪应变率的增大,荧光强度基本保持不变,即不受剪应变率的影响。需要说明的是图2中,荧光强度随油膜厚度表现为线性变化,而不同油膜厚度处剪应变率并不是常数,也说明了剪应变率对荧光强度无影响,这与图3(b)所示的结果一致。由此可以得出,R6G荧光剂和PEG400润滑油的组合与Coumarin6荧光剂和PAO8润滑油的组合是适合油膜厚度测量的润滑油和荧光剂组合。在后面的研究中针对R6G和PEG400的组合进行具体的实验测量。

图3 纯剪切条件下的荧光强度变化曲线(w=4 N,α=1∶1 828)

2.2 接触区润滑油膜厚度的测量

利用荧光法测量流体动压润滑油膜厚度首先要标定光强与膜厚之间的关系。实验测量了掺杂R6G的PEG400在滑块倾角分别为1∶1 828、1∶1 304、1∶1 014、1∶830、1∶702、1∶608 (对应的干涉条纹数分别为10、14、18、22、26、30)时的荧光图像,如图4(a)所示。在荧光图像上选择像素坐标为(600,400)的点为测量点,通过改变滑块倾角得到该点油膜厚度与荧光强度的对应关系,如图4(b)所示。可以看出,荧光强度与油膜厚度之间呈线性关系,根据标定结果可以求解油膜厚度。

图4 荧光图像及标定曲线(PEG4000+R6G)

利用图4获取的标定结果得到了油膜厚度随速度的变化曲线,如图5所示。

图5 膜厚随速度的变化曲线(PEG400+R6G,α=1∶1 828)

载荷分别为2和4 N,倾角为1∶1 828。将荧光法测量得到的数据与相同实验条件下干涉法测得的数据进行对比,可以看出,两者在相同载荷下的膜厚速度曲线吻合良好。从图5中可以看出:润滑油膜厚度随着速度的增加而增大,随载荷的增加而减小;与弹流润滑不同,载荷对膜厚的影响比较明显;荧光强度随速度的变化关系与膜厚的变化规律一致。

2.3 油池的测量

油池的测量也使用掺杂R6G的PEG400作为润滑剂。滑块周围油池可看作自由表面油膜,图4(b)中的标定结果不能用于其测量,而且二者的膜厚尺度也不在同一数量级。为定量测量油池分布,使用玻璃盘表面上不同体积的微液滴进行标定。假定玻璃盘表面微液滴为球冠,利用球冠体积公式求得液滴最高点的油膜厚度,球冠体积如式(4)所示。

V=16πh(3r2+h2)

(4)

式中:V为液滴体积;h为液滴最高点油膜厚度;r为液滴铺展半径,可通过测量得到。

液滴体积分别为3、4 、5 、9 μL,每个体积实验测试2次。液滴球冠最高点膜厚与光强的对应关系如图6所示,可看作线性关系。

图6 自由表面油滴及光强膜厚标定结果

为了证明实验结果的准确性,实验首先对建立的标定关系进行验证。图7(a)所示是用荧光测量系统测得的滑块侧立面上掺杂荧光探针的润滑油膜的光强分布情况,图7(b)所示为用接触角测量仪测得的润滑剂在滑块侧立面上的分布情况。实验不加载,供油量为3 μL,除测量方法不同外,其他实验条件均相同。如图7(a)所示,沿着润滑剂分布的对称中心线上选定距离滑块1.4 mm处一点为参考点,利用图6中标定结果测得参考点处的膜厚情况。同样地,利用接触角测量仪测得对应于参考点处的膜厚,利用2种不同方法获得的膜厚分布对比情况如图8所示。可以看出,两测量方法测得的结果变化规律一致,利用荧光法测得的实验结果要偏大一点,但差别不大,图8中两方法所测膜厚最大相差13.8%。

图7 两方法测得的润滑剂在滑块侧立面上的分布

图8 两方法测得的滑块侧立面上膜厚分布比较(3 μL, PEG400+R6G)

对围绕接触区的掺杂R6G的PEG400的迁移特性进行研究,实验过程中载荷为4 N,润滑剂供给量为0.8 mL,滑块倾角为1∶1 218。润滑剂围绕接触区(滑块)周围构成一个油池,油池随速度的变化规律如图9所示。可以看出低速时,由于表面力的作用润滑油环绕滑块铺展于立面四周;随着速度增大,接触区对入口处供油的机械分离作用增强,油池开始发生变形;出口处,气穴区的扩大阻碍了滑块两侧立面的润滑油向出口处立面的铺展,因此滑块出口处的油池慢慢退化,仅在出口立面和侧立面相交角处存在和堆积。同时,入口处由于速度的增加,油池内润滑剂的堆积明显增加。

图9 油池随速度的变化(PEG400+R6G,w=4 N,α=1∶1 218)

通过选定代表性的截面对油池的演化过程进行了定量表征,如图10所示。图11(a)—(e)分别对应于图10中划线1—5位置处。需要指出的是利用自由表面上的标定关系不能获得接触区内以及气穴破裂后润滑轨道上(如图11中标定位置所示)的油膜厚度。

图10 截面选择示意图

图11(a)代表出口边油池横向截面,距离滑块出口边缘2.7 mm。可以看到在润滑轨道上低速时存在润滑油堆积,主要来自于两侧立面润滑油的环绕铺展;随着速度的增加,出口堆积的润滑油开始减少,随后产生典型的双侧脊润滑油分布;当速度进一步增加,侧脊之间的距离增加且侧脊呈现变窄的趋势;两侧脊间隙的增加,是因为滑块把油池划分为两个侧脊之后,在表面张力作用下,两条侧脊上的油膜都有向两侧扩展的趋势,速度的增加导致润滑剂回复时间减少,同时两侧脊之间润滑油膜的厚度降低。速度提高以后,离心力作用突出,此时油池外侧比内侧扩展明显。内侧脊与外侧脊对于间隙增加的贡献不同,外脊由于离心力的作用向外扩展的程度要大。

图11(b)代表的是通过接触区的油池横截面,距离滑块出口边缘1.6 mm。润滑剂受毛细作用汇聚在滑块的两侧立面,随着速度的增加,两侧油膜的剪应变率增加,但膜厚变化不明显,代表剪应变率对此处润滑油的铺展影响不大。

图11(c)代表入口处油池横向截面,距离滑块入口边缘0.8 mm。可以看到在润滑轨道上低速时存在润滑油堆积,主要来自于润滑轨道表面和两侧立面润滑油的环绕铺展;随着速度升高,入口润滑剂堆积程度增加并达到最高值;当速度进一步从69.9 mm/s提高到100 mm/s时,润滑剂堆积现象减弱,开始出现双侧脊。

图11(d)代表距入口稍远处油池横向截面,距离滑块入口边缘2.2 mm。低速时,油池外部入口边润滑剂随着速度的提高出现堆积,当速度从1 mm/s提高到45.7 mm/s时,润滑剂的堆积趋势非常明显;随着速度继续提高,润滑油堆积减弱,呈现双侧脊式的分布形态,侧脊之间的距离随着速度的增加而增大。

图11(e)为通过接触区中心的纵向截面,距离滑块左侧立面2.8 mm。可以看出,出口处油膜厚度随着速度的增大而减小;速度从1 mm/s提高到69.9 mm/s时,入口处油膜厚度随着速度的增大而增加,当速度从69.9 mm/s提高到100 m/s时,油膜厚度存在一定程度的下降;入口处轨道上的油膜厚度整体比出口轨道上的油膜厚度大;入口凹陷随着速度的增加而增大。

图11 油池截面1到5上油膜厚度随速度的变化情况(PEG400+R6G,w=4 N,α=1∶1 218)

低速阶段时,滑块入口润滑剂堆积随速度提高有一定程度增加,油池入口处呈现出凸起。当速度增大到某一值时,油池被划分为两个侧脊,随着盘速的进一步提升,润滑剂没有足够的时间回流,导致油池入口区出现凹陷,凹陷程度随着速度的增大而增加。如果进一步提速,离心力作用变明显,从接触区携带的润滑剂一部分用来补充油池,另一部分在离心力作用下流向玻璃盘外侧,甚至被甩出玻璃盘,油池得不到足够的补充。

3 结论

(1)对润滑油膜荧光强度与其所受剪应变率的关系进行了测量,筛选得到了适合油膜厚度测量的R6G和PEG400及Coumarin6和PAO8的荧光剂和润滑油的组合。

(2) 根据测量得出了油膜厚度和光强之间存在单值线性关系,从而给出了接触区膜厚测量和接触区外围油池测量的标定方法。

(3)在滑块-转盘接触流体动压条件下存在一个围绕接触区的油池,低速范围内随着卷吸速度的增加,滑块入口处油池产生润滑剂堆积,速度进一步增加,堆积略减弱;出口处油池随速度增加出现双侧脊分离;而两侧面油池无明显变化。

(4)卷吸速度、表面张力及离心力都直接影响油池形状的演变,油池形状的改变反映了接触区周围润滑剂的流失与补给过程。