汽车铝合金车轮一刀车夹具设计

孙洪胜 郭云松 李灵凤

(①燕山大学,河北秦皇岛066004;②沈阳工业大学材料科学与工程学院,辽宁沈阳110807)

铝合金车轮由于具有重量轻、散热好、平衡性能优良等显著的行驶性能,加之外观精美大气、造型丰富多样等优点,已经在轿车、轻型客车等乘用车范畴内成为客户首选,并占有绝对的市场领先地位。即使在客车、卡车等商用车范畴内,铝合金车轮也持续发力,且后来居上,逐渐取代部分商用车的传统钢制车轮。甚至在高铁、军工、航空领域,性能卓越的铝合金车轮也正在突破一个又一个技术难题,并取得显著成果。

1 铝合金车轮的接刀棱及其产生原因

铝合金车轮是按照铝锭熔炼、毛坯铸造、机械加工、喷涂、成品包装等工艺流程进行制造的。在机械加工阶段,一般又分为三道工序,国内一般称之为机加一序、机加二序、机加三序,也有称之为一工程、二工程、三工程的。三道工序的顺序并没有严格规定,或者稍有交叉,但大同小异。下面简介如下。

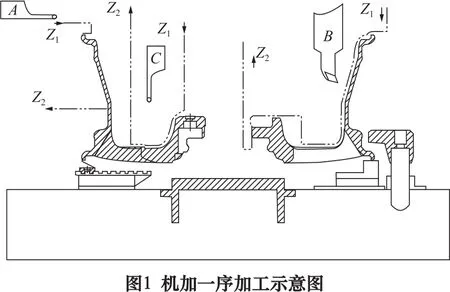

(1)机加一序。如图1所示,在数控车床上,使用一序专用夹具,将毛坯定位、夹紧,接着按照工步A1→A2、B1→B2、C1→C2的走刀轨迹,进行车削加工。

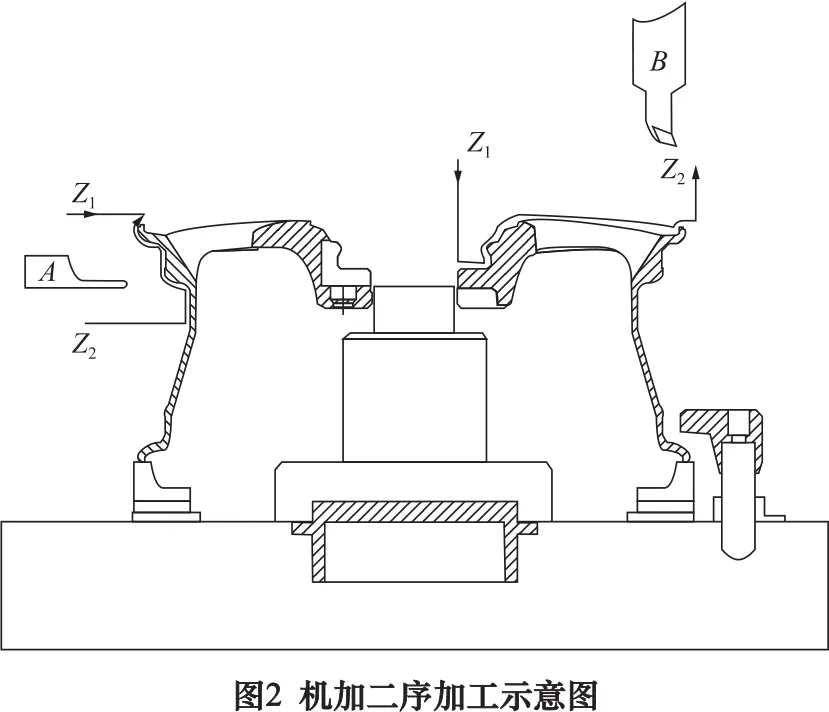

(2)机加二序。如图2所示,在数控车床上,使用二序专用夹具,将毛坯调头定位、夹紧,接着按照工步D1→D2、E1→E2的走刀轨迹,进行车削加工。

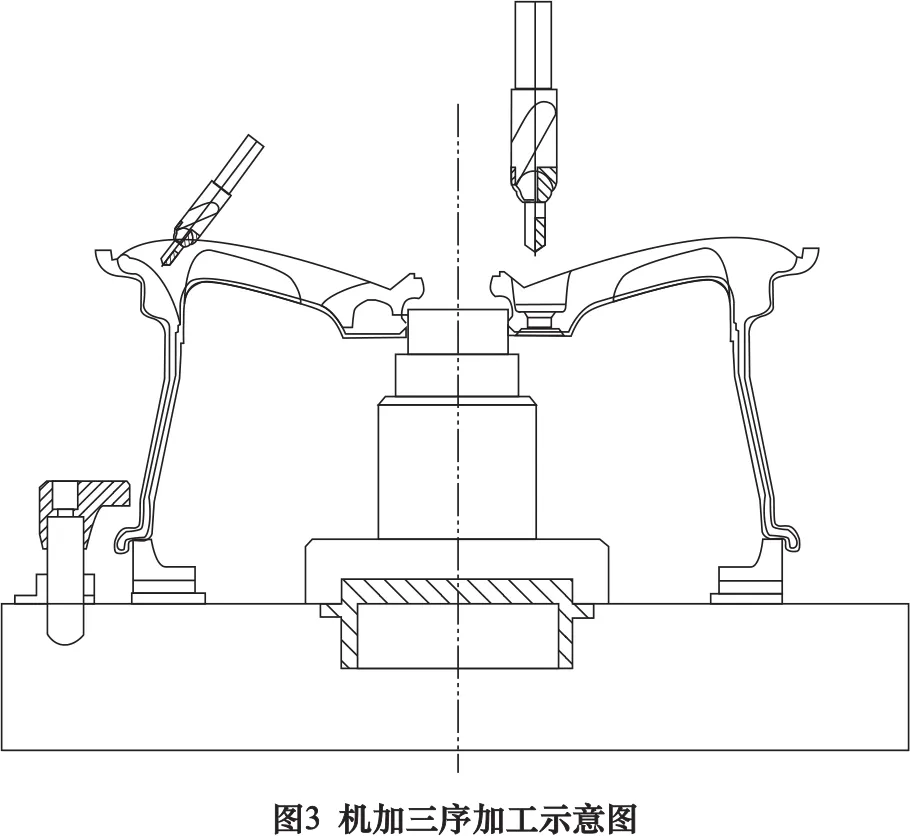

(3)机加三序。如图3所示,在加工中心上,使用三序专用夹具,将毛坯定位、夹紧,接着分别钻削螺栓孔、气门孔、装饰孔等。

根据以上工艺路线,不难看出,铝合金车轮的外轮辋部位是由机加一序的工步A1→A2和机加二序的工步D1→D2组合而成的,是分别在两台机床上加工的。

在铝合金轮毂的整个金属切削过程中,加工变形是不可避免的,同时,由于存在二次装夹造成的定位误差,于是,在几乎所有的机加成品中,都有图4所示的接刀痕迹(台阶),行业内称之为“接刀棱”。接刀棱的存在,一般会导致车轮径向跳动不好、轮辋壁厚不均匀、局部尺寸超差、动平衡不好等质量缺陷。

在上述的走刀轨迹中,接刀棱是不可避免的,虽然有各种整改措施,但仍无法根本杜绝。对于常规的乘用车和商用车来说,接刀棱的存在并不会对车轮质量、整车性能带来过多的影响。因此,在保证车轮性能指标的前提下,汽车厂也认可接刀棱的存在,并给出具体的接收指标。

2 一刀车夹具的结构组成

但是对于高端客户或者其他有特殊技术指标要求的客户来说,就不允许接刀棱的存在了。如高速行驶、极度轻量化的赛车,轮辋壁厚很薄的高端乘用车,特殊要求的军用车辆等,这就要求在机械加工过程中,必须根治接刀棱。

理论上,使用前述的车床夹具,是无论如何也不能根除接刀棱的,其根本原因就是因为夹具的夹紧位置限制了车刀走刀轨迹。

为了解决接刀棱的问题,设计了一种一刀车夹具,如图5所示。该夹具端面定位环15和弹性涨套13固定在底座1上,起到为车轮提供端面(轴向)和径向定位的作用,弹性涨套13上端开口呈圆锥形,和锥形拉杆14头部吻合,锥形拉杆14下端和联结套3固定在一起,防转销12安装在15上,起到带动车轮转动的作用,气密胶圈11安装在端面定位环15和底座1中间,形成气密检测回路,上盘10和下盘7通过螺钉6组合在一起,然后用螺栓5与底座1联结,在外缘部位形成内、外两个环形回路,内侧回路安放钢珠8,外侧回路安放橡胶环9。

铝合金车轮一刀车夹具结构组成和特点如下。

(1)弹性涨紧部分。包含弹性涨套13、锥形拉杆14,和常规的芯轴定位方式不同,弹性涨套能够根据车轮中心孔直径的大小自动涨紧,彻底消除中心孔径向定位部分的定位误差,使车轮的径向跳动更小。

(2)定位检测部分。如图5、图6所示,在底座圆筒部位、端面定位环内部,预先制作了通气孔,形成气路,将压缩空气从主轴鼻端引流到底座部分,并最终引导到端面定位环上表面。如果车轮定位不好、车轮放置不正、车轮法兰面翘起,此时压缩空气会从气孔泄漏。只有当气孔被车轮法兰面贴平时,法兰面堵住气孔,使压缩空气不泄漏,机床才会正常工作。

(3)辅助支撑部分。为了避免车削过程中产生震刀、让刀和切削变形,在夹具中间部位,设置了辅助支撑部分,即上盘、下盘、钢珠、橡胶环组合。当机床主轴高速旋转时,在离心力的作用下,钢珠向外侧滑动,并挤压橡胶环9,使橡胶环9顶住车轮17下缘内侧,给车轮提供内部支撑。

3 一刀车夹具的工作模式

工作之前,先将底座1用螺栓2联结在数控车床的主轴101鼻端上,并用锁紧螺钉4把联结套3和数控车床的主轴拉杆102联结在一起,这样就可以正常工作了(图6)。

工作时,首先安放待加工车轮工件17。此时,需要确保工件17法兰面和端面定位环15接触、贴平,如果贴不平,泄气孔会漏气,触发机床报警;同时,防转销12需要插入到任意一个螺栓孔中。然后,锥形拉杆14在主轴拉杆102的作用下向下运行,并将弹性涨套13向外涨开,从而撑在工件中心孔部位,起到径向定位和夹紧的作用。至此,工件的定位、夹紧工作基本完成。

然后启动数控车床,数控车床主轴旋转,并带动底座1旋转,相应的,安放在上盘10和下盘7外缘部位的钢珠8,在离心力的作用下,向外侧滑动,并挤压橡胶环9,使橡胶环9顶住车轮17下缘内侧,给车轮提供内部支撑。

此时,就可以进行车削加工了,X1→X2即为车刀的走刀轨迹。由图6可以看出,车轮的外轮辋部位再也没有夹具干涉了,可以由一把车刀连续加工而成了,因此,就不会出现接刀棱了。

4 结语

按照常规的加工工艺,接刀棱是不可避免的。这制约了铝合金车轮品质的提高,也或多或少地降低了产品的合格率。本文根据铝合金车轮的加工特点,设计的一刀车专用夹具,具有减震效果良好、装夹可靠、定位误差小等优点。图7即为现场使用实景,现场使用证明,该夹具能彻底消除接刀棱的困惑。