某碎屑岩油藏油井蜡堵原因剖析及对策

王彦青

(中海油天津分公司,天津 300459)

1 概况

M油藏主力目的层埋深6500~7000m,原始地层温度162.5℃,原始地层压力71MPa,饱和压力36MPa,属于轻质油,产出天然气以溶解气为主,地面原油密度0.8130g/cm3(20℃),凝固点-16~-30℃,含蜡 1.67~9.23%,平均 5.45%,含硫0.12-1.53%,平均0.71%,胶质+沥青质含量3.03~17.0%,平均9.44%。2010年投入开发以来,46口结蜡井累计清蜡2300井次,严重遇阻245井次,严重遇阻率10.7%,2018年清蜡507井次,严重遇阻68井次,严重遇阻率13.4%,M油藏油井出蜡现象严重[1]。

2 出蜡影响因素分析

2.1 油品性质

原油中含有蜡、胶质、沥青质含量越高,原油析蜡点越低,结蜡越容易。M油藏平均含蜡量为5.45%,平均胶质和沥青质含量9.44%,而46口结蜡投产时平均含蜡量为9.01%,平均胶质和沥清质量含量13.2%,因此高含蜡、高胶质、高沥青质含量是油井出蜡主要因素。

2.2 油井开采条件

M油藏45口油井首次发生蜡堵时间距离投产时间平均间隔624天,说明油井在投产初期清蜡时未发生严重遇阻,随着生产时间的延长,原油开采条件发生变化,比如地层压力下降,原油开始脱气,原始组分发生变化,粘度增大,蜡在原油中溶解度下降,开始出现蜡结晶。石蜡析出附在井壁上,导致机采井抽油杆下行遇阻无法正常生产。M油藏主力目层油藏中深6750m,原始地层温度170℃,温度梯度2.42℃/100m,原油析蜡温度40℃,可确定油井在1378m以上会发生结蜡问题[2-3]。

2.3 胶质组分降低

M油藏46口蜡堵井投产时平均胶质和沥青质含量13.2%,平均胶沥比3.24,发生首次蜡堵时平均胶质+沥清质含量5.43%,平均胶沥比0.64,平均胶沥比下降2.6,胶质组分损失后会导致沥青质组分析出,一方面为结蜡提供结晶核,另一方面析出的沥青质与蜡、砂等机械杂质形成异物在井筒内部处形成堵塞(图1),导致清蜡严重遇阻。

图1 析出沥清块与蜡混合物

2.4 原油中杂质含量

原油中含有杂质物质较多,比如砂、泥、悬浮颗粒等,提供蜡晶析出后依附条件。46口井中有12口地层出细粉砂,占比26%,具体见图2。

图2 析出砂泥与蜡混合物

3 出蜡井治理

M油藏油井出蜡严重,经过多年现场实践,制定了一系列治理手段,基本实现出蜡井治理,措施成功率100%,具体包括三方面[4]。

一是现场井口钢丝绳配合通井规清蜡。清蜡遇阻时根据现场工具重量及钢丝张力变化情况,总结出“一扩、二小、三通、四组合、五清蜡”的处理方法,即油井出蜡遇阻后先实施油嘴扩大,提高流体对油管内壁的冲刷能力,然后选择小型通井规逐级通井,或选择上面大下面小工具的组合方式一次下放工具,多次通井清蜡堵,简便快捷。

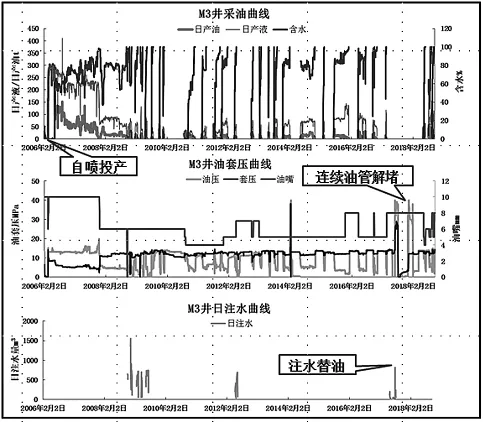

二是对结蜡严重井采取解堵措施。采取“一洗、二药、三连、四钻”的解堵措施,即热洗、沥青分散剂、连续油管、钻磨,首先如油井严重遇阻,刮蜡工具窜无法下放,则需先进行热洗处理,油管内壁被结蜡堵死或反洗不通,需要向油管内挤入清蜡剂或沥青分散剂对蜡堵位置进行溶解,若不能解决蜡堵问题或蜡堵位置较深,则需配合连续油管解堵,先挤分散剂或清蜡剂,然后再挤入热油进行解堵,如仍不能解决蜡堵,说明油管内已被严重堵塞,必须进行钻磨解堵,如图3所示。M3井注水替油过程中油压上升快,开井油压下降快,井筒内部存在堵塞,现场通井规通井证实蜡堵,未成功,后实施连通油管通井,辅助沥清分散剂和热油解堵,油压快速恢复,表明井筒已通,开井生产后阶段累增油1830吨,效果较好[5]。

图3 M3井采油生产曲线

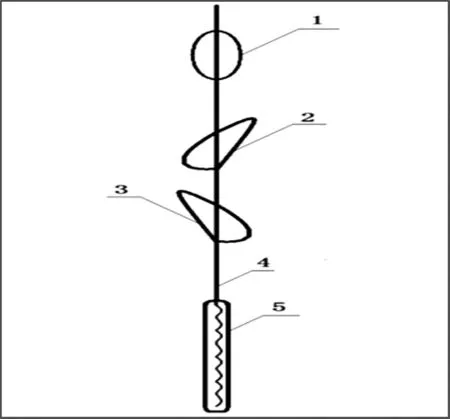

三是对结蜡严重井使用电磁复合清蜡,装置是由环形刮蜡片、左刀刮蜡片、右刀刮蜡片、提升电缆、电磁加热清蜡杆组成,在提升电缆上依次设置环形刮蜡片、左刀刮蜡片、右刀刮蜡片、电磁加热清蜡杆,电磁加热清蜡杆的作用是给油管内的蜡进行快速加热,降低蜡的粘度和对油管内壁的粘附力,左刀刮蜡片、右刀刮蜡片、环形刮蜡片是分别从左侧、右侧、四周等不同角度刮削油井内的结蜡;提升电缆的作用是给电磁加热清蜡杆输送电能,目前仅现场实施试验3井次,成功率100%(图4)。

图4 电磁复合清蜡装置结构示意图

4 结论及建议

1)对油井出蜡机理进行研究,包括溶液理论、结晶理论、吸附理论、扩散理论等。

2)对M油藏影响油井出蜡因素进行分析,包括油品性质、油井开采条件、胶质组分降低以及原油杂质含量等。

3)对M油藏制定现场清除蜡治理对策,措施成功率100%。

4)本文取得的认识及方法,可为其它同类型油藏提供经验。