一种组合式直升机载导弹发射装置架体结构设计*

张大治,薛海瑞,秦 刚,鱼江侠

(西安现代控制技术研究所,西安 710065)

0 引言

直升机载导弹发射装置是用于悬挂、发射或投放机载导弹的机电一体化产品,其特征是在导弹发射时赋予导弹一定的初速度和初始射向,是直升机载导弹武器系统的重要组成部分[1]。

机载发射装置作为纽带承担导弹在载机上的安装、悬挂和发射[2],应具有足够的强度和刚度,结构元件能耐受振动和冲击,以确保在各种力学环境中,实现其所有预定功能、性能。发射装置力学环境主要指在起飞、着陆、挂飞、发射和运输过程中需要承受的气动力、惯性力以及导弹传递的集中力,表现为静载、振动、冲击等[3]。

发射装置架体是发射装置的骨架和主要承力件,其强度和刚度决定了发射装置是否能在各种力学环境中正常工作。由于架体构型较为复杂,以往直升机载导弹发射装置架体多采用铝合金铸造一体成型,但在发射装置生产过程中发现,虽然铸造工艺能够实现较为复杂的架体构型,但是也存在着产品重量一致性差、内部铸造缺陷不易发现、铸造成品率较低、满足航空产品铸造要求的厂家有限等问题。文中提出了将发射装置架体设计为上、中、下架及底板等共六部分组合的设计方案,通过机加成型、组合安装,解决上述问题。

1 发射装置架体结构设计

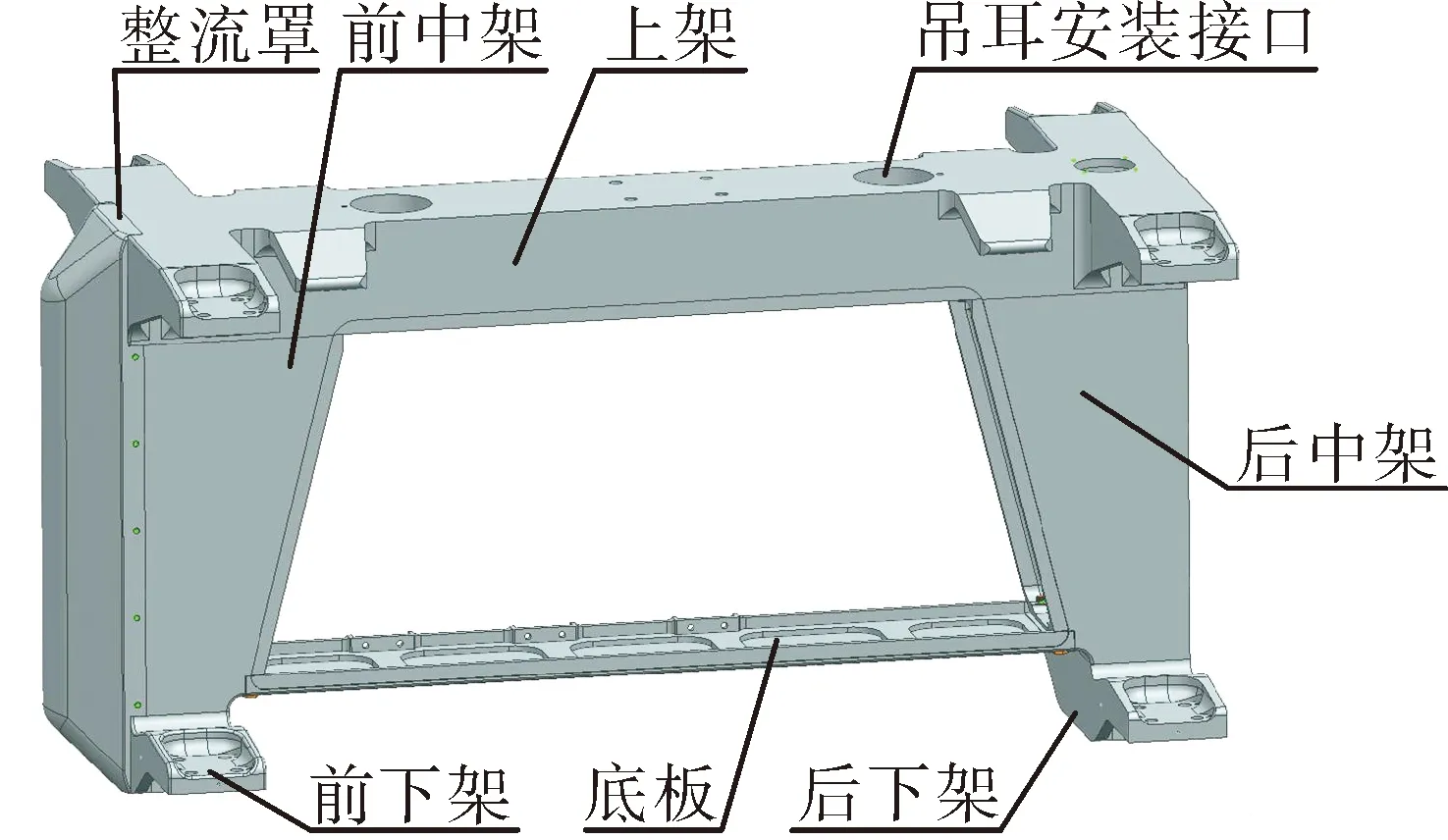

发射装置架体设计为上架、前中架、后中架、前下架、后下架、底板六部分组成,相互间设计有安装定位接口,并通过螺栓连接为一个整体,见图1。上述组成发射装置架体的6个部分,均采用铝合金预拉伸板机加成型,这样避免了铸造成型所带来的重量一致性差、内部缺陷、成品率较低、满足要求的铸造厂家有限的问题。

图1 发射装置架体组成

上架和下架的左、右两边各安装有一根发射导轨(共4条导轨),每根导轨可挂装一发导弹。上架上部有两个吊耳安装接口,安装吊耳后,发射装置可挂装于直升机的随动挂架下。为了减小飞行阻力及导弹发射时发动机尾焰对发射装置的影响,在架体前部设计了整流罩。

2 架体结构的有限元计算

发射装置在挂装、运载导弹,并随载机挂飞的过程中,要承受载机平台的振动、冲击等复杂恶劣的力学环境。同时,架体是发射装置的骨架和主要承力件,是安装导轨总成、发控单元等零、部件的基体;架体上设计有吊耳安装接口和止动器支撑座,用于与载机挂装。

由于该发射装置架体是通过螺栓将上架、前中架、后中架、前下架、后下架、底板6个部分组合安装在一起的,其结构强度能否满足相关的振动、冲击要求,就显得非常关键和重要。

设计中,采用ANSYS有限元软件,对发射装置架体在振动、冲击环境下的工作情况,进行有限元分析计算。

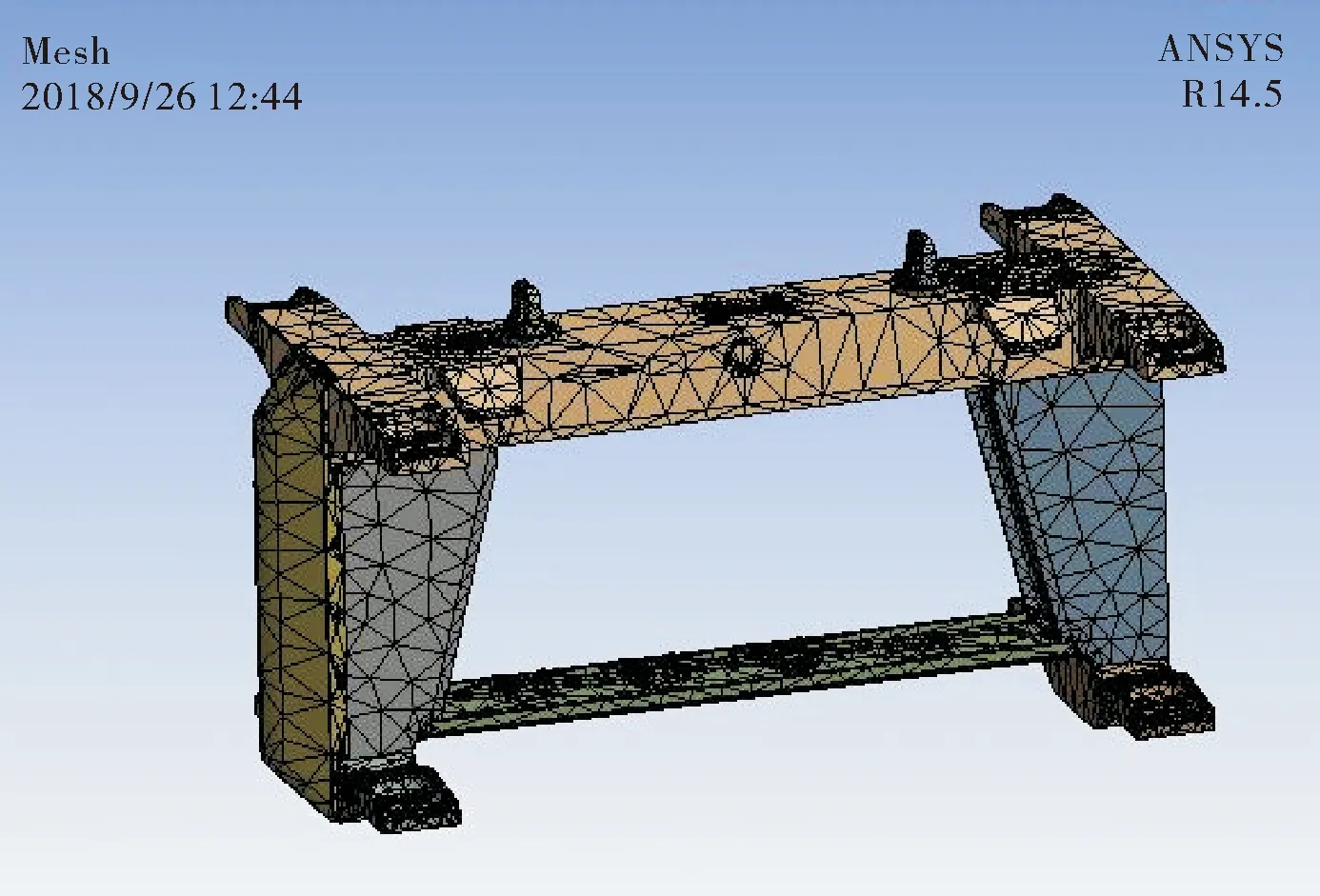

2.1 创建有限元模型

通过在UG中对架体建模,并将架体模型导入ANSYS中,对模型进行网格划分,得到有限元模型,如图2所示。

图2 发射装置有限元模型

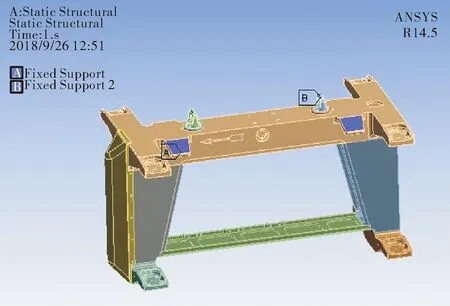

2.2 施加约束条件

发射装置在直升机随动挂架上的连接方式为:前后吊耳受向上的拉力、发射装置前后左右4个止动面受向下的压力,拉力和压力共同作用,将发射装置固定在载机的随动挂架下。在分析时,将前后吊耳及4个止动面设置为固定约束,模拟发射装置与随动挂架的连接。约束条件施加见图3。

将上架、前中架、后中架、前下架、后下架、底板6个部分之间的安装定位面设置为接触面,螺栓连接设置为绑定约束,模拟其组合安装。

图3 模型约束条件

在发射装置上安装4发重量和重心与导弹一样的质量点。此外,还对模型施加了竖直向下的标准重力加速度。

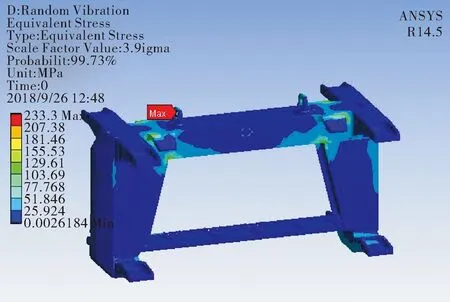

2.3 随机振动分析计算

在发射装置随载机挂飞的过程中,直升机组合外挂的环境特性是复杂的周期波形[4],依据GJB150.16A-2009军用装备实验室环境试验方法:振动试验及某型直升机的振动条件,对发射装置在X(轴向)、Y(垂向)、Z(侧向)3个方向进行了随机振动分析计算。

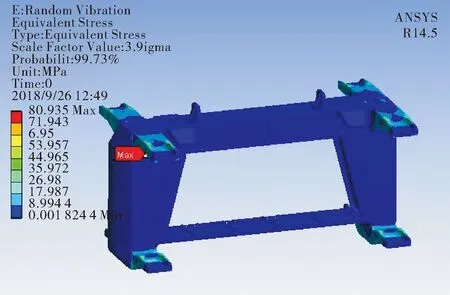

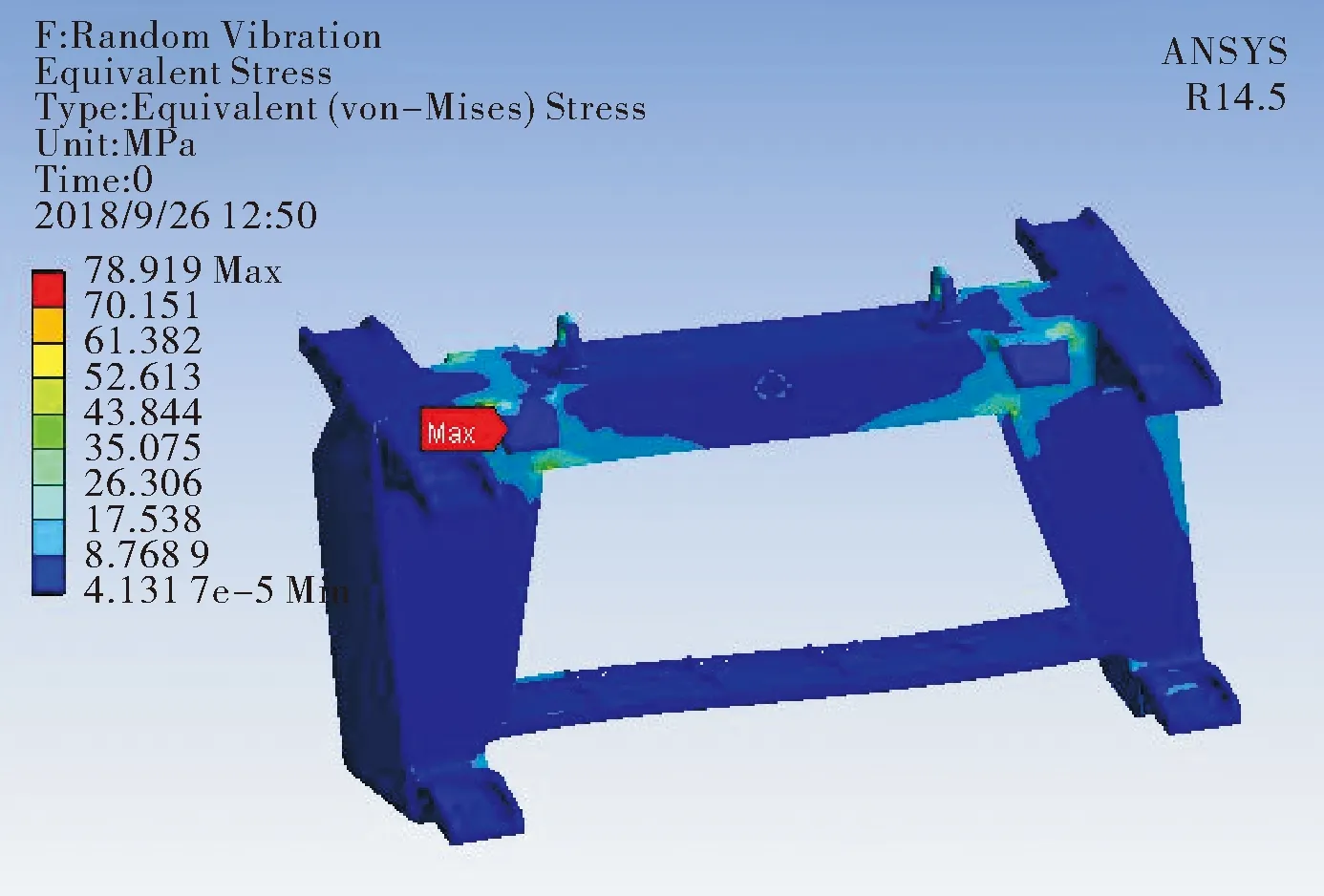

在分析计算中,将按照基于高斯分布的三区间法,得到3σ应力,3个方向的分析结果见图4、图5、图6。应力最大值233.3 MPa,发生在X向随机振动时的发射装置架体上。发射装置的架体材料的σb=395 MPa,σs=285 MPa,最大应力值未超过架体材料的屈服强度,变形为弹性变形。

图4 发射装置X向(轴向)随机振动3σ应力图

2.4 冲击分析计算

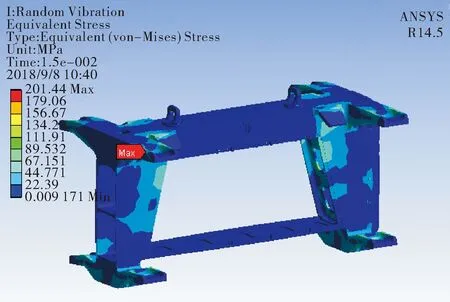

在发射装置随载机挂飞的过程中,承受载机平台的冲击载荷,此种冲击载荷在没有实际测量数据时,可用经典脉冲的冲击复现冲击波形[5]。采用表1的冲击条件,对发射装置在X(轴向)、Y(垂向)、Z(侧向)3个方向进行冲击分析计算。

冲击载荷为20g后峰锯齿波,持续时间为11 ms,3个轴向的分析结果见图7、图8、图9。应力最大值201.44 MPa,发生在Z向冲击时的发射装置架体上,最大应力值小于架体材料屈服强度,材料属于弹性变形,结构强度满足要求。

图5 发射装置Y向(垂向)随机振动3σ应力图

图6 发射装置Z向(侧向)随机振动3σ应力图

表1 冲击条件

图7 发射装置X(轴向)冲击应力图

图8 发射装置Y(垂向)冲击应力图

3 试验验证

随机振动、冲击是对发射装置架体的材料疲劳性能和结构强度的考核,分析计算结果的应力值可作为结构设计的参考,但为了验证该型发射装置架体组合设计方案的可行性,最终还要通过实验室的随机振动、冲击试验来对架体结构进行试验考核。

图9 发射装置Z(侧向)冲击应力图

试验中,将重量、重心与导弹一致的配重弹挂装于发射装置导轨上,并通过专用的振动工装,将发射装置安装于振动试验台上。分别按照随机振动条件和冲击条件,控制振动试验台,对发射装置进行随机振动试验和冲击试验的考核。试验结果表明,该型发射装置的组合式架体工作正常,满足结构性能的要求。

4 结论

针对以往直升机载导弹发射装置架体多采用铸造一体成型,存在着产品重量一致性差、内部铸造缺陷不易发现、铸造成品率较低、满足要求的铸造厂家有限等问题。提出了将发射装置架体设计为6个部分,通过机加成型、组合安装解决上述问题。此设计方案在保证发射装置架体气动外形不变的条件下,发射装置架体的重量一致性好,便于轻量化设计;成本与铸造方案相当(考虑到铸件废品率较高的因素);可以通过更换零件对发射装置架体进行维修,维修性较铸造方案好。

通过ANSYS软件对该发射装置进行建模与分析计算,并进行了随机振动试验和冲击试验的考核。表明该型发射装置架体的组合设计方案可行,满足结构性能的要求。