超燃燃烧室肋片/凹腔结构组合数值研究*

杨文佳,高 峰,王应洋,马新鹏

(空军工程大学,西安 710051)

0 引言

为提高燃料穿透深度和掺混率、增强超燃燃烧室稳定火焰能力以进一步改善超燃冲压发动机性能,国内外学者提出了多种强化掺混措施,如采用斜坡、支板、凹腔等被动式掺混增强装置[1-3]。单一装置有着自己独到的优势,也存在着不足,将不同装置组合运用能达到取长补短的目的,因此,研究掺混增强装置的组合使用具有十分重要的意义[4-6]。

近期,国外学者对支板结构进行了改造,提出肋片结构,能较大提高燃料穿透深度,增大掺混率,且不会造成更大总压损失,颇具应用前景[7-12]。由于具有优秀的稳定火焰能力,凹腔装置自20世纪末首次在俄罗斯超燃冲压发动机中得到应用起一直备受关注,也逐渐得到广泛运用[13]。为进一步提高流场掺混效率和稳定火焰能力,研究人员开始将肋片与凹腔进行组合,展开相关研究。R.Gruber和M.R.Pohlmen等通过试验研究和数值仿真分析了肋片与凹腔组合情况下肋片尺寸对燃烧室性能的影响[14-15];Rama A.Balar对肋片后射流不同喷射角度的影响展开了深入研究[16];国内金劲睿研究了前置肋片对凹槽火焰稳定器混合特性的影响:与传统结构相比,前置肋片能减小总压损失,增大射流的穿透深度,并获得更为均匀的燃料分布[17]。目前,国内相关文献较少,国外报导也更多的集中在肋片结构尺寸等对燃烧室的影响,鲜有深入分析不同凹腔结构带来的影响。

为更全面的了解肋片凹腔组合结构中不同凹腔结构对燃烧室的影响,文中运用数值模拟的方法,深入分析了组合结构机理,并针对不同凹腔长深比和凹腔后壁面倾角对超燃燃烧室增强掺混能力和减小总压损失等的影响进行了研究,为超燃冲压发动机的设计改进提供重要参考。

1 算例设置与网格划分

1.1 模型与网格划分

为深入研究肋片/凹腔组合结构超燃燃烧室中凹腔结构对流场的影响,文中参考文献[15]和文献[18]设置了凹腔长深比分别为L/D=2、3、4、5和凹腔后壁面倾角为α=30°、45°、60°、90°等8个不同算例。图1为凹腔长深比为L/D=3、凹腔后壁面倾角为45°时超燃燃烧室的基本构型。为排除其他因素干扰,超声速燃烧室采用矩形截面自由通道构型,由图(b)可知,燃烧室高为25.4 mm,宽为24 mm,总长为180 mm,肋片高5.6 mm,距离燃烧室入口35 mm。凹腔深度为D=14 mm,凹腔长度为L=42 mm,凹腔后缘角为45°。为方便建模与计算,喷孔采用边长a=1.24 mm的正方形(面积与直径d=1.4的圆孔等效),与肋片的距离为2d。算例来流马赫数Ma=2,总压Pt=850 kPa,静压p=108 kPa,总温Tt=300 K,气流成分的质量分数αO2=23.2%,αN2=76.8%,喷孔处乙烯喷射总压Pt=20 000 kPa,静压p=1 400 kPa,总温Tt=1 200 K。

用Fluent软件进行仿真求解,选择肋片类喷注装置数值模拟中用的较多的SSTκ-ω湍流模型,采用无滑移壁面。用ICEM对所有计算域进行结构化网格划分,并在肋片、喷孔以及凹腔壁面附近进行网格加密处理,第一层网格节点距离壁面1μm,各模型的网格数为300万左右,图2为超燃燃烧室网格示意图。

图1 燃烧室构型示意图(mm)

1.2 凹腔算例验证

为了验证SSTκ-ω湍流模型在模拟超燃燃烧室凹腔结构中燃料掺混流动的准确性,在此以美国帕特森空军基地(force research laboratory air)的实验模型为基础设置了算例验证,此处的算例验证采用了Gruber[20]等进行了多次试验和数值模拟研究的二维凹腔。由图3可知,二维凹腔的入口高度为131 mm,凹腔的前壁面和后壁面分别距离入口和出口均为91.1 mm,凹腔长度为26.67 mm,深度为8.89 mm。运用SSTκ-ω湍流模型,采用结构化网格,并对凹腔附近以及壁面进行网格加密,总网格数为30万左右。算例来流的马赫数Ma=3,总压Pt=0.69 MPa,总温Tt=300 K。

图2 燃烧室网格示意图

图3 计算域模型(mm)

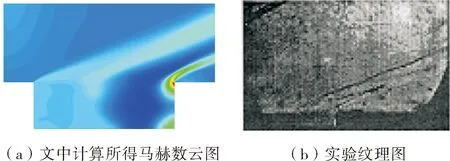

图4、图5分别展示了数值模拟计算所得的凹腔内部流线图以及凹腔附近压强等值图和文献[20]结果的对比图,图6为仿真马赫数云图和实验纹理图。对比分析可得,数值模拟计算得到的凹腔内部漩涡的大小和文献[20]结果相近,且相对位置也基本一致,凹腔附近的激波分布也与文献[20]所得结果基本吻合。

图4 凹腔内部流线图

图7为数值模拟所得的凹腔壁面静压分布图以及文献[20]所得结果,分析可得,凹腔前壁面以及凹腔的前半部分底部壁面静压值保持稳定,及至凹腔中部,下壁面的静压值开始减小,这可能是凹腔内出现漩涡,发生耗散作用的影响。在凹腔后半部分下壁面附近静压值开始增大,这可能是流场受到了后壁面挤压作用导致的。在凹腔后壁面,静压值先减小再增大,这可能是后壁面附近的激波引起的。对比可得,数值模拟的结果与文献[20]所得的结果基本一致,说明文中采用的湍流模型能较好的模拟凹腔的流场。

图5 凹腔附近压强等值图

图6 纹理图与马赫数云图对比

图7 凹腔壁面静压分布

1.3 网格无关性验证

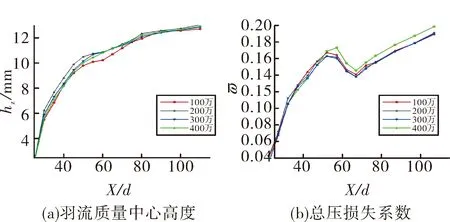

文中对长深比为3、凹腔后壁面倾角为45°算例设置了四种不同密度网格来进行网格无关性验证,网格数分别为100万、200万、300万和400万。图8即为不同网格下算例的羽流质量中心高度和总压损失曲线图。由图8可知,在燃烧室前端,各曲线几乎重合,及至凹腔附近,曲线才有了较为明显的差异,这可能是因为凹腔附近流场更为复杂,因此在后续研究中可以在凹腔附近进行适度的网格加密以提高计算准确度。随着网格数的增加,曲线间的差异越来越小,300万的曲线和400万的曲线根式几乎相同,因此,考虑到仿真精度要求与计算条件限制,此后的算例都采用300万左右数量的网格数。

2 结果分析

2.1 凹腔长深比对超燃燃烧室性能的影响

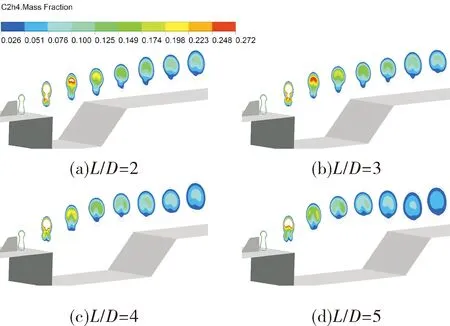

图9分别是各算例X=25d、30d、35d、40d、45d、50d、60d、70d切面上当量比0.4≤Φ≤5.5乙烯组分云图与Φ=0.2等值线图。云图大小表征可燃混合区的面积,云图外为当量比Φ=0.2等值线,等值线包含范围表征流场混合区的面积。由图可知,乙烯喷入燃烧室后迅速与空气进行混合,在X=30d切面处,各算例均存在大范围的高乙烯浓度区域;及至X=35d切面处,长深比为2的凹腔算例中仍存在大面积高浓度区域,随着长深比的增大,算例中乙烯高浓度面积越来越小,长深比达到5时,不再存在高浓度区域。由此可得,凹腔长深比越大,乙烯的扩散速度越快。值得注意的是长深比为5算例中X=60d切面处,乙烯混合区域存在较明显整体下降,这可能是由凹腔内漩涡的卷吸作用导致的。

图8 网格无关性验证

图9 乙烯组分云图与等值线

图10 压强云图

图10为不同凹腔长深比算例燃烧室对称截面压强云图,观察云图可知,虽然各算例凹腔长深比不同,产生于肋片上后缘的激波位置和大小基本没受到影响,随着来流运动,都通过壁面折射在燃烧室中形成激波串。对比发现,凹腔长深比为2、3两算例燃烧室前半部分的激波分布与大小基本一致,长深比为3算例燃烧室后半部分激波串强度也稍低于长深比为2算例,同时,在其凹腔后壁面开始出现高压区域;长深比达到4后,凹腔对应上壁面处和凹腔后壁面上缘处高压区域显著增大,激波强度明显增强。激波能引起来流速度减小,将导致产生总压损失,因此,凹腔的长深比不应过大。

图11 不同算例流场特性参数数值

为进一步定量分析不同凹腔长深比下燃烧室流场的差异,图11为流场可燃混合区面积、最大乙烯浓度衰减曲线、羽流质量中心高度和总压损失系数曲线图。图11(a)可以看出,各算例乙烯可燃混合区域面积都以较快速度逐渐增大,在燃烧室后端增长速度有所降低,长深比为5时混合区域面积的增长速度最大,混合区域的面积也相应的大于其他算例,说明长深比的增大提高了乙烯的扩散速度,这一点从最大乙烯组分浓度衰减曲线图也可以得到。由图11(c)可知,各算例中射流的羽流质量中心高度都从X=25d处就开始迅速提升,及至X=70d处基本不再出现较大变化。凹腔长深比的不同给凹腔位置处的射流羽流质量中心高度带来较大影响,表现为随着长深比的增加而高度越高,而对于长深比为5的算例,在X=60d处,射流高度开始出现下降,导致各燃烧室后端的羽流高度基本一致,这与定性分析的结果吻合。

对比分析图11(d)可知,凹腔长深比为2、3算例的总压损失系数曲线的后半部分值相差不大,长深比为4、5算例中燃烧室后半部分的值也基本一致,均明显大于前两者。说明随着凹腔长深比的增大,总压损失系数逐渐增大,这是由长深比较大时凹腔后缘产生了的较强激波导致。总体看来,凹腔长深比为3时,不但能较大的提升射流的穿透深度,增强燃料与来流的掺混,同时,也不会带来较大的总压损失或者导致流场畸变。

2.2 凹腔倾角对燃烧室性能的影响

为进一步定性分析肋片凹腔倾角对燃烧室性能的影响,图12显示了各算例X=30d、35d、80d切面上当量比Φ≥0.4的切面上乙烯组分云图。对比分析可知,在X=30d切面上,各算例的乙烯组分扩散范围和浓度分布基本一致;在X=35d切面,各算例乙烯扩散范围也相差不大,但倾角为30°算例云图中间的较高乙烯浓度范围稍大于倾角为45°算例,倾角为90°算例则是明显大于倾角为45°算例;在X=80d切面,倾角为45°算例云图中间较高乙烯浓度范围明显小于其他算例,此外,该算例的乙烯喷射高度明显高于其他算例。值得注意的是,前两算例的乙烯云图最低界低于后两算例,这可能是由于凹腔漩涡的卷吸作用导致。由此可知,倾角为45°时,燃烧室乙烯扩散速度最快,且喷射高度高于其他算例,但总的来说,倾角的变化对乙烯喷注高度和扩散速度的影响不太明显。

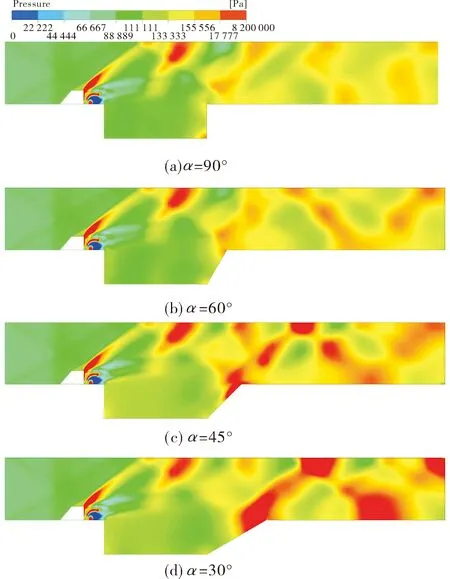

图13为不同倾角算例燃烧室对称截面上压强云图。对比可知,各算例产生于肋片上后缘的激波均经过壁面折射在燃烧室内产生激波串,激波串的位置基本相同。倾角为90°和60°时,两个算例均在凹腔对应的燃烧室上壁面位置产生了高压区,后者的激波串强度稍高于前者。及至倾角为45°后,激波串强度有了较明显的增大,并在凹腔的后壁面上也产生了一个较大范围的高压区,当倾角为30°时,凹腔对应燃烧室上壁面处高压范围和强度基本不变,而凹腔后壁面上高压区范围及燃烧室后半段激波串强度却明显增大,因此可得,凹腔后壁面倾角不应过小。

图12 乙烯组分云图与等值线

图13 压强云图

图14给出了各算例对称面上展向流线图。观察对比可知,各算例凹腔内都形成了展向涡,倾角的改变会相应的导致凹腔大小的改变,进而会导致凹腔内展向涡大小的改变,观察可知,倾角为30°时,凹腔内展向涡最大,凹腔卷吸能力相应越大,稳焰能力也最强;此外,随着凹腔倾角的减小,凹腔处剪切层的宽度和燃烧室后半段流线的高度稍有增加,这有利于提高射流高度和燃料掺混;倾角为30°算例燃烧室后半段流线存在小波动,这可能会给乙烯的扩散和喷注高度等带来一些影响。

图14 对称面流线图

图15 不同算例流场特性参数数值

为定量分析不同凹腔倾角下射流掺混与穿透效果,图15分别为流场可燃混合区面积、羽流质量中心高度、最大乙烯浓度衰减曲线和总压损失系数曲线图。由图15(a)可得,各算例可燃混合区面积逐渐增大,小倾角算例值稍大于大倾角算例值,但总体来说倾角变化对可燃混合区域面积的影响不大,这与乙烯组分云图定性分析结果相符;图15(b)可知,随着来流流动,各算例羽流质量中心高度逐渐提高,前期趋势基本一致,及至凹腔中部位置,小倾角算例羽流质量中心高度开始较明显的高于大倾角算例。此外,两图中倾角为30°算例的后半段曲线都存在明显波动,这与对称截面流线图分析结果一致。

从乙烯最大浓度衰减曲线图可以看出,各算例中乙烯浓度都随着流动而减小,前期衰减速度快,后期相对平缓,在凹腔处,倾角越小衰减速度相应较大,但影响不明显。观察图15(d)可知,随着凹腔后壁面倾角的减小,总压损失逐渐增大,且随着角度的减小,倾角变化对总压损失的影响越明显,这与压强分布云图分析结果一致。总体而言,倾角的变化对燃烧室的影响不太明显,倾角减小仅能较小的提高燃料的喷注高度,同时,也增大了燃烧室总压损失。综合考虑,可以选取45°倾角的凹腔结构。

3 结论

文中运用数值模拟的方法,将肋片凹腔结构组合应用在超燃燃烧室中,针对不同凹腔结构对超燃燃烧室流场特性的影响展开研究,并对结果进行了分析,得出以下结论:

1)凹腔长深比的增大能较好的提高射流穿透深度和提高燃料与来流的掺混效率,同时也会给燃烧室带来了较大的总压损失。

2)凹腔后壁面倾角减小会提高羽流质量中心高度,同时也导致更大总压损失,且随着角度的减小,倾角变化对总压损失的影响越明显。

3)采用长深比为3、后壁面倾角为45°的凹腔与肋片进行结构组合能较好增大燃料穿透深度,促进燃料与来流掺混,且没有明显增大总压损失,综合性能更好。