基于Hege16的水稻脱粒及其损伤影响因素试验研究

徐 李,陈树人,周 静,汤明明,陈安焱

(江苏大学 农业工程研究院,江苏 镇江 212013)

0 引言

在水稻收获过程中,脱粒是最重要的一个环节,脱粒损伤是目前各种脱粒装置在脱粒收获过程中存在的客观问题[1]。水稻的脱粒损伤主要包括内部损伤和外部损伤:外部损伤人眼容易观察,主要是谷壳破裂、谷粒断裂或者是脱粒元件击打的斑点等;内部损伤籽粒谷壳完好,但谷粒内部存在裂纹损伤,存在的内部裂纹影响谷物存储及谷物后期加工等,且内部损伤的水稻籽粒作为种子影响发芽率[2]。水稻脱粒性能研究一般是关注破碎率、损失率及功耗等参数[3-6],对于稻谷内部损伤的定量评价指标研究较少。

本文的脱粒试验,基于自行开发的内部损伤评价模型,分析凹版间隙、喂入量、脱粒元件线速度等因素对稻谷脱粒损伤的影响,旨在找出影响因素的主次关系和脱粒试验最优参数组合。

1 试验装置与方法

1.1 试验装置

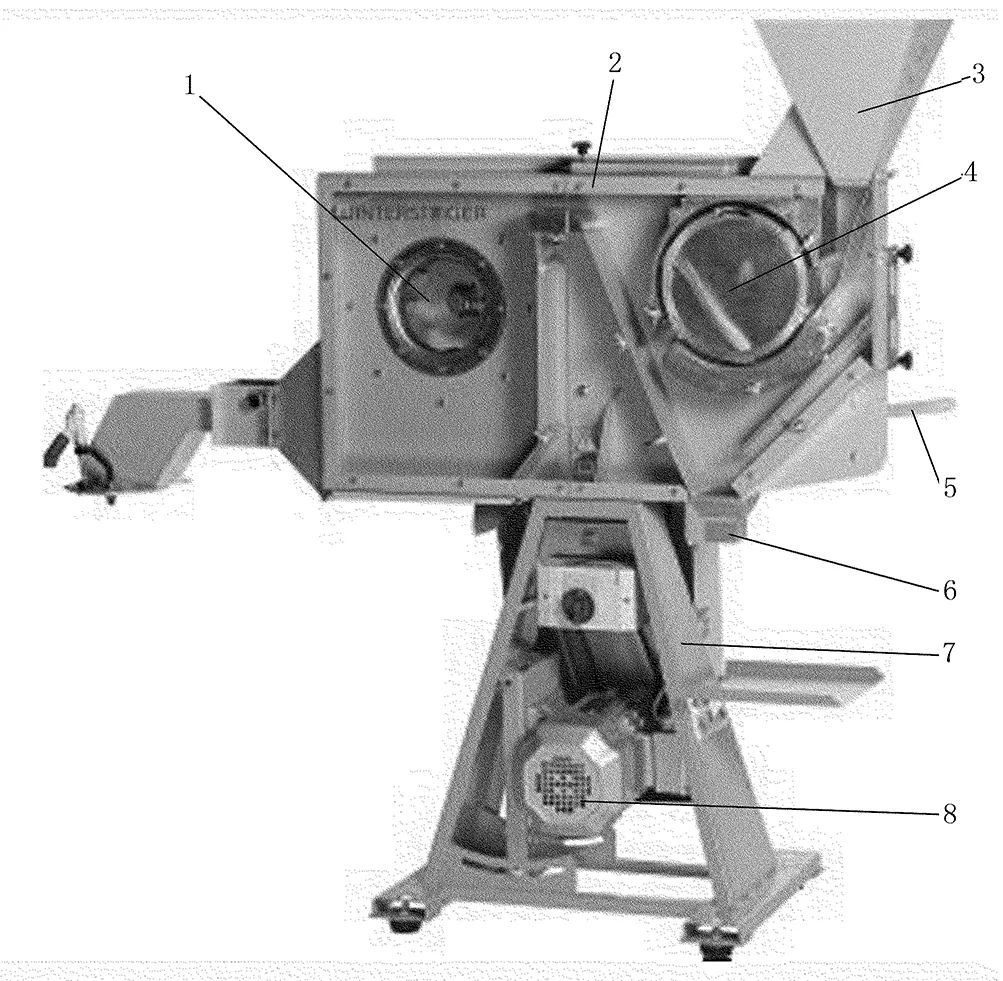

本试验采用型号为Hege 16的半喂入式脱粒机进行,试验装置如图1所示。该装置主要包括机架、盖板、脱粒滚筒、凹版筛、凹版调节机构、风机及电机等机构。该脱粒装置采用透明塑料作为盖板,如滚筒处及风机处挡板,便于观察整个脱粒过程;滚筒转速通过无极转速器调节,凹版间隙采用人工调节。实际脱粒过程的转速与凹版间隙大小与试验装置调节机构刻度转换关系如表1和表2所示。

1对流风机 2.风量调节机构 3.喂入口 4.脱粒滚筒 5.凹版间隙调节机构 6.出料口7.机架 8.电机图1 脱粒实验装置图Fig.1 Threshing test device diagram

1.2 试验材料与方法

试验样品为镇江郊区的南粳9108水稻,人工收割,选取成熟度基本一致的水稻作为试验样本,试验时含水率为18.6%,千粒质量为26.4g。

试验前,通过转速旋钮及凹版调节机构调整到需要的工作参数,因为此种脱粒装置为半喂入式脱粒机,需人工手持脱粒,喂入量大小通过改变一次脱粒的水稻株数来调节,根据预试验及相关参考,每次脱粒时间为20s。一次脱粒结束,关闭机器,人工收集水稻株蕙上未脱离谷粒及水稻秸秆中夹杂的水稻籽粒称重可获得未脱净损失和夹带损失,分离出破碎和破壳籽粒称重可获得破碎率;随机取样150粒已脱水稻籽粒,通过内部损伤检测可获得内部损伤率以及内部平均损伤度,每组试验重复3次,取平均值。

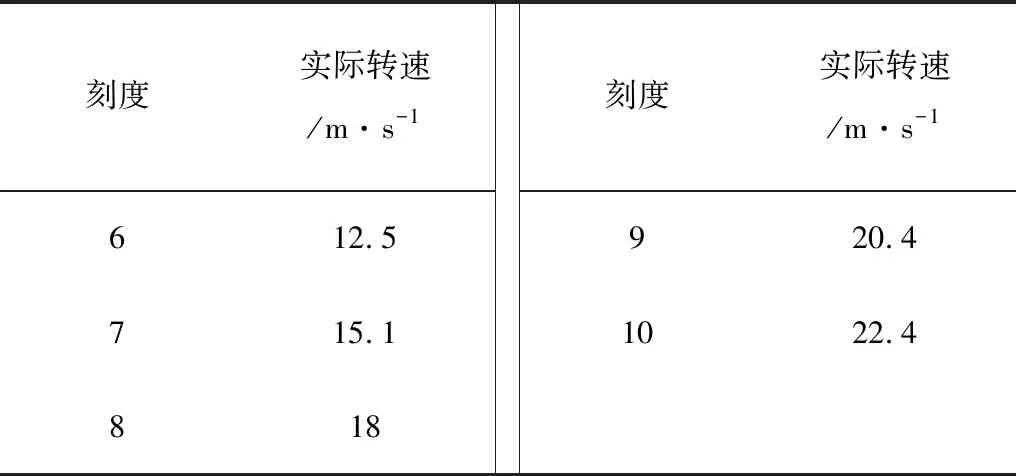

表1 脱粒元件线速度转换关系表Table 1 Rotational speed conversion relationTable

表2 凹版间隙转换关系表Table 2 Intaglio gap conversion relationTable

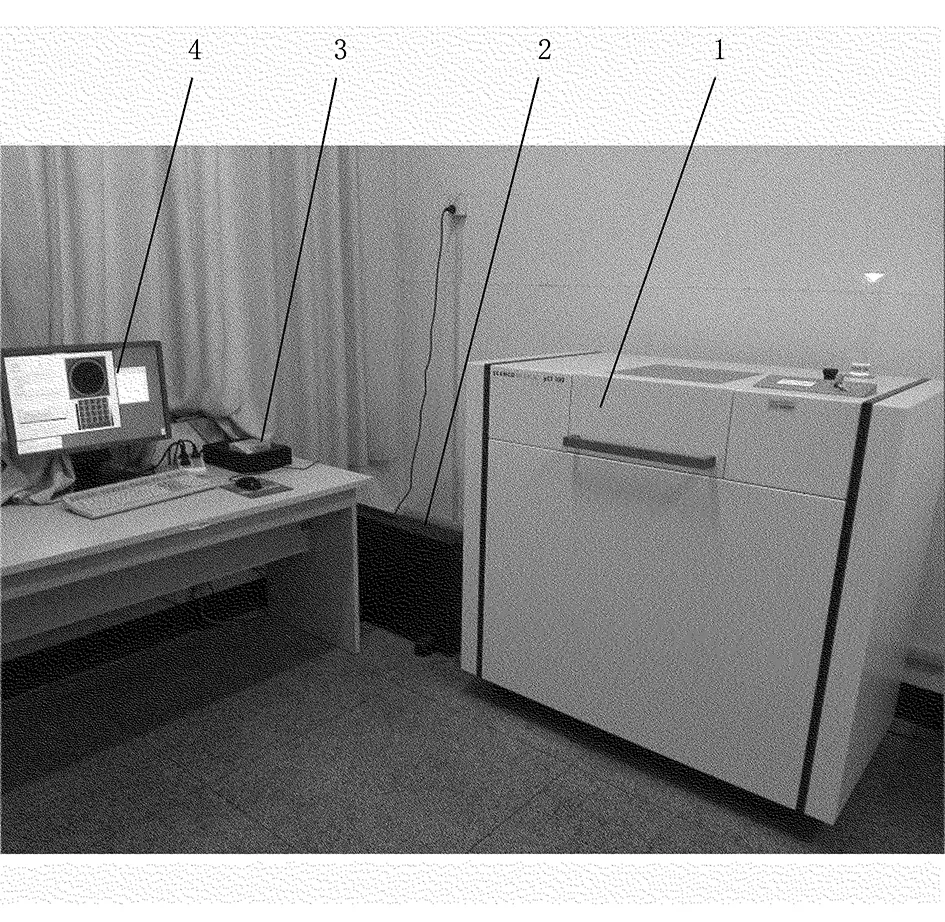

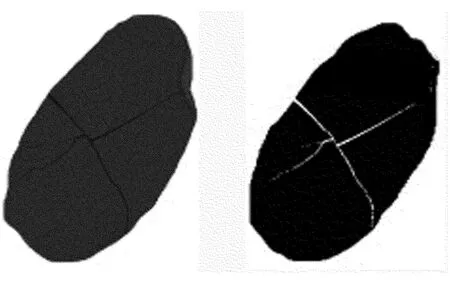

1.3 内部损伤籽粒鉴别

内部损伤籽粒的鉴别与损伤量表征采用江苏大学Micro-CT扫描仪工作站,CT扫描实验采用Micro-CT 100,射线能量为45kV,88μA,4W。空间分辨率为10μm,根据水稻籽粒尺寸选择扫描桶尺寸为φ9mm×H78mm。扫面样品二维切片数为 300左右。

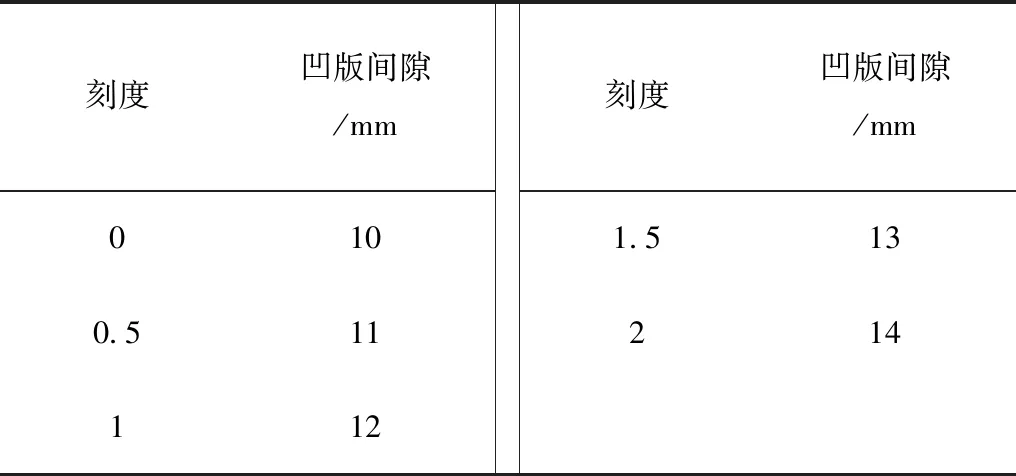

Micro-CT扫描仪主要包括机械运动平台、主机控制系统、磁盘存储系统及图片处理分析软件系统4个部分。从脱粒机收获的水稻籽粒放入CT扫描仪中,设置扫描条件与参数,得到损伤水稻籽粒的CT扫描切片图,利用图像处理分析系统对CT扫描切片图进行处理,包括伪彩色增强、灰度直方图分析、图像去躁及阈值分割等操作得到损伤水稻籽粒的二维切片图的二值图像[7],如图3所示。图3中只有灰度值为0和1的纯白色和纯黑色,白色即为分割后的裂纹和胚与胚乳的连接部分,黑色即为稻谷的其他组织。通过统计像素灰度值为0的像素点计算裂纹损伤量,通过计算裂纹所占像素点与整个切片的像素点之和的比值来表征稻谷内部损伤程度[8]。

1.机械运动平台 2.主机控制系统 3.磁盘存储系统 4.图像处理分析软件系统图2 Micro-CT扫描工作站Fig.2 Micro-CT scanning workstation

(a) 未损伤(左图为原始图片,右图为处理图片)

(b) 损伤(左图为原始图片,右图为处理图片)图3 Micro-CT扫描处理的水稻籽粒图片Fig.3 Images of rice grains treated by Micro-CT scanning

2 评价模型

水稻籽粒的脱粒损伤主要包括内部损伤和外部损伤:外部损伤主要是指籽粒破壳、断裂及脱粒元件冲击留下的外部挫伤;内部损伤主要是指内部裂纹损伤。本文的评价指标主要包括脱粒破碎率、脱粒损失率、内部损伤率,以及内部平均损伤度。

脱粒破碎率为

(1)

其中,Wp为脱粒后取样样品中破碎、破壳水稻籽粒的质量;Wx为脱粒后取样样品中水稻籽粒的总质量。

总脱粒损失率为

S=Sw+Sj

(2)

(3)

(4)

其中,Sw为未脱损失率;Sj为夹带损失率;Ww为脱粒装置排出物料中水稻籽粒质量;Wj为风机口排出的秸秆物料中所夹带的水稻籽粒质量;W为一次脱粒试验中喂入水稻籽粒的总质量。

内部损伤率为

(5)

其中,Nns为脱粒后取样样品中内部损伤籽粒个数;N为脱粒后取样样品中水稻籽粒总个数。

平均内部损伤度为

(6)

其中,Ni为扫描断层切片上裂纹像素点的个数与水稻籽粒胚乳与胚连接部分的像素点个数之和;M为胚与胚乳连接部分的像素个数;N为该扫描断层切片上总的像素点个数;n为取样样品中内部损伤水稻籽粒的个数。

3 试验结果与分析

3.1 单因素试验结果与分析

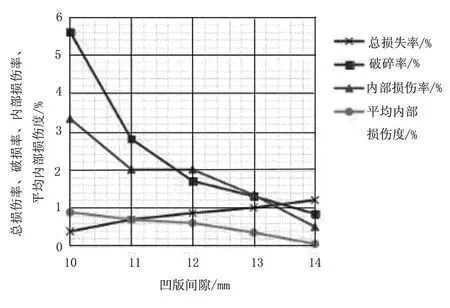

3.1.1 凹版间隙

当脱粒线速度为18m/s、喂入量为4.8g/s时,不同凹版间隙参数下各评价指标随凹版间隙变化情况如图4所示。从变化关系曲线中可以看出:随着凹版间隙增大,水稻籽粒的破碎率和内部损伤率大幅下降,表明水稻籽粒受到的损伤逐渐降低,平均内部损伤度也逐渐减小;当凹版间隙为14mm时,水稻籽粒内部损伤很小,平均内部损伤度为0.05%;随着凹版间隙的增大,脱粒过程中水稻籽粒与脱粒元件的碰撞、挤压等作用减弱,使得脱粒损失率不断增加。

图4 凹版间隙与各评价指标关系曲线Fig.4 The relation between intaglio gap and evaluating indicator

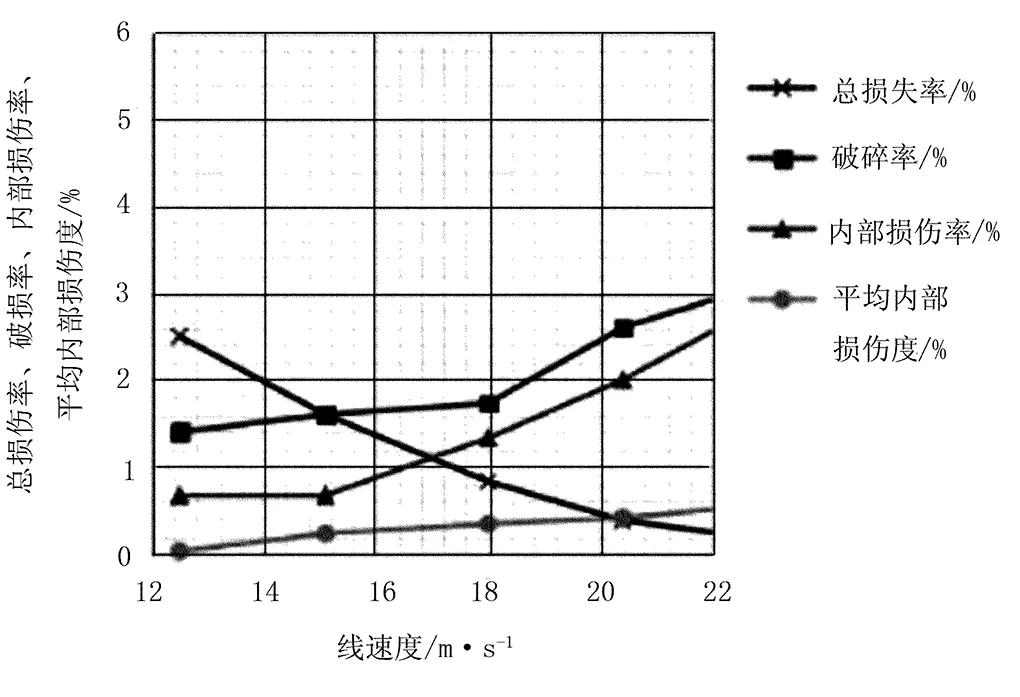

3.1.2 脱粒线速度

脱粒线速度对脱粒损伤有重要影响,是主要考察因素之一。本次试验通过无极调速装置调节脱粒滚筒转速实现改变脱粒线速度,以脱粒线速度为单因素的脱粒试验中,当凹版间隙为12mm、喂入量为4.8g/s时各评价指标随脱粒线速度的变化情况如图5所示。从变化关系曲线中可以看出:随着脱粒线速度的不断增大,水稻籽粒内部损伤率和破碎率显著提高,平均内部损伤度也平稳增加,说明脱粒线速度对水稻籽粒的脱粒损伤有重要影响;但脱粒线速度较小时,会导致有些籽粒很难从株蕙中脱离出来,造成脱粒总损失率较大。

图5 脱粒线速度与各评价指标关系曲线Fig. 5 The relationship between threshing speed and evaluating indicator

3.1.3 喂入量

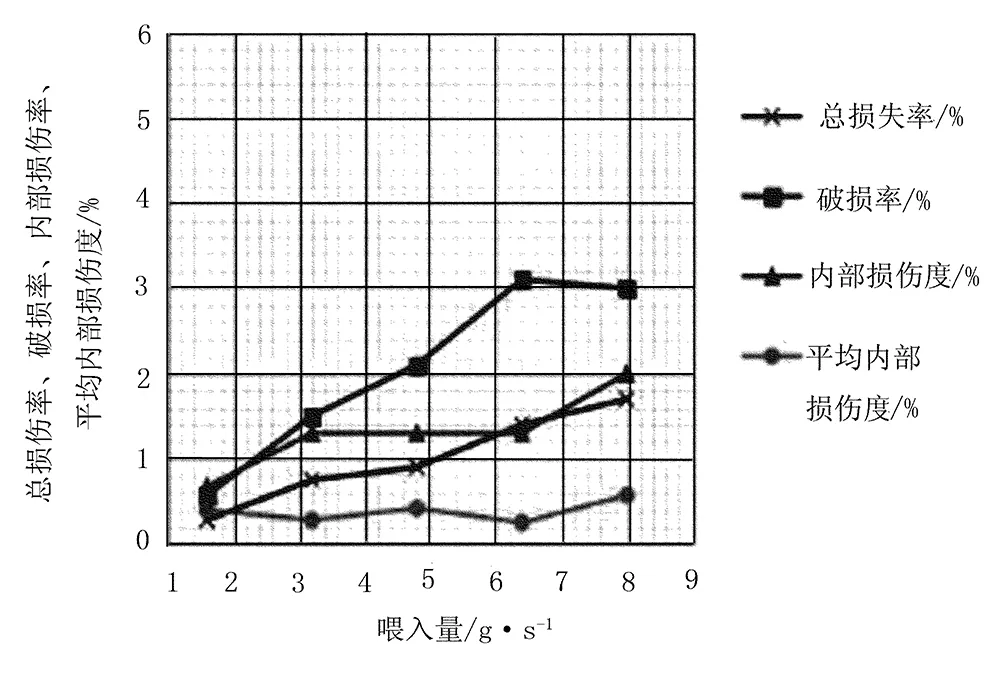

喂入量是谷物脱粒过程中的一个重要工作参数,它的选择直接关系谷物脱粒机的工作效率。本试验采用实验室小型脱粒机,通过相同脱粒时间,改变一次脱粒株数来控制喂入量大小,当凹版间隙为12mm、脱粒线速度为18m/s时,各指标随着喂入量大小的变化关系如图6所示。由图6可以看出:喂入量增加,脱粒破碎率先增加后减小,内部损伤率与平均内部损伤度随着喂入量增加变化趋势相同,但整体变化没有规律,说明喂入量大小对于谷物的损伤没有直接影响;总损失率随着喂入量的增加逐渐增大,是因为当喂入量增大,凹版间隙大小不变,与脱粒元件直接接触的水稻籽粒较少,导致脱粒不均匀,中间植株水稻籽粒分离困难,使得未脱净损失变大,总损失也呈上升趋势。

图6 喂入量与各评价指标关系曲线Fig.6 The relation between the feeding volume and evaluating indicator

3.2 正交试验结果与分析

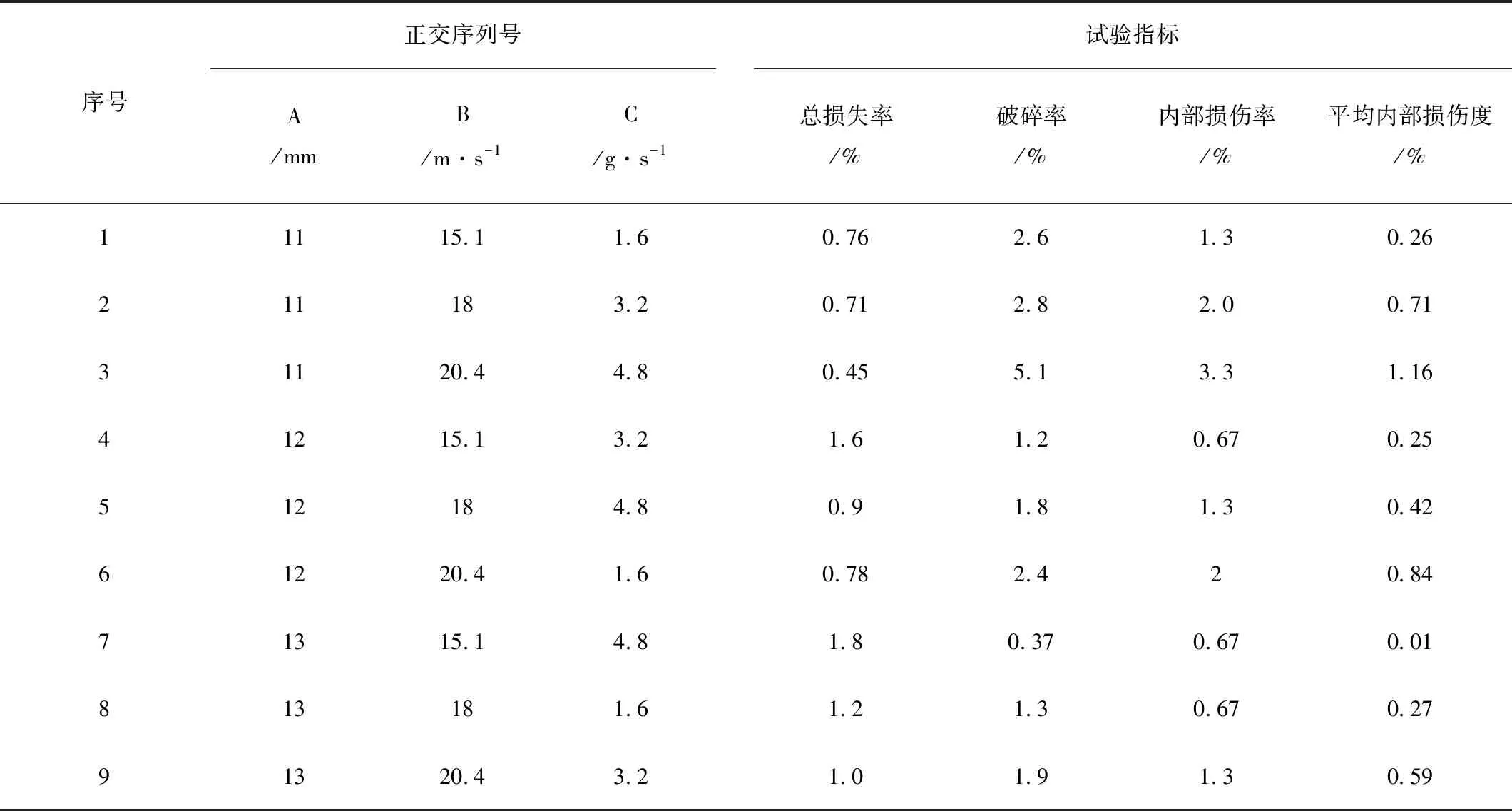

为了探索主要参数对性能指标的影响规律,结合单因素试验结果,选取凹版间隙、喂入量、脱粒元件线速度3个因素,选取3个水平,按照正交试验L9(33)进行实验安排[9],试验结果如表3所示,考察指标为脱粒破碎率、脱粒损失率、脱粒内部损失率及平均内部损伤度。

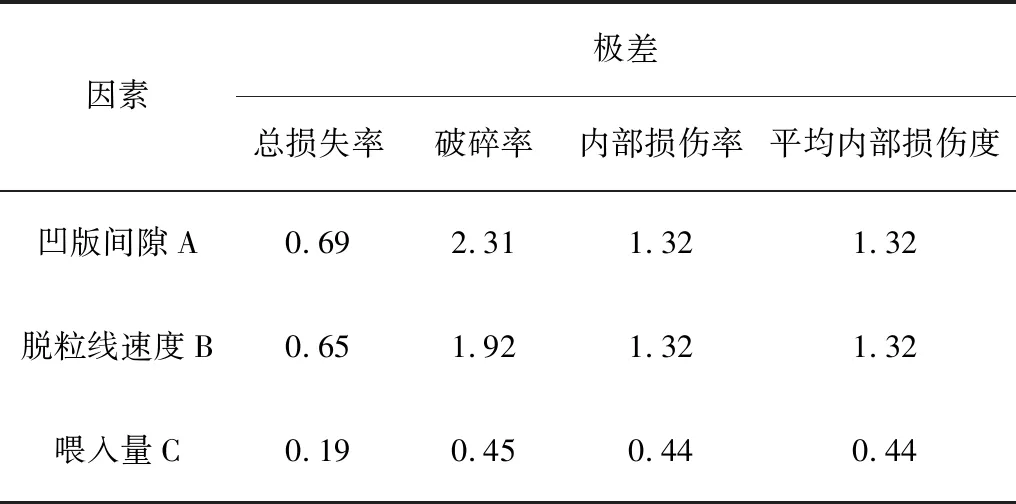

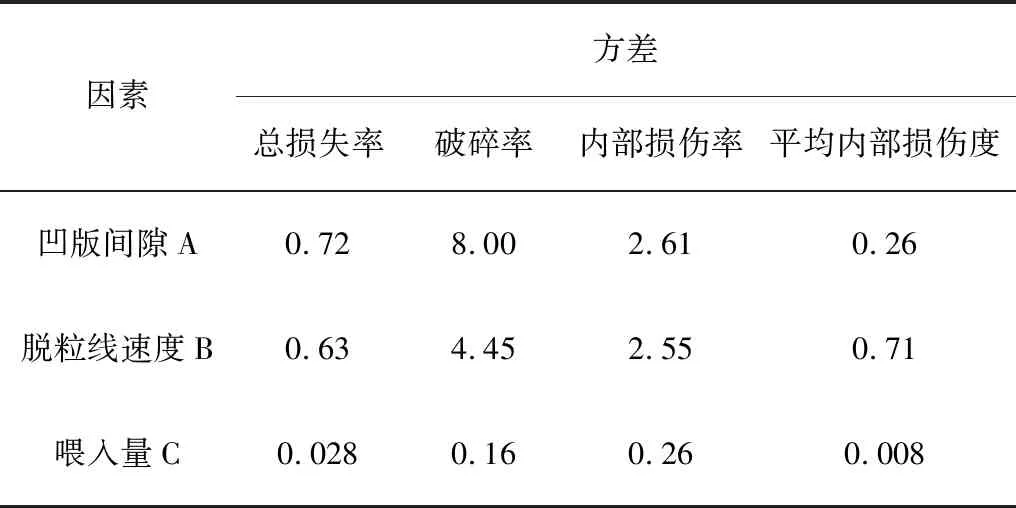

采用Design-Expert数据处理软件对正交试验结果进行极差、方差计算,计算分析结果如表4和表5所示。从极差、方差分析可以看出:以总损失率为考察指标,各因素影响主次顺序为A、B、C;凹版间隙对总损失率影响显著,脱粒线速度次之,喂入量影响不显著;以破碎率为考察指标,各因素影响与之相同。以内部损伤率为考察目标,各因素的主次顺序为A、B、C,凹版间隙与脱粒线速度对内部损伤率的影响显著,喂入量影响不显著。以平均内部损伤度为考察指标,各因素影响主次顺序为B、A、C,脱粒线速度对平均内部损伤度影响显著,凹版间隙次之,喂入量影响不显著。

表3 正交试验结果Table 3 Orthogonal experimental results

由于本试验的评价指标有平均内部损伤度、总损失率、破碎率及内部损伤率,所以要结合实际脱粒评价指标需求,综合平衡各个参数对于评价指标的影响,即先进行单因素试验分析,基于单因素试验的最优参数,然后把各个试验结果综合分析,找出最优方案[10]。因素A:因素A对于损失率、破碎率、内部损伤率都有显著影响,A1时可获得较小的损失率,而破碎率、内部损伤率、平均内部损伤度都很大;A3时可获得较小的破碎率,内部损伤率以及平均内部损伤度,损失率较大。从单因素试验看,凹版间隙增大,破碎率、内部损伤率及平均内部损伤度减小幅度较大,而损失率增幅较小,因此选择A3。因素B:因素B对于平均内部损伤度有显著影响,也是损失率、破碎率、内部损伤率影响因素之一,取B1时可获得较小的破碎率、内部损伤率及平均内部损伤度,B3时损失率较小。从单因素试验看:B2和B3相比,损失率增大幅度较小,而破碎率、内部损伤率有大幅下降,且B2的平均内部损伤度较小,因此选择B2。因素C:从极差,方差结果分析看,喂入量对各评价指标影响较小;从单因素试验来看,随着喂入量增大,各指标总体都有上升趋势,结合正交实验结果选择C1。

表4 极差分析Table 4 Analysis of range %

表5 方差分析Table 5 Analysis of variance %

显著水平P<0.05。

根据以上分析,可得到本次脱粒试验的较优方案为A3B2C1,即凹版间隙为13mm,脱粒线速度为18m/s,喂入量为1.6g/s。

4 结论

1)平均内部损伤度能够很好地评价脱粒装置对于水稻脱粒损伤的影响,使得评价脱粒装置性能的标准更加完善。

2)凹版间隙对于破碎率、总损失率及内部损伤率的影响较显著,脱粒线速度对平均内部损伤度影响较显著,喂入量对于各评价指标影响不显著。

3)以破碎率、总损失率、平均内部损伤度及内部损伤率为评价指标,进行正交试验,通过极差与方差分析,综合平衡,得到脱粒装置最优参数组合为:凹版间隙为13mm,脱粒元件线速度18m/s,喂入量1.6g/s。