基于UG的空气压缩机参数优化分析

王 功

(江海职业技术学院 机电汽车学院,江苏 扬州 225101)

0 引言

作为气源装置的主体设备,空气压缩机在现代化设备中起着不可忽视的作用。我国农业机械自动化设备发展,使得空压机行业市场规模随之迅速增长。空气压缩机的种类繁多、功能实现效率不一,应用场合也各有不同,从起初的往复式压缩机、螺杆式压缩机至涡旋式压缩机的演变,农机化设备中均有体现。图1为某农用设备上配套使用的空气压缩机三维剖面图。通过查阅资料可知,国内外学者多年来致力于不断提升空压机的作业效率、后期维护便捷度与投入成本等性能指标好深入探讨取得了一定的成果。笔者以空压机结构参数布置及设计最优化为目标,从应用广泛的智能化设备仪表控制和自动化装置角度出发,利用可给出三维实体造型及后续处理加工的大型UG NX7.5仿真软件,对空气压缩机核心部件的参数进行优化设计与分析,以期获取更加符合应用实际、提高压缩效率的空气压缩机最佳参数组合。

1 空气压缩机工作原理

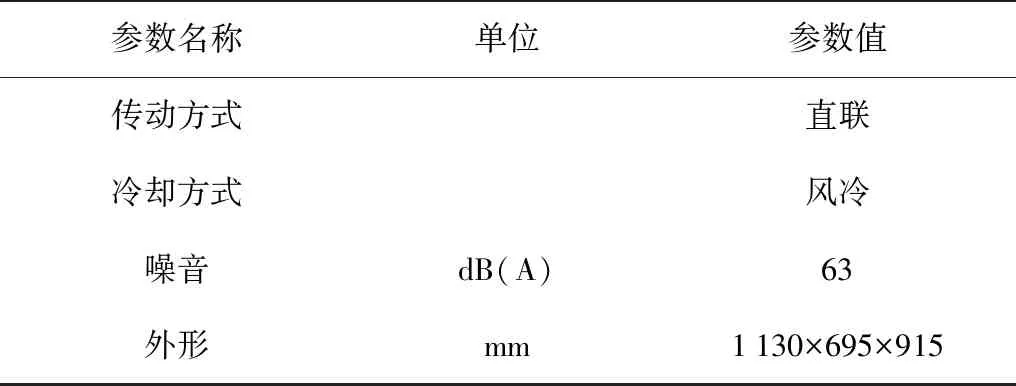

空气压缩机工作原理:通过在一端施加一定的机械能,驱动机械部件产生相对运动,从而改变某一固定空间装置的容积,实现对空气或其他气源的体积的压缩过程。衡量空气压缩机的两大技术指标为工作压力和流量两大参数。拟设计优化的空气压缩机为涡旋式,主要构件包括定盘、动盘、轴承、电机、曲轴、气缸及阀组件等,特点在于只有涡盘进行运动啮合而存在的磨损极少,较其他型式的空压机而言具有寿命长、噪音小及压缩能效高等优势。其核心技术参数如表1所示。

图1 空气压缩机三维剖面图Fig.1 Three-dimensional profileFigure of the air compressor表1 空气压缩机核心技术参数Table 1 Core technical parameters of the air compressor

参数名称单位参数值型号OX-1.6/10产气量m3/min1.65排气压力MPa1.0电动机功率kW11

续表1

2 结构优化

2.1 理论模型

根据涡旋式空气压缩机的运动机理,结合涡盘容积随工作过程不断变化的规律,依据图2所示的空气压缩机圆渐开线参数关系,建立理论模型为

(1)

(2)

(3)

式中φ—空压机定盘涡旋线外端展角;

α—空压机内涡旋初始角度;

rb—空压机基圆半径;

pb—空压机涡齿节距;

gb—空压机涡齿齿宽;

gw—空压机涡齿齿槽;

xin、yin—内涡旋面投影;

xout、yout—外涡旋面投影;

ζin—内涡旋线展开长度;

ζout—外涡旋线展开长度。

图2 空气压缩机涡齿渐开线Fig.2 The involutes line on vortex teeth of the air compressor

考虑空压机进行实压缩过程中容腔与排气腔的关系,进一步修正各涡圈的端面参数,使得非同步的排气热力学规律与泄露通道、排气总面积分配等相协调,选定比功率为目标函数,优化圆渐开线节距、涡旋圈的数目及背压位置角度等关键参数,利用三维实体造型软件UG进行涡盘物理建模。

2.2 物理模型

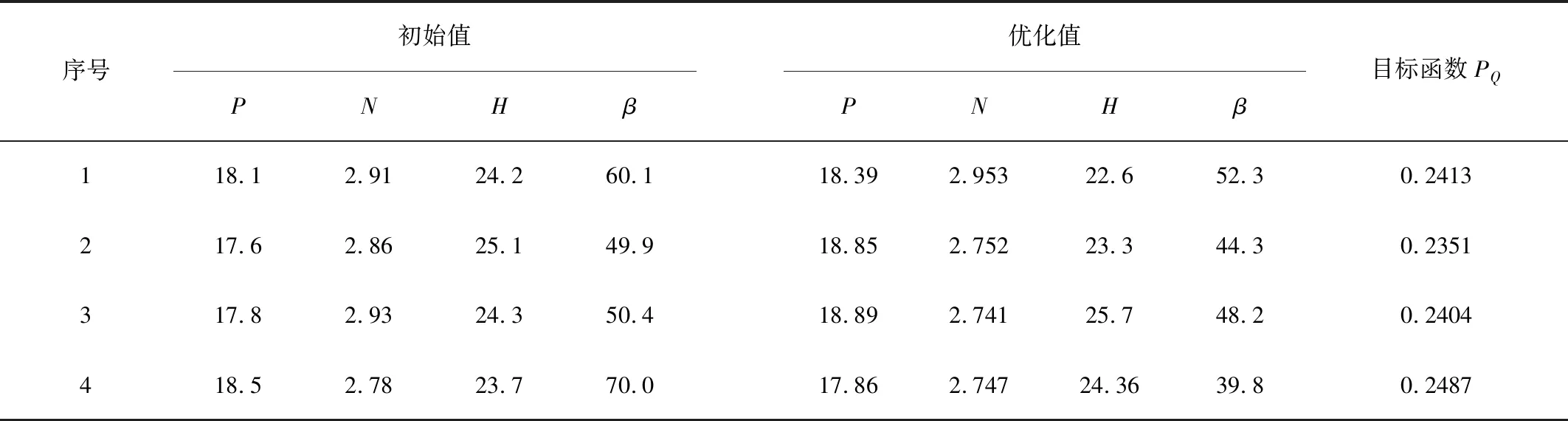

空气压缩机的核心部件-涡盘主要由定、动两部分组成,两者之间的装配角度相错180°。利用UG提供的强大智能建模功能,给出后台输入参数化的控制程序,经系列复杂计算后生成所需的部件实体造型,图3为空气压缩机参数优化程序设计的原理。通过预设基本几何参数,作为模板文件,在UG配置的核心模式下自动进行设计匹配,圆渐开线取值P=17~19mm,涡旋的圈数取值N=2.65~3.05,涡旋的高度取值H=22~25.8mm,背压位置角度取值β=36°~70°。图4和图5为通过此法获取的空压机定盘、动盘三维模型。

图3 空气压缩机参数优化程序设计原理图Fig.3 Design principle diagram on parameter optimization program of air compressor

图4 基于UG的空压机定盘三维模型Fig.4 3D model of the fixed disk on air compressor based on UG

图5 基于UG的空压机动盘三维模型Fig.5 3D model of the dynamic disk on air compressor based on UG

3 试验

3.1 前置条件

结合空气压缩机动态测试软件流程(见图6)与空压机试验装置布置(见图7),从左至右依次可表述为:通过电机给定源动力,储气罐提供气源,研究对象旋涡空气压缩机运作。此过程中,通过压差变送、仪表柜及控制启动柜将信息汇至工控机进行关键控制参数的测定对比。

此试验过程中,拟控制的参数为:空气压缩机进出口温度、空气压缩机进出口流量、电机的功率、气源装置的压力等。

图6 空气压缩机动态测试软件系统流程Fig.6 Dynamic test software system process of the air compressor

图7 空气压缩机试验装置连线图Fig.7 Test device connection diagram of the air compressor

3.2 试验分析

利用目标函数与控制基数,选定比功率PQ为目标函数,即

f(X)min=f(P,N,H,β)=PQ

(4)

通过测定外部参数,进而判断空气压缩机最优参数组合。

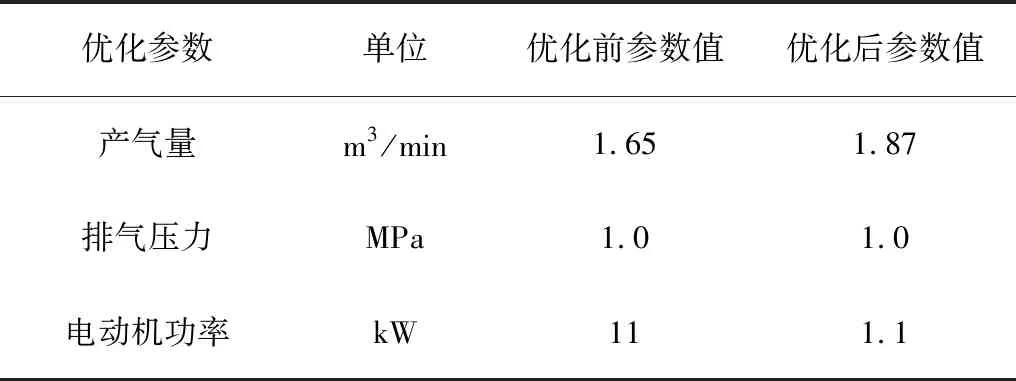

由表2计算数据统计可知:序号3的参数组合可以得到最小的比功率值,为最佳参数组合。同时,得出整体空气压缩机的性能参数对比(见表3),在同等的电动机给定功率基础上,在排气压力一定时,空压机内部参数的组合优化,产气量可以由优化前的1.65m3/min提高至1.87m3/min,大大提高了压缩机的工作效率。

表2 空气压缩机优化计算数据统计Table 2 Optimization computational data statistics of the air compressor

表3 空气压缩机优化前后试验对比Table 3 Test comparison on the before and after optimization of the air compressor

4 结论

1)根据农用机械用空气压缩机的工作原理及特点,建立型号OX-1.6/10的涡旋空压机核心部件优化的数学模型,利用三维实体造型及后续加工处理软件UG给出定盘、动盘的物理模型。

2)建立渐开线节距、涡旋圈数、涡旋体的高度、背压位置角与空气压缩机比功率之间的函数关系,利用数值处理与优化思想,得出最佳的内部参数组合。

3)分析了空压机涡旋型线角度展开,通过改进参数,优化型线以获取该型号空气压缩机的排气量,搭建测试试验平台,得出经优化后压缩机的排气量提高至1.87m3/min,在保证基础条件前提下效率提高10%以上。通过软件仿真、实地测验共同验证了此优化的可行性,为其他类似空压机改善提供借鉴思路,值得推广。