基于因素空间的油葵联合收获机故障诊断推理机制

李 茜,张学军,朱兴亮

(新疆农业大学 机电工程学院,乌鲁木齐 830052)

0 引言

油葵是位于大豆、油菜和花生之后的世界四大油料作物之一,我国东北、华北、西北等地约有 300 万 km2的地区种植并逐步发展为一条油葵带,种植面积位居世界第四。由于油葵联合收获机常常在恶劣环境下承受超负荷压力,容易造成其零部件老化和失效,导致收获机发生故障。我国现有油葵机械化生产装备智能化水平低,缺乏对故障的自动诊断分析功能,完全依赖收获机驾驶员的经验来判断[1-3],对驾驶员的操作技能要求较高,因此研究故障诊断问题并建立它的数学模型,具有理论意义和实际意义[4]。

国内多位学者已对其他相似的农业联合收获机自动故障诊断进行了研究。例如,徐立章等[5]针对履带式全喂入水稻联合收获机,运用 DH5902 动态信号测试分析系统分析了收获机引起振动的原因。刘文亮等[6]针对玉米联合收获机设计了自动化监测系统,可以实现对割台、剥皮机和升运器等主要工作部件的转速进行监测,对因堵塞或故障造成工作部件转速异常进行声光报警。马世文等[7]从经验上分析了玉米联合收获机常见故障与排除方法。陈进等[8]针对小麦联合收获机提出了基于目标信号瞬时变化趋势的故障诊断方法。汪凤珠等[9]开发了基于Can1939总线通信网络的花生收获机械作业在线监测系统。易立单[10]针对水稻和小麦联合收割机特别制定了联合收割机堵塞故障预警与报警系统总体设计方案,并设计了堵塞故障数据采集系统。但是,目前尚未有关于油葵联合收获机自动故障诊断的文献。

随着监测技术的发展,联合收获机作业流程需要的监测点多且采样频率高,如喂入量、输送槽转速、滚筒转速、前进速度、输粮螺旋输送器转速、发动机转速与传动轴之间的滑差率等信号的监测[11],因此监测系统获取的是大量数据,且很多是相互耦合的,对单一部件工作状况的状态分析不能够反映整车的状态,必须从整体上分析联合收割机工作状态[12-13]。

当获得一批故障表现,需要解决诊断问题时,首先考虑的并非故障的症状,而是一些有关的方面,称为因素,其次是考虑因素的状态即表现。因素空间理论将可测的自然信息作为知识概念的表现外延,如此可对概念进行量化描述,从而可用一系列数学手段进行处理,从因素处理方面为故障的智能诊断提供了基础。另外,因素空间理论在处理大数据方面已有很多的研究成果,并有工业在线控制中故障诊断方面的应用研究[4,14-16]。

因此,本文将以因素空间理论为基础来研究油葵联合收获机的故障诊断问题,建立油葵联合收获机故障诊断推理机制。

1 因素空间概述

为建立故障诊断推理模型先给出因素空间理论的一些定义[17-18]。

1)定义1。论域U上的一个集合族ψ=({X(f)}(f∈F);U)叫做U上的一个因素空间,如果满足:

(1)F=(F,∨,∧,c,1,0)是一个布尔代数。

(2)X(0)={∅}。

(3)对任意T⊆F,若{f|f∈T}是不可约的(亦即s≠t⟹s∧t=0(s,t∈T)),则

X({f|f∈T})=∏f∈TX(f)

(1)

其中,∏指笛卡尔乘积。

(4)任一f∈F,都对应着一个映射,仍记f:U→X(f)。

其中,f∈F叫做U上的因素,X(f)叫做f的因素状态空间,记为

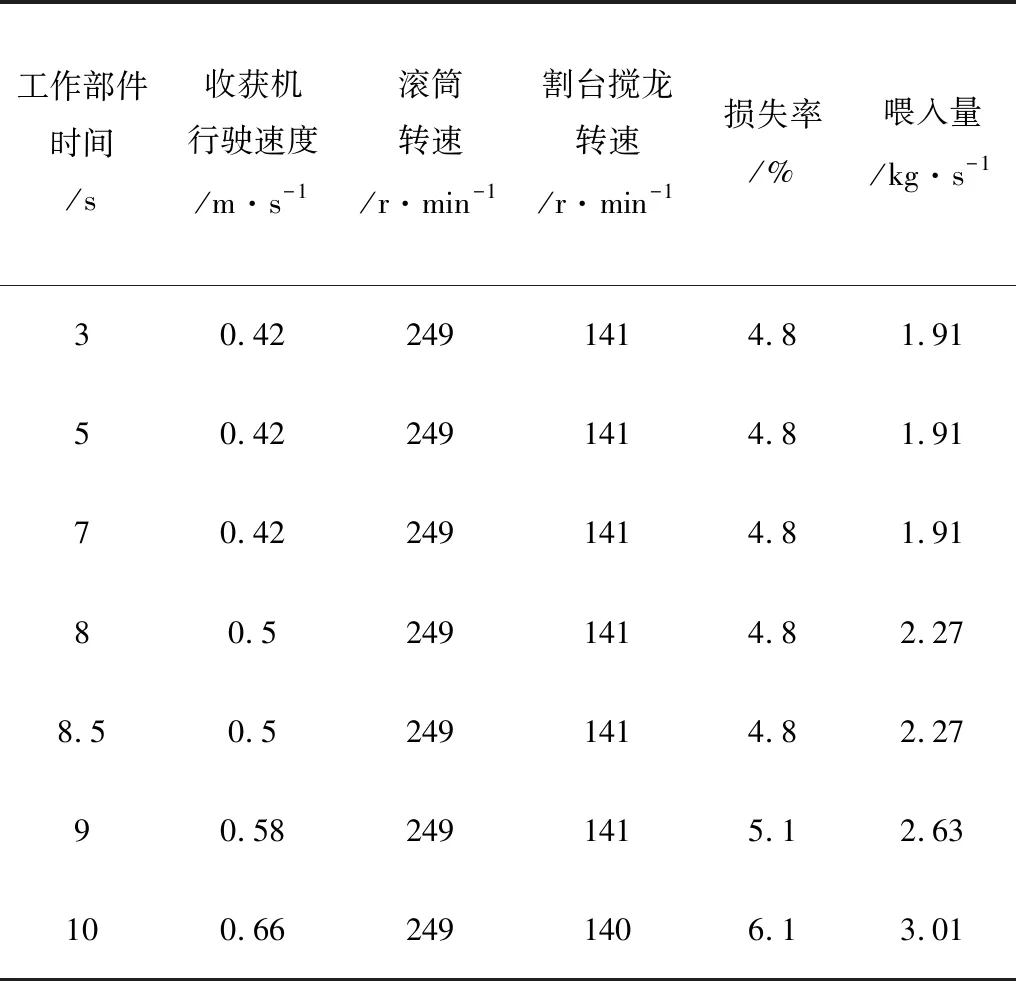

Fo={f∈F|f≠0,不存在g∈F;0≠g (2) 其中,f∈Fo叫做F的原子因素。给定F={f1,…,fn},X(fj)={aj1,…,ajn(j)}。 2)定义2。U中对象u、v叫做在因素f下可分辨,如果f(u)≠f(v)。 分辨的结果是在U上确定了一个分类关系,即 R(f)={(u,v)∈R2|f(u)=f(v)} (3) U对R(f)的商空间χ=U/R(f)叫做f对U的划分。 记A=P(R),A=(A,∨,∧,~)=(A,∪,∩,c)是一个布尔代数,并记为 F-1:A→P(U)F-1(A)={u|F(u)∈A} (A∈A) (4) B={B⊆U|∃A∈A;F-1(A)=B} (5) 3)定义3。记Γ={γ=(A,B)|A∈A,B∈B},对任意A∈A,B=F-1(A),称γ=(A,B) 为一个概念,A和B分别叫做γ的内涵和外延。因素互相关联,互为因果,产生推理。 4)定义4。因素空间叫做因果空间,如果F={f=f1∨…∨fn;g},f1∨…∨fn叫条件因素,g叫结果因素。记X=X(f),Y=X(g),E(x)→E′(y)叫做因果推理句,它具有真域,即 t(E(x)→E′(y))=[(Ec×Y)+E×E′]∩R (6) 其中,x为笛卡尔乘积;∩为交集。当f、g的背景关系R=X×Y时,真域(阴影区)形如图1中的工字。 5)定义5。ai(1)…ai(n)→gj为因果律当且仅当 [ai(1)…ai(n)]⊆[gj]。 设类{C(i)}(i=1,…,n)是因素f对C所分出的子类,若C(i)⊆[gj],则称C(i)钻入第i个g类,记为 d=|∪{C(i) |C(i)钻入某个g类}|/|C| (7) 其中,d为f在C上对g的决定度。 下面给出以最少个数的因素,实现对U的划分的算法,进而简化规则库,降低系统复杂性。 图1 f和g的背景关系Fig.1 The relationship offandg 6)算法1。令C:=U,则: (1)在f1,…,fn中找出在C上对g决定度d最高的因素f,用f对C作单因素划分; (2)对余下未能钻入g类的类,依次把它看作C,执行(1),直到不能再分为止。 7)算法2。双因素划分算法。若两个因素的分类结果一致,则可进一步划分: (1)先采用算法1用因素f1对U作单因素划分; (2)在所给出的分类中,依次用f2对每个类作单因素划分。多因素的划分如此类推。 从上面定义可以看出:从数学上描述知识必须有一个坐标框架,因素空间就是描述知识的数学框架,因素空间为事物的描述建立了一个普适性的坐标框架。笛卡尔坐标轴都是实数轴且维度是固定的,因素空间却不一定,在因素空间中,事物是通过将其在有关因素上的表现综合起来进行描述的,可以容纳半结构化数据,其维度按信息约简的要求随时化为最少,它所提供的是一个活动的坐标架,这恰恰符合油葵联合收获机监测得到大量数据情况下故障诊断问题的解决方法。 造成油葵联合收获机堵塞、卡死等故障的原因众多,如油葵过于潮湿或种植稠密、收获机行进速度过快、脱粒速度较低,以及传送带打滑致动力不足等;另外,联合收获机割台搅龙、输送槽、脱粒滚筒及输送机也是故障频发的部件,但最直接原因是单位时间内喂入量较大[12-13]。 当油葵联合收获机出现故障时,分析油葵联合收获机故障的作业时间、油耗、电池电量、发动机温度、脱粒滚筒转速、动力输出轴的扭矩、发动机温度、储谷仓喂入量、割台螺旋输送器转速、输送槽转速、滚筒转速、损失量,以及前进速度、发动机转速与传动轴之间的滑差率等相关状态信息,并通过对这些状态信息进行计算分析,实现对故障问题的分析,为判断其故障种类、原因提供信息支撑。 得到油葵联合收获机故障信息后,通过系统性、技术性的检测分析,可对故障类型与引起的因素进行分类,建立故障诊断推理机制。 有的故障可从单一监测参数分析得到,如升运器链条不转,其故障原因可能有升运器内有杂物,链条脱落或断裂,传动轴或链轮损坏等。 但另一方面如果以单一监测参数作为判断故障的因素,可能出现漏报、误报等情况发生,如当滚筒转速相对于动力输出轴转速的滑差率达到一定阈值时,滚筒出现堵塞故障或即将堵塞,但多数情况下是滑差率并未达到故障预警或报警阈值时,滚筒便发生了堵塞故障[19]。这时需要综合考虑其他因素的综合结果,如收获机行进速度、喂入量、脱粒滚筒的力矩大小及油葵盘是否过湿等。 不少故障现象的产生往往有多种原因,增加了故障诊断的不确定性。所以,首先从各个因素出发分析,然后将各个因素的状态分析综合起来,得出诊断结论[4],就像在发烧时,首先关心的一个方面是体温(因素),其次才是体温的具体特征值(因素表现),也就是说,因素比特征更具体。因此,可用因素空间理论将油葵联合收获机的各故障因素的表现综合起来进行描述。 一个诊断问题是一个五元组[4],即 T5= 其中,G={g1,g2,…,gm}是故障集;F={f1,f2,…,fm}是与G相应的因素集;fi= {fi1,fi2,…,fin}是故障gi的因素集;X(fi)是因素fi的因素空间,{X(fi)}(fi∈F)是相应于F的因素空间;R定义为X(1)→F(G×F),是X(1)到(G×F)的模糊映射,反映故障集和因素集之间的关系;M∈X(1)是症状表现,M也是因素的具体表现。 通过下面4个步骤建立收获机故障模型: 1)由定义1可将已搜集到的油葵联合收获机故障数据作为论域U,对油葵联合收获机故障进行分类,从而确定油葵联合收获机故障集G、症状集M、因素集F和因素状态空间{X(fi)}。 2)根据定义3和定义4并由以上属性及其值确定其内涵和外延,建立决策表知识库。 3)为简化判断规则库,根据因素空间理论中的推理思路,最有效的方法就是降维,根据定义5计算条件属性的约简,形成故障诊断知识库。 4)在油葵联合收获机作业时,根据实时的检测信息利用上述的知识库可对油葵联合收获机进行故障类型诊断;而每次诊断数据和实际结果又可以进一步修正丰富决策表,更新故障诊断知识库。 1) 因素集和结果集。根据上面的方法,本文对以往得到的油葵联合收获机故障数据进行统计分析,并参考成功的故障分类经验,对故障信息进行分类有:征兆集U和故障集G。以故障征兆集合F作为因素集,如表1所示;以故障集合G作为模型推理的结果集,如表2所示。 表1 征兆集Table 1 The symptom set 表2 故障集Table 2 The fault set 2)R的确定。在因素空间理论中,模糊映射R的确定是一个核心问题。因素空间可视为故障集G的表现论域,则根据文献[14-15],R为故障在全因素空间X(1)的表现外延。同时,R是建立在X(1)上的动态关系,随因素的表现变化,且对于任意的x∈X(1)有 (8) 其中,μij为征兆集对应的隶属函数;μij(xij)(j=1,…,n)为故障gi在全因素空间上的表现外延。 当某故障的症状表现xij∈X(fij)向低于正常值Cij偏离,则 (9) 当某故障的症状表现xij∈X(fij)向高于正常值Cij偏离,则 (10) 其中,Dij是与故障gi相关的因素fij的正常状态集合的决定度。 根据以上方法,基于因素空间的油葵联合收获机故障诊断的流程图如图2所示。 图2 故障诊断流程图Fig.2 Fault diagnosis flow chart 为了验证基于因素空间的油葵联合收获机故障模型的准确性,根据实验室测得的油葵联合收获机数据采用MatLab对其进行仿真验证。 依据油葵脱粒装置的具体设计,设定钉齿类型滚筒转速、喂入量等作为试验因素,分离率和损失率作为试验指标。滚筒直径550mm,长度1 700mm,喂入量以6行为准,株距20cm,收获机行驶速度约为1.5~2.5km/h,选取0.42、0.5、0.58、0.66m/s,按照10s计算,对应数据如表3 所示。表3最后一列为对应的喂入量数据。 表3 油葵联合收获机部分部分工作部件测量值和喂入量Table 3 The measured values of some working parts of oil sunflower harvester and the feeding amount 在试验作业前,操作员控制收获机匀速行驶进行收割任务。从第8s时开始,由于作业区种植密度变大,滚筒转速和割台搅龙转速虽没有变化,但损失率到第9s开始升高,此期间其他工作部件数据正常。经算法仿真,由所建立的推理模型推测出喂入量较大。根据表3最后一列实测数据,对应的喂入量数据确实明显增大,这与推理结果相同。 因此,测试结果与实际情况相符,基于因素空间的油葵联合收获机故障诊断推理机制实现了预期的故障诊断功能,可对提高油葵联合收获机的工作效率、实现收获机综合监测提供重要的参考。 以因素空间理论为基础,对油葵联合收获机的故障诊断进行了研究。首先从各个征兆因素出发分析,建立了基于因素空间的征兆集合故障集,当获得一批油葵联合收获机故障表现时,将各个因素的状态分析综合起来,对油葵联合收获机进行故障诊断分析。仿真结果表明:本文所提出的故障诊断方法能够准确地诊断出故障的类型,从而确保油葵联合收获机工作的安全可靠性,为其科学维护及可靠运行提供了重要的参考。

2 故障诊断推理模型

2.1 故障因素分析

2.2 故障诊断推理模型

2.3 集合及R的确定

3 仿真试验分析

4 结论

———2020 款中农博远玉米收获机值得期待