基于模态的玉米高速精密排种器振动特性分析

刘 虎,周纪磊,方会敏,史 嵩,荐世春,徐高伟

(山东省农业机械科学研究院,济南 250100)

0 引言

近年来,随着国外先进播种机的引进,我国播种机技术得到了长足发展,一些较为优秀的机型不断涌现,如山东大华、农哈哈、德邦大为等,普遍作业速度在8km/h左右,但相比较欧美先进水平,仍存在很大的差距。欧美地区的农作物种植面积较大,错过最佳播期造成的产量损失是其播种作业损失的主要来源,作业速度是极其重要的性能指标,国外研究人员始终将高速、高精度精量播种技术为主要研究对象。以瑞典Vaderstad公司的排种器为例,其作业速度可达20km/h,远超播种机作业速度平均水平8km/h。随着农业适度规模化生产的发展,机械化作业已成为农作物播种的主要技术手段,精密播种机的作业性能直接决定了播种质量优劣[1-3]。

伴随播种速度的提升,排种器在耕作地表激励下的振动响应已成为影响排种器工作性能的重要因素之一。因此,在排种器设计过程中,有必要进行模态和田间作业振动测试,检验排种器自身固有频率是否与田间地表振动激励相耦合,保证工作性能的同时,提升机构可靠性。

本文利用SolidWorks软件建立排种器三维模型,然后利用Hypermesh进行网格划分及边界条件的设定,最后利用ABAQUS为求解器,通过模态计算,求取排种器的固有频率,了解振型特征。

通过东华5910型振动信号数据采集分析系统,分别采集排种器在田间作业速度6、8、10、12km/h下的振动响应,并通过功率谱密度分析法,辨识相应作业速度下排种器的频谱分布。同时,结合模态分析结果与振动频谱分布,对排种器自身结构特性进行评估。

1 排种器的设计及建模

1.1 排种器的设计

为实现低损排种、高速播种技术,本文设计开发了玉米气吸式高速精量排种器,与种箱、电驱单元、导种管配套安装在播种单体上,如图1所示。整个播种单体总成由种箱、排种器总成、导种管及固装支架等构成。排种器排种口下端与配套导种管相连接,上端与配套种箱相连接,驱动部分取代以往机械传动方式,采用电机驱动方式。种箱通过借助前、后固装支架固定安装在播种单体机架上。

机具与88.3kW以上拖拉机配套使用,为全悬挂式,作业速度为6~12km/h,行距为500~700mm可调,工作行数为4行,播深3~5cm可调。

1.2 排种器三维建模

排种器作为玉米播种机的核心零部件,其工作性能直接影响到玉米播种粒距均匀性、单粒率及播种速度等指标,其可靠性直接决定了播种机的性能。按照设计要求,本文在SolidWorks中建立排种器三维模型。

1.种箱 2.前固装支架 3.排种器 4.播种单体机架简图 5.导种管 6.后固装支架 7.电驱单元图1 播种单体总成简图Fig.1 Sketch of seeding unit assembly

高速精量气吸式排种器三维模型及结构分解视图如图2所示。其主要技术参数如表1所示。

2 排种器模态分析

2.1 有限元分析模型建立

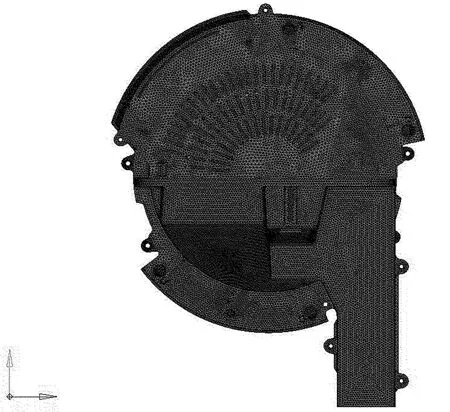

利用SolidWorks软件中建立的排种器总成三维模型,对模型进行简化处理后,导入Hypermesh中建立排种器总成有限元分析网格模型。整个模型由1 261 218个网格构成,网格类型为C3D10M。网格模型搭建完成后,在软件中赋予零部件材料属性及接触关系,有限元分析模型如图3所示。

2.2 有限元模态分析

模态分析的方法是以模态矩阵作为变换矩阵,将原物理坐标变换到自然坐标,使系统在原坐标下的耦合方程组变成一组互相独立的二阶常微分方程,用单自由度系统的振动方程求解,得到系统各阶模态的振动,再通过模态叠加,回到原来的物理坐标[4]。

1.种量控制板 2清种总成 3.柔性密封圈 4.底壳体 5.链轮 6.负压气道 7.气道密封条 8.残种清理轮 9.排种盘 10.挡种毛刷 11.外壳体图2 排种器三维建模及分解示意图Fig.2 3D modeling and decomposition diagram of seed metering device

表1 排种器主要技术参数Table 1 The main parameter of seed metering device

模态分析的最终目标是识别出系统的模态参数,为系统结构的振动分析、振动故障诊断,以及预报、结构动力特性的优化设计提供依据[5]。

理论上讲,当系统无外部载荷作用时,若忽略阻尼影响,则系统可看成为无阻尼自由振动系统,其运动微分方程为[5]

图3 排种器有限元分析模型Fig.3 Finite element analysis model of seed metering device

约束模态在求解过程中,若考虑阻尼影响,则结构固有频率的求解过程将变得过于复杂。因此,本文模态求解过程中忽略阻尼的影响,那么系统可以看成无阻尼自由振动系统,其运动微分方程变成[6]

假设排种器振动系统为线性简谐运动,那么

{α}={X}sin(ωt+θ)

将该值带入上式得到如下广义特征值方程,即

([K])-ω2[M]{X}=0

其中,{X}为振动向量;ω2为自激振动频率的平方,是系统的特征解。

由上式可以看出,系统的固有频率仅与系统本身特性和边界约束有关。

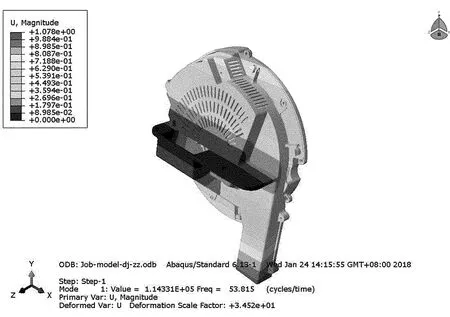

本文在ABAQUS软件中利用Block Lanczos迭代法[7]提取排种器总成前4阶约束模态。按照排种器实际工作状态进行约束,约束其连接端空间X、Y、Z3向自由度,不允许边界约束中存在非零位移出现,创建分析Job进行求解。

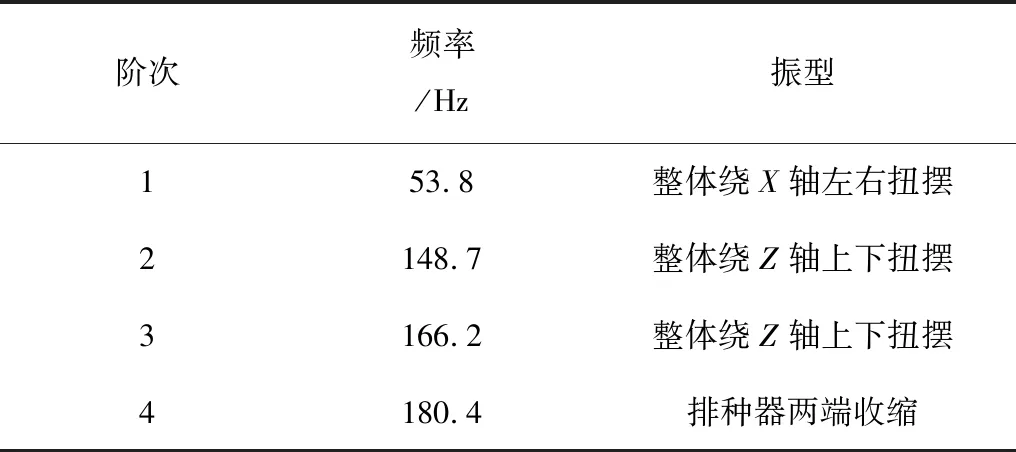

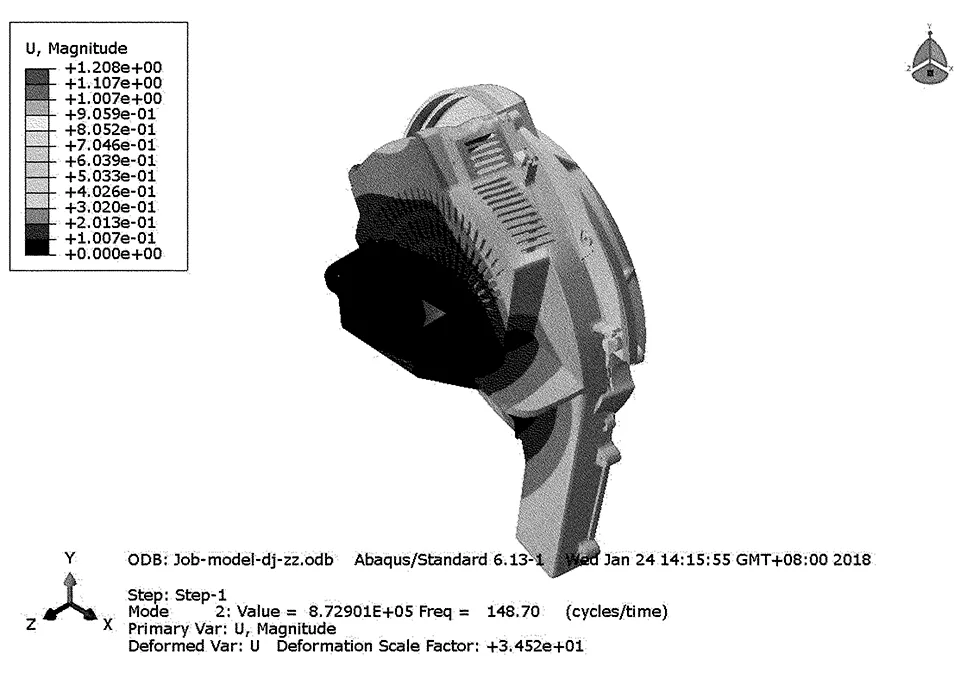

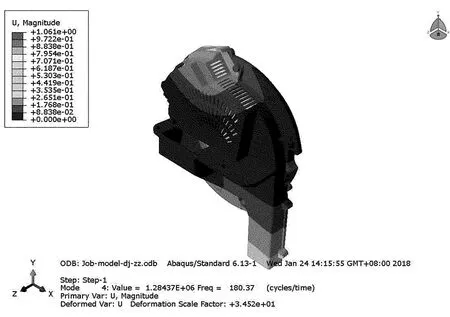

模态分析结果如表2所示,排种器总成前4阶约束模态振型图如图4~图7所示。

表2 前4阶约束模态分析结果Table 2 The first 4 order constraint model results

图4 排种器1阶振型云图Fig.4 The seed metering device of the 1st step

图5 排种器2阶振型云图Fig.5 The seed metering device of the 2nd step

图6 排种器3阶振型云图Fig.6 The seed metering device of the 3rd step

图7 排种器4阶振型云图Fig.7 The seed metering device of the 3rd step

综合表1及图4~图7可知:排种器总成前4阶约束模态主要以扭摆为主、两端收缩为辅。1阶约束模态为52.7Hz,最大位移出现在排种口底端;2阶约束模态与3阶约束模态振型类似,应是振动方程的二重特征值,均为绕Z轴做上、下扭摆运动,运动位移由中间向两侧逐步增大。

为判断排种器是否满足模态设计要求,本文将开展田间振动试验,了解田间地表振动激励的频谱分布和幅值特征。

3 振动试验与分析

3.1 试验基本条件

为有效辨识玉米排种器在播种作业期间,排种器在耕作地表振动激励下的响应,本文采用东华5910振动测试分析系统进行排种器田间振动数据采集。

试验地点位于山东济宁兖州区大华试验田,将试验田等分为4个测试区,每个区域预留定速行驶长度50m,测试在定速行驶过程中排种器的振动响应。试验对象为大华2BYMFZ-4型玉米免耕精密播种机,样机如图8所示。

分别开展6、8、10、12km/h作业速度下的振动测试。试验过程中,将IPEE型加速度传感器分布在第一、第二排种器底壳位置作为响应点,采集50m定速行驶区间内测点位置在行驶过程中的振动响应。

本文试验过程及测点布置如图9和图10所示。

图9 播种机田间振动测试图Fig.9 The field vibration test of seeder

图10 排种器振动测点示意图Fig.10 The diagram of the seed metering device

3.2 试验分析

功率谱表示单位频带内信号功率随频率的变化情况,它反映了信号功率在频域的分布状况。为有效分辨振动信号的主要频率分布,采针对振动时域信号做功率谱密度(PSD)[8]处理,对振动信号的频率分辨率做幅值正则化处理,以克服由于选取不同分析带宽而造成幅值不同的问题,实现对信号的有效辨识。不同作业速度下各测点的振动PSD曲线如图11和图12所示。

结合振动测试排种器测点Z向功率谱密度下频谱图可得:排种器在6~12km/h定速作业工况下,主激励频率主要分布在3~10Hz范围内;随车速增加,主激励频率值呈逐步上升趋势;振动幅值最大幅值为0.68g2/Hz。

图11 右1排种器测点Z向振动PSD频谱图Fig.11 Psd spectrum diagram of right 1 seed metering device

图12 右2排种器测点Z向振动PSD 频谱图Fig.12 Psd spectrum diagram of right 1 seed metering device

结合表1排种器约束模态分析结果,播种作业期间耕作地表振动主激励频率远在排种器1阶约束模态53.8Hz以下,不能引起排种器共振,排种器结构设计合理,不会因自身模态问题造成对播种质量的干扰。

4 结论

1)对排种器总成进行了模态分析,结果表明:该型排种器总成1阶约束模态为53.8Hz,振型为绕X轴左右扭摆,位移较大位置主要集中在排种口底端。

2)开展播种机6~12km/h定速作业工况下排种器振动测试,排种器在耕作地表激励下的振动响应主激励频率主要分布在3~10Hz,最大幅值为0.68g2/Hz。

3)结合模态分析和振动试验结果可知:排种器1阶约束模态为53.8Hz,远在播种作业时耕作地表主激励频率以上,满足模态设计要求,排种器总成不会在工作过程中因共振而影响播种质量、降低排种器总成可靠性。