新型秸秆还田犁翻旋耕复式作业机结构设计

陈书法,解法旺,孟宪清

(1.淮海工学院 机械与海洋工程学院,江苏 连云港 222005;2.赣榆区农机化技术推广服务站,江苏 连云港 222100)

0 引言

随着我国农业的发展,特别是在由传统农业向现代农业迈进的关键阶段,迫切要求我国农业发展方式由粗放经营向集约经营转变,通过大力发展各种复式作业机械,不断提高我国农业机械化水平,提高农机作业效率,最终实现农业的增产增收[1]。旋耕是一种常见的整地方式,现有的旋耕机作业深度一般在12~18cm,连年旋耕将12~15cm处的土层压实压紧,作物根系下扎发育受阻,水肥吸收困难,继而影响作物正常生长[2]。长时间得不到深翻的土壤,会增加病、虫源基数,频繁发生病虫害。而使用犁翻与旋耕、深松等技术组合后的农机耕作深度普遍在20cm以上,可以打破土壤犁底层,高效储水,保障土壤水分循环,提高土壤透气、透水性,增强土壤抗旱保墒能力,优化作物根系的生长环境,为肥料的吸收利用提供便利,降低生产成本,提升粮食品质和产量[3]。

因此,在传统旋耕机基础上围绕不同区域农艺要求,进行犁翻、深松、旋耕、埋茬、碎土整地等功能的有序组合,开发适合稻麦秸秆还田犁翻旋耕复式作业机,提高产品区域适应性是十分必要的。

1 整体结构设计

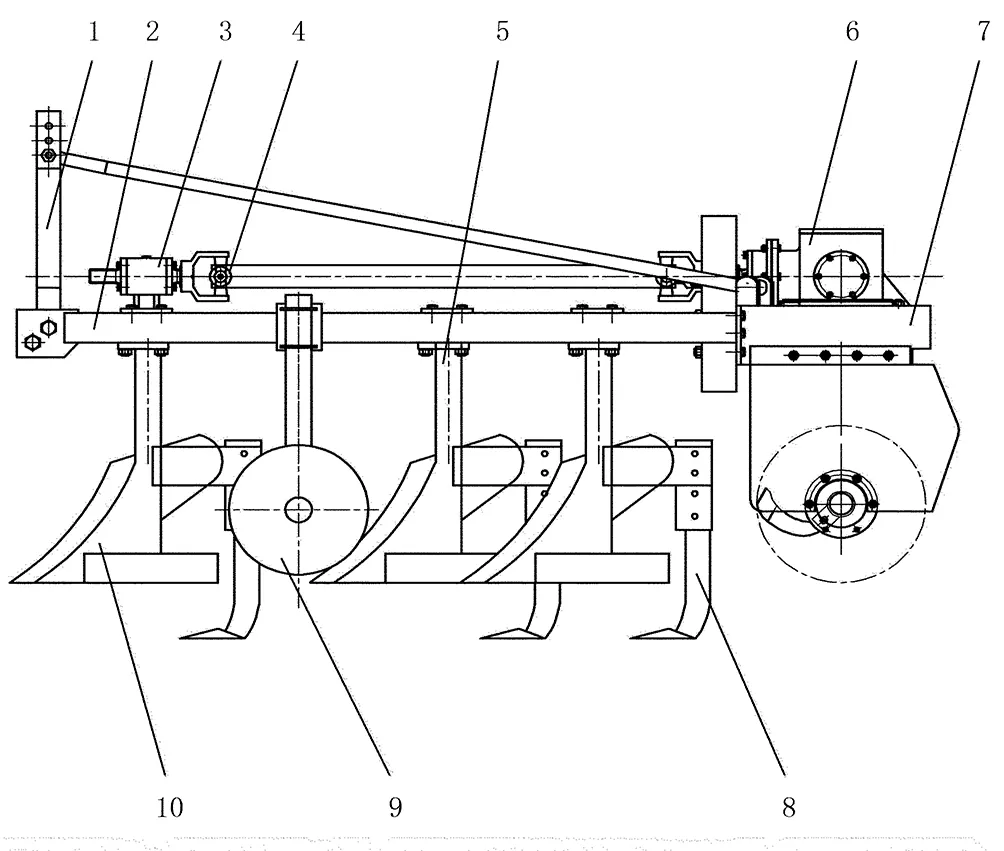

犁翻旋耕复式作业机由悬挂架与拉杆组件、前机架、中间传动装置、万向节总成、犁架总成、旋耕部件总成、后机架、深松铲、限深轮总成和犁体总成等部分组成,如图1所示,其主要性能参数如表1所示。

1.悬挂架与拉杆组件 2.前机架 3.中间传动装置 4.万向节总成 5.犁架总成 6.旋耕部件总成 7.后机架 8.深松铲 9.限深轮总成 10.犁体总成图1 结构简图Fig.1 Structure diagram of machine

作业时,机具首先通过悬挂架与拉杆组件上三点悬挂机构与拖拉机进行连接,利用安置在前机架上的犁体总成对土壤实现翻耕作业,完成秸秆翻埋;与此同时,配置在犁体总成上的深松铲完成打破犁底层作业,提高土壤蓄水保墒能力;利用旋耕刀对完成犁翻深松作业后的土壤与秸秆进行进一步粉碎作业,最终将使地表与秸秆达到平整与粉碎的农艺要求[4]。旋耕刀轴组件动力来源于拖拉机动力输出,动力经万向节输入中间传动装置,再经过可调长万向节驱动旋耕部件总成内中间齿轮变速箱并带动旋耕轴旋转;后机架与前机架连接,通过调整前后机架连接高度调节旋耕深度。

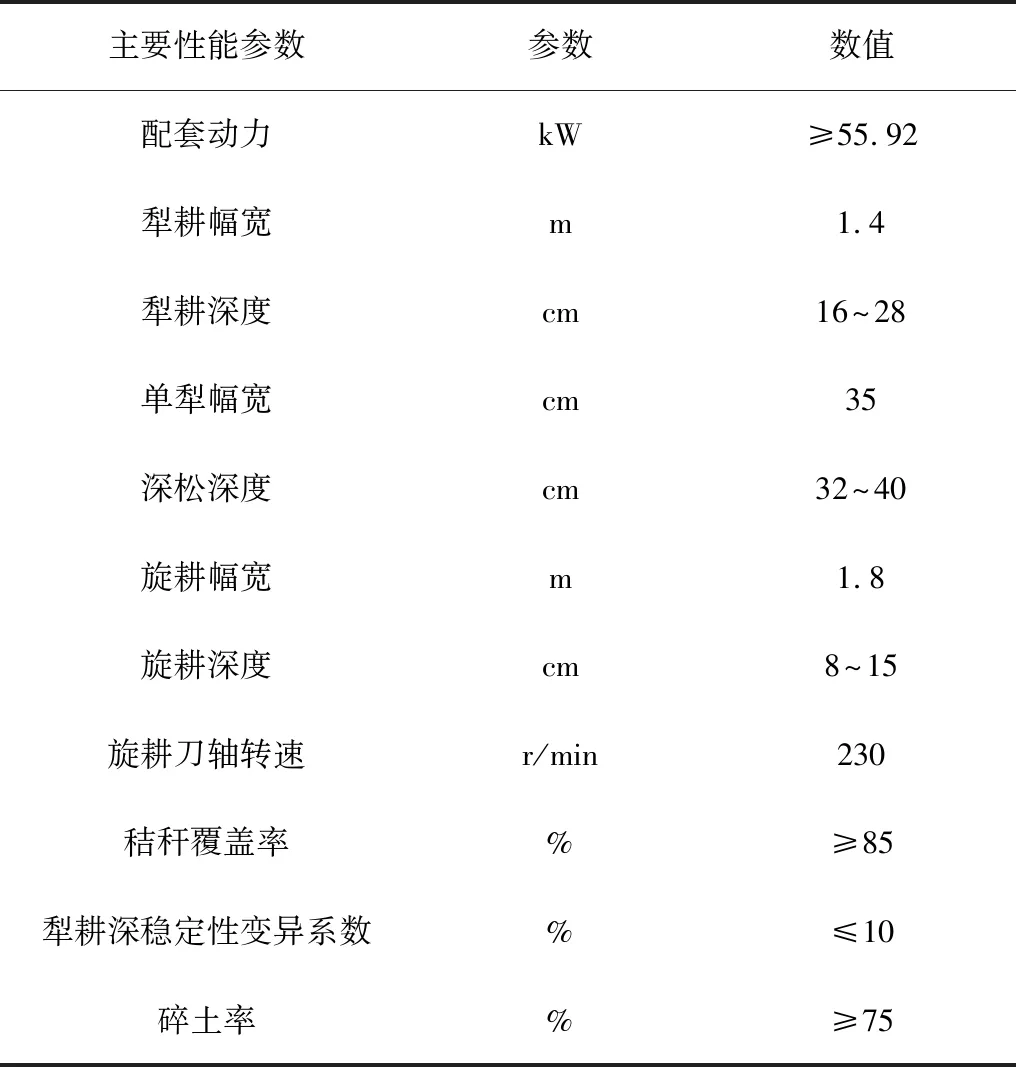

表1 主要性能参数Table 1 The main performance parameters of machine

2 整机功率校核

2.1 拖拉机输出功率计算

传统轮式拖拉机在不同土壤条件下的牵引功率可以通过经验,式(1)来估算。本设计将采用牵引功率为58.8kW的轮式拖拉机,计算后输出轴最大动力输出功率为50.568kW。

Pc=AP

(1)

式中A—功率系数因子,取A=0.86[5];

P—牵引功率(kW)。

2.2 各机组功率计算

2.2.1 旋耕机组消耗功率计算

旋耕机机组消耗功率计算见式(2)、式(3),代入计算数据得Kλ=12.002N/cm2,N=17.96kW。

N=0.1KλavmB[5]

(2)

Kλ=KgK1K2K3K4

(3)

式中N—旋耕机组功率(kW);

Kλ—旋耕比阻(N/cm2);

a—耕深(cm),取值为a=10;

B—耕幅(m),取值为B=1.8;

vm—机组前进速度(m/s),取值为vm=0.83;

Kg—理论旋耕比阻(N/cm2),取值为Kg=12;

K1—耕深修正系数,取值为1.1;

K2—土壤含水率,取值为0.92;

K3—残茬修正系数,取值为1.5;

K4—作业方式修正系数,取值为0.66。

考虑到传动损耗,这里采用轴承传动效率为η1=0.99,圆柱齿轮传动效率为η2=0.98,锥齿轮传动效率为η3=0.97,万向节传动效率为η4=0.96[6]。损耗后的旋耕机组消耗功率计算见式(4),计算得Px=21.55kW。

(4)

2.2.2 犁耕功率消耗计算

已知我国多数地区的土壤比阻在40~70kPa之间,因此本设计取值60kPa,数值代入犁耕功率消耗计算式(5)、式(6),得到犁耕功率消耗为15.34kW。

Pl=Fvm[5]

(5)

F=ZbhK[5]

(6)

式中Pl—犁耕功率消耗(kW);

vm—前进速度(m/s),取vm=0.83;

F—牵引阻力(kN);

Z—犁铧数量,取4个;

h—犁耕深(m),取h=0.21;

b—单体犁铧宽度(m),取b=0.35;

K—土壤犁耕比阻(kPa),取K=60。

2.2.3 深松功率消耗

土壤含水率在13%~22%的土壤(黏土、黏壤土、沙壤土、中壤土和重壤土),松土深度在40~50cm时,深松比阻(土壤单位面积的深松阻力)在40~58kPa[5]。数据代入式(7)得到深松功率消耗为7.544kW。

Ps=nq0A[5]

(7)

式中Ps—深松犁功率消耗;

n—深松部件数量(个),取n=4;

q0—深松比阻(kN/m2),一般取中等值为q0=46;

A—松土区面积(m2),耕深40cm时,取A=0.041。

2.3 总功率计算与比较

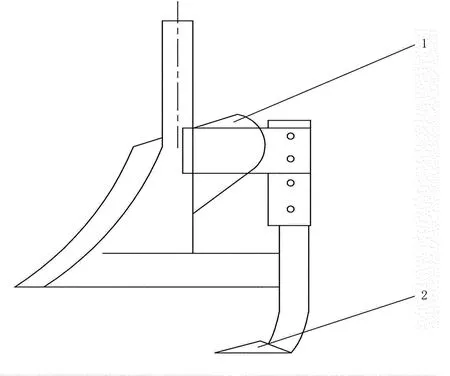

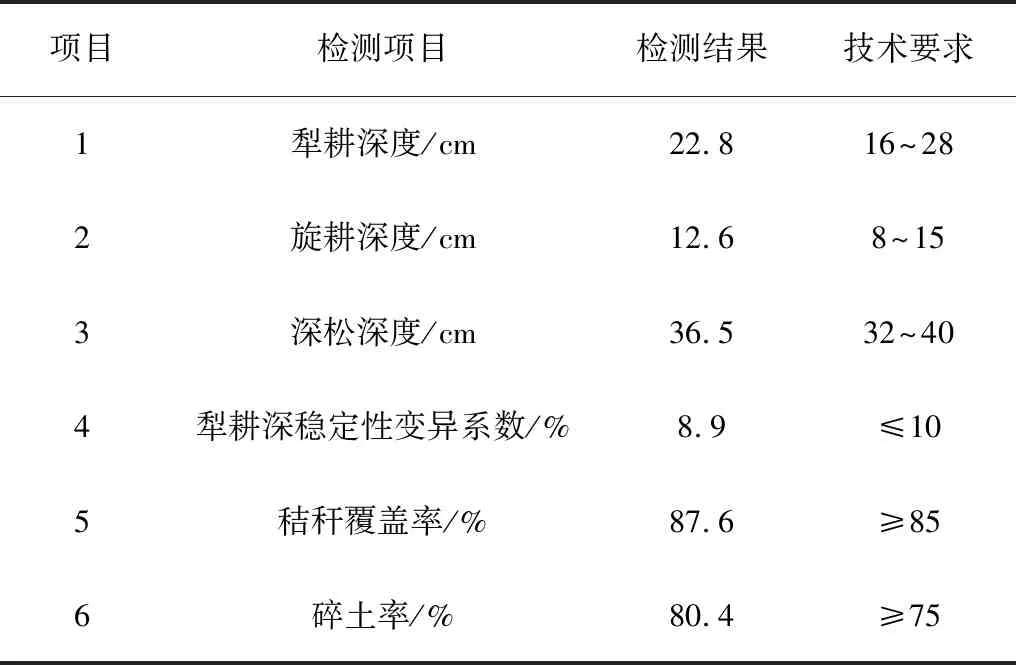

综上所述,作业机总功率消耗见式(8),代入数据可以得到作业机总功率为44.43kW,Pz Pz=Px+Pl+Ps (8) 机架由前机架与后机架组成。中间传动机构固定安装在前机架上,旋耕部件总成安装在后机架上;后机架与前机架连接,可以通过调整前后机架连接高度调节旋耕深度。 耕整机进行整地作业时,拖拉机动力输出通过中间变速齿轮箱减速后驱动旋耕刀轴工作,如图2所示。拖拉机输出转速为720r/min,拖拉机动力输出后首先经万向节总成传递给中间齿轮箱,动力在齿轮箱内首先经一组圆锥齿轮改变动力传动方向,再通过二级圆柱齿轮组变速得到旋耕刀辊转速230r/min。传递途径为:拖拉机输出动力轴(720r/min)→万向节总成→中间齿轮箱→Z2/Z1→Z4/Z3→Z5/Z4→旋耕刀辊(230r/min)。各级齿轮参数与传动比如表2所示[7]。 1.右刀轴 2.万向节总成 3.轴1 4.轴2 5.轴3 6.刀轴花键轴 7.左刀轴图2 旋耕组件传动简图Fig.2 Rotary components drive diagram表2 各级传动比与齿轮数Table 2 Transmission ratio and gear teeth of each stage 轴的序数齿轮齿数传动比总传动比1234Z117Z236Z318Z427Z526i12=2.12i34=1.5i45=0.963i总=3.06 旋耕刀辊组件由左右两刀辊组成,左右刀辊使用对称设计。田间作业时,考虑到犁耕过程中会出现翻垡的情况,要求旋耕刀辊轴长度要比犁耕机组幅宽长出40cm,以保证土壤切碎。 旋耕刀的排列方式是耕整机工作性能的一个极大影响要素。合理的旋耕刀排列方式应在完成耕地农艺要求的基础上,达到功耗消耗最小、刀辊受力最均匀,以及工艺上便于制造等要求。 3.4.1 旋耕刀排列设计应遵循准则 1)在配置2把以上刀片时,应保证各刀片切土量相等,提升碎土质量,平整耕后沟底。 2)在刀轴回转过程中,对于同一相位角,要求必须是单刀入土,以确保刀轴负荷均匀,维持工作稳定性。 3)增大刀轴上前后入土刀片的轴向距离,避免发生堵塞缠草现象。 4)左弯刀与右弯刀片应交错排列,保证刀轴两端轴承受力平衡,要求刀片按螺旋线规则排列并保证刃口朝入土方向[8]。 3.4.2 旋耕刀安装方法 旋耕刀安装方法有 3 种:内装法、外装法、混合装法。 1)内装法。全部刀片都朝向刀轴中央,耕后地面中间高两边低。 2)外装法。除最外端的两刀片朝向刀轴中央外,其余刀片全部都向外装,耕后地面中间低两边高。 3)混合装法。刀片内外交错排列,耕后表面相对平整[8]。 本设计采用混合装法,旋耕刀排列如图3所示。46把旋耕刀片内外交错、均匀、呈螺旋线形状排列,左刀轴配置23把,右刀轴配置23把。 翻耕犁体采用降阻窜垡型曲面形式,并配置4铧犁或5铧犁结构。犁体布置需要考虑犁与犁之间的前后左右距离,为了保证翻耕效果,应尽量减小犁体耕作阻力。 1)犁体纵向配置要求。犁体纵向排列时采用b∶L=1∶1.192方式,即纵向排列角α=40°的设计,既能缩短机组长度,保证稳定性,又满足犁耕质量,有效减小工作阻力,降低作业能耗。 2)犁体横向配置要求。要求两犁体之间的横向配置宽度与犁体宽幅相等,避免重耕、漏耕的情况。 3)犁柱高度要求。适合的犁柱高度可以确保土垡翻转顺畅,但犁架与犁体之间的高度也不宜过大,否则将会增大犁翻阻力并损坏犁柱。为了减少犁体作业时的缠草现象及保护犁柱的需要,要求犁架梁底面与犁体水平基面之间的高度取500mm[9]。 图3 旋耕刀排列图Fig.3 Rotary knife arrangement chart 工作部件对表层土壤进行犁翻灭茬,对深层土壤进行间隔深松。工作部分由铧式犁和安装在犁体上的深松铲组成,如图4所示。作业时,铧式犁对表层土壤进行犁翻灭茬,深松铲对深层土壤进行深松。犁翻深松不会破坏土壤原有的层次分布,并可一次对工作幅宽内的土壤进行犁铧切翻表土、深松铲松土等作业。 1.主犁体 2.深松铲图4 犁体上装深松铲Fig.3 Plough with deep loosening shovel 深松铲安装在铧式犁犁体上,实现上翻下松。机具工作时,主犁体按正常耕深翻垡碎土,安装在犁体上的松土铲在沟底下松土,松土深度大于犁体耕深(犁底层下)10~15cm,实现上翻下松、不乱土层的深耕作业[5]。 1)试验场。试验场位于连云港市灌云县侍庄乡侍庄村郊。试验当天天气晴朗,微风,留茬作物水稻,茬高10~20cm,试验场80m×60m,配套拖拉机为东方红X804轮式拖拉机。 2)检测仪器。本次试验中的检测仪器型号和参数如表3所示。 表3 试验检测仪器Table 3 Test instruments 试验结果如表4所示。经试验测定,犁耕深稳定性变异系数为8.9%,秸秆覆盖率为87.6%,耕地碎土率为80.4%。试验结果表明:耕整机具有稳定的作业性能与较好的碎土埋茬能力,各项性能指标基本达到预期的设计要求。 表4 试验结果Table 4 Test results 结合犁耕和旋耕等多种作业方式的特点,设计出一种可以发挥两种耕作方式优势的多功能可调深复式耕整作业机,可一次性地实现犁翻、旋耕、深松等多项作业。将秸秆犁翻旋耕技术与保护性耕作的要求相结合,能够非常有效地解决普通秸秆还田机在耕作过程中耕深浅、腐化效果差、蓄水保墒能力下降,以及压迫作物根系生长空间等缺陷。田间试验结果证明:该机具不仅设计合理、结构紧凑,而且整机具有非常良好的通用性能,可广泛用于稻麦田复式作业。3 主要部件设计

3.1 机架布置

3.2 中间传动机构设计

3.3 旋耕刀辊组件设计

3.4 旋耕刀排列设计

3.5 翻耕犁体的布置

3.6 深松铲的布置

4 整机试验

4.1 试验准备

4.2 实验结果分析

5 结论