不同矿石溶出液的沉降性能试验

宋丽莉

(东海氧化铝有限公司, 山东 龙口 265713)

某氧化铝厂晶种分解生产采用二段分解新工艺,低温精液与细晶种混合后进入附聚槽进行一段分解,然后加入粗晶种进入长大槽进行二段分解。分解料液通过一级旋流器进行分级,旋流器底流做为成品送焙烧车间平盘过滤机过滤,溢流进二级旋流器进行分级,底流送入粗晶种槽,溢流进入晶种沉降槽。晶种沉降槽的溢流经母液蒸发后,经碱液调配去原料车间配料。晶种沉降槽的溢流中往往含有一定的氢氧化铝浮游物,生产上一般要求控制在5 g/L以下。但由于生产控制的原因,晶种沉降槽经常会出现浮游物偏高的现象,由于这部分氢氧化铝浮游物在后续蒸发工序中会重新溶解到母液中,造成重复循环,影响整个生产的循环效率,增加了生产成本,因而尽可能降低沉降槽溢流浮游物变得十分重要。为此,某氧化铝厂做了大量细致工作,晶种沉降槽溢流浮游物基本得到有效控制。

影响晶种沉降槽浮游物高低的因素有很多,通过试验和分析可以看出,一方面二级旋流器溢流固含会在一定程度上影响沉降槽的沉降性能,引起浮游物的波动,同时二级旋流器溢流的粒度也是影响浮游物的一个原因。另外,沉降槽的结构、絮凝剂的类型和加入方式都会对沉降槽浮游物产生一定的影响。

为了进一步摸清影响沉降槽浮游物的生产因素,尤其是不同的矿石溶出液对浮游物的影响,考察不同矿石溶出液的黏度大小,结合实验室现有的条件,分别用三种矿石进行溶出试验,然后模拟生产浓度,做了不同矿石溶出液的沉降试验。

1 矿石分析

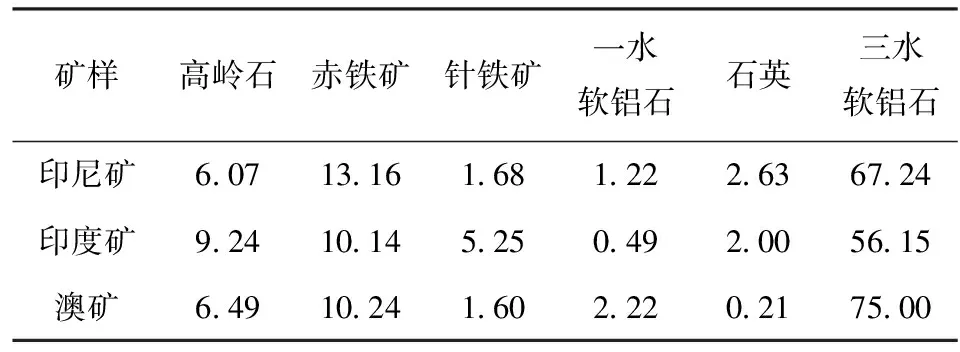

试验所用矿样为矿场现场取样,经过烘干、磨细,分析化学成分和物相组成。矿石的化学成分分析列于表1,物相组成列于表2,衍射图谱见图1~图3。

表1 矿石的化学成分 %

表2 矿石的物相成份 %

2 溶出液的沉降试验

2.1 试验步骤

试验仪器:双孔水浴锅,高频搅拌机,真空泵,布氏漏斗,抽滤瓶,量筒,滤纸等。

试验步骤:①取32%的液碱,配置成全碱为190~200 g/L的碱液,于水浴锅中98 ℃预热; ②取适量印尼矿、印度矿、澳矿样加入①调配碱液,于98 ℃加热搅拌30 min,取样抽滤,45 min后停止反应抽滤,试验分三天进行;③抽滤滤液做化学分析,固体抽洗至无碱做固体成分分析;④取二级旋流器溢流浆液抽滤洗涤,固体留样备用;⑤两种矿物反应后的滤液稀释成相同的全碱浓度的溶液,与④中固体配成固含为100 g/L的料浆,于63 ℃水浴预热做沉降试验;⑥沉降5 min后取上层清液测浮游物。

图1 印尼矿衍射图谱

图2 印度矿衍射图谱

图3 澳矿衍射图谱

2.2 矿石溶出及沉降对比试验

由于采用的低温溶出,矿石的溶出率会受到一定的影响。因此,根据矿石的化学成份和物相组成,溶出配比按照αk1.6计算,溶出率的高低并不影响本试验对氢氧化铝沉降的效果。最后所有条件下的溶出液都稀释至NT145 g/L左右做沉降试验。

2.2.1 印尼矿和澳矿对比试验

印尼矿和澳矿对比试验结果列于表3、表4。

表3 印尼矿和澳矿矿石溶出后滤液的成分

表4 印尼矿和澳矿溶出后沉降试验结果

由表3、表4可以看出,相同浓度的印尼矿与澳矿溶出液,对氢氧化铝沉降速度影响相差不大,但澳矿溶出液沉降后浮游物相对印尼混合矿的偏高。

2.2.2 印尼矿和印度矿对比试验

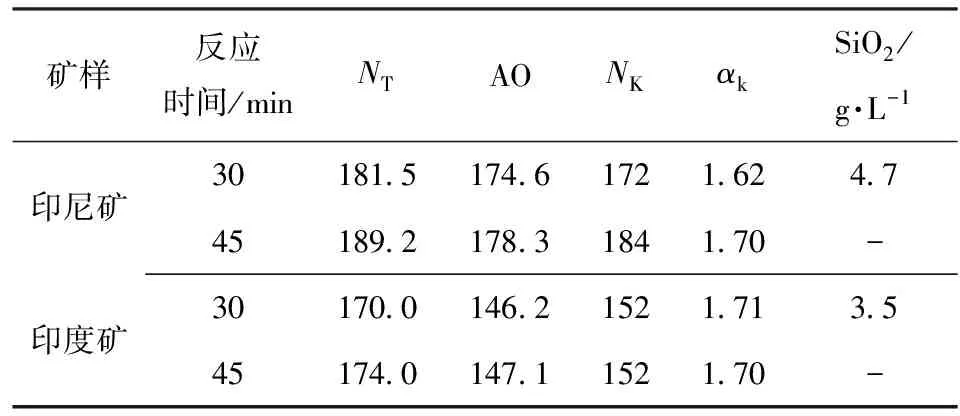

印尼矿和印度矿对比试验结果见表5、表6。

表5 印尼矿和印度矿溶出后的滤液成分

注:该溶出温度为98 ℃。

表6 印尼矿和印度矿溶出后沉降试验结果

由以表5、表6中可以看出,印度矿溶出液中碳酸根离子偏高。相同浓度的印尼矿与印度矿溶出后的溶液,前者氢氧化铝沉降速度稍快,并且印度矿的浮游物相对印尼矿的偏高很多。

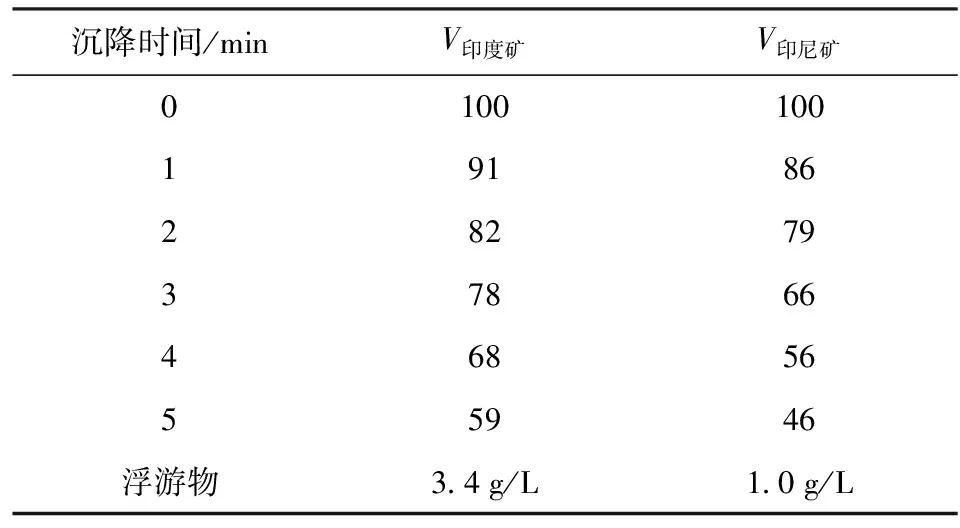

2.2.3 印度矿和澳矿对比试验

印度矿和澳矿对比试验结果见表7、表8。

表7 印度矿和澳矿溶出后滤液成分

注:该溶出温度为98.5 ℃。

表8 印度矿和澳矿溶出后沉降试验结果

由表7、表8可以看出,相同浓度的澳矿与印度矿溶出液,澳矿的沉降速度较慢,但印度矿的浮游物相对澳矿的偏高。

2.3 相同溶出条件下溶出液中的有机物及杂相离子分析

表9 不同矿石溶出液中离子浓度 g/L

3 结论及建议

(1)不同矿石的选用直接影响晶种沉降槽的沉降速度及浮游物的高低,溶液中存在的杂质离子可能会导致现用絮凝剂失效,其中印度矿较为明显。三种矿石溶出液的浮游物高低依次为:印度矿、澳大利亚矿、印尼矿。

(2)物相分析可以看出,印度矿石含有较多的方解石,矿物中的碳酸钙与液碱反应生成可溶性碳酸根离子进入溶液,溶出液中NT、NK的差值都在20 g/L以上,这可能是影响溶液黏度的一个主要方面。

(4)生产上配矿时应注意矿石选用,不同矿石可以影响晶种沉降槽浮游物的高低,而且印度矿会使溶液中的碳酸盐迅速积累,澳矿中硫酸根离子等杂相的积累会导致蒸发结疤加重,降低效率。