铅锌联合冶炼的优势与愿景

王小强, 俞 兵, 马绍斌

(云南驰宏锌锗股份有限公司, 会泽 654200)

我国铅锌矿产资源的主要特点是大矿少、小矿多,富矿少、贫矿多等,需结合各种铅锌资源的特性,选择高新技术冶炼工艺,以达到铅锌矿中有价金属的回收,实现资源的高效经济利用,提高资源综合利用及大气污染、水土重金属污染防治水平。

1 铅锌冶炼工艺现状

我国铅锌企业经过几十年的发展,铅锌冶炼企业规模和数量逐年扩大,冶炼技术取得了重要进展,铅锌冶炼行业得到了迅速发展。但由于铅、锌冶炼工艺性质的特点,在冶炼过程中,产生废气、废水和废渣等有害物质,对环境造成污染。铅锌冶炼的弃渣属于危废渣,传统处理方式是露天堆置或简单填埋,不但占用大面积的土地,还容易造成空气、水体和土壤的污染。

2 铅锌冶炼工艺的优缺点

2.1 铅冶炼工艺

铅的主要生产工艺有火法冶金和湿法冶金,铅的湿法冶炼工艺还未成熟,在工业化中还没有实现大规模的应用,铅的冶炼工艺基本上都是火法冶炼。国内较先进的铅冶炼工艺主要是底吹氧化+底吹还原+烟化挥发工艺、底吹氧化+侧吹还原+烟化挥发工艺、富氧顶吹+侧吹还原+烟化挥发工艺,合理利用富铅渣的热能,取消铸锭的方式替代传统鼓风炉,大幅度降低铅冶炼综合能耗,使我国的铅火法冶炼技术达到国际领先水平。

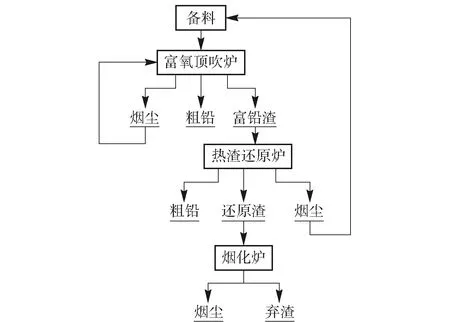

以目前较为先进的富氧顶吹+侧吹还原+烟化挥发的炼铅工艺为例,此工艺在火法铅冶炼中,铅火法回收率达到99.5%,银粗炼直收率99%,粗铅冶炼综合能耗160 kgce/t,远低于行业许可标准,达到火法铅冶炼行业的领先水平,工艺流程如图1所示。

图1 “富氧顶吹+侧吹还原+烟化挥发”工艺流程图

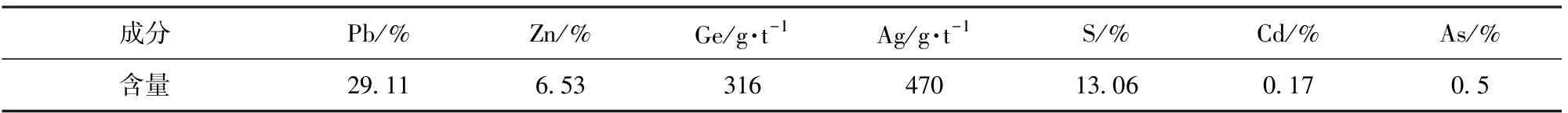

富氧顶吹采用成本较低的粉煤做燃料,结合顶吹熔炼工艺优势,同时处理多种含铅物料,物料主要成分如表1所示。

含铅物料经合理搭配后,经富氧顶吹熔炼,产出富铅渣、烟尘、粗铅,主要成分如表2所示。

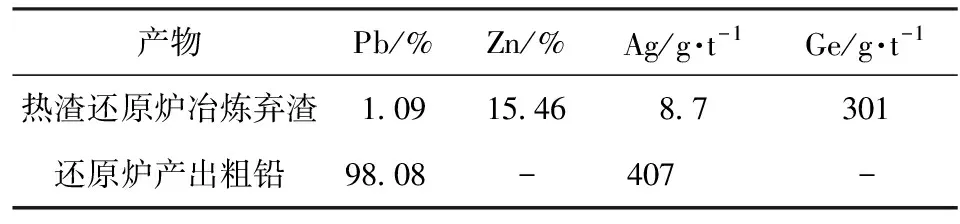

侧吹还原炉合理利用热态富铅渣的热能,采用天然气燃烧作为反应热源,产出粗铅、还原弃渣,主要成分如表3所示。

表1 富氧顶吹工艺原料主要成分 %

表2 富氧顶吹炉主要产物成分

表3 侧吹还原工艺主要产物成分

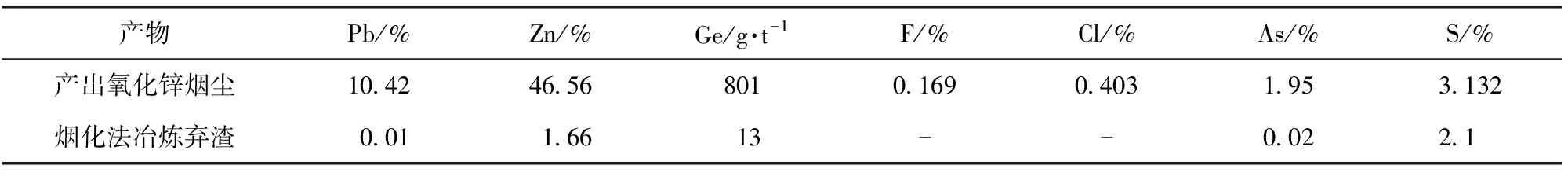

还原炉弃渣含锌比较高,采用成熟的传统烟化炉进行烟化法处理,产出烟尘和弃渣,主要成分如表4所示。

表4 烟化挥发工艺主要产物成分

此工艺技术及装备水平已达到国内领先,若为独立铅冶炼系统,富氧顶吹烟气SO2浓度4.5%~8.5%,波动较大,导致制酸系统转化率很难达到要求,处理制酸尾气需投入大量的中和剂,成本较高,产出废水量大。烟化炉产出低浓度SO2烟气浓度低,需处理后再排空,处理成本较大。此外,烟化炉弃渣虽然可以做建筑材料,但产出烟尘在转运或堆存过程中粉尘飞扬,安全环保风险大。

2.2 锌冶炼工艺

锌冶炼工艺有火法冶炼和湿法冶炼。全火法炼锌工艺由于能耗高,污染大和规模小等原因,没有新的发展。湿法炼锌工艺已经成为当前国内最主流的冶炼工艺,其产量占国内锌总产量的85%以上。锌湿法冶炼工艺有全湿法锌冶炼和半湿法锌冶炼,全湿法锌冶炼工艺发展较快。锌精矿直接氧化加压浸出的全湿法锌冶炼工艺已运用成熟,在国内已有14

万t/a的全湿法冶炼生产线成功投运。目前国内较为先进的锌全湿法冶炼和半湿法冶炼工艺采用3.2 m2大极板锌电积技术,结合全自动机械化剥锌技术。该技术可减少土地使用面积,降低作业劳动强度,推动锌湿法冶炼产能和装备向大型化方向发展。

2.2.1 全湿法锌冶炼工艺

全湿法锌冶炼工艺主要是硫化锌精矿常压浸出工艺和氧压浸出工艺。常压浸出温度低,反应时间长,生成的单质硫形态不好,浮选分离困难,而氧压浸出恰好可以弥补常压浸出的缺点。氧压浸出技术有云南冶金集团氧压浸出技术与加拿大氧压浸出技术,都是两段高温高压平衡氧压浸出,精矿中的硫均按单质硫的方向转化,但两种氧压技术处理物料成分区别较大,主要体现在浸出渣中铁的形态不一样。云南冶金集团全湿法锌冶炼工艺流程如图2所示,主要原料成分如表5所示。

图2 全湿法锌冶炼工艺流程图

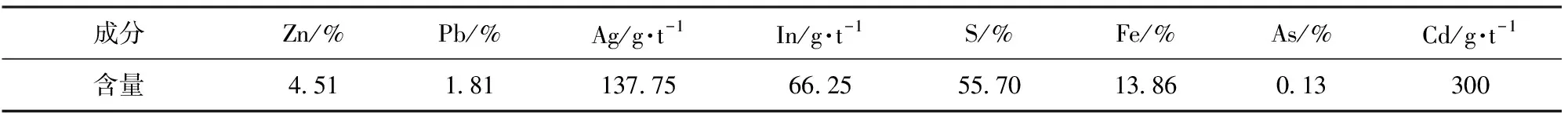

氧压浸出产出浸出液和浸出渣,浸出渣主要成分如表6所示。

全湿法锌冶炼工艺流程简单,建设投资少,锌浸出率达到98%以上,但不容易处理含氟、氯、汞及铟、锗等较高的锌精矿。实际生产中,浸出渣率在58%左右,浸出渣中不但含有可回收利用的铟、银等贵金属,还有铅、锌、砷、镉等重金属,若为独立冶炼系统,弃渣中的有价金属得不到回收利用,同时对土壤、地下水和职业健康带来严重影响。

2.2.2 半湿法锌冶炼工艺

火法炼锌和半湿法炼锌都要经过焙烧。半湿法锌冶炼工艺利用焙烧炉使锌精矿中的有用成分转变成氧化物,同时除去易挥发的砷、锑、硒、碲等杂质,得到性质优良的焙烧矿。焙烧过程中还产出含SO2浓度比较高的烟气,送往硫酸厂生产硫酸。

表5 氧压浸出工艺主要原料成分

表6 氧压浸出工艺产出弃渣主要成分

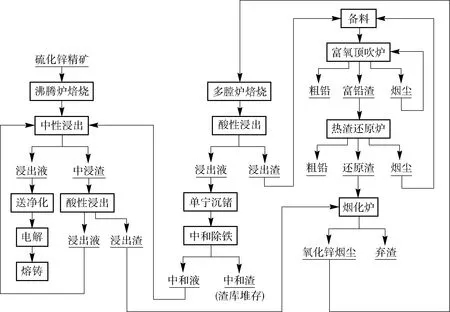

驰宏锌锗根据矿山原料结构,建成13.2万t/a的半湿法锌冶炼生产线,采用氧化锌烟尘和硫化锌焙烧矿做为浸出原料,实现了常规锌湿法工艺和氧化锌处理工艺的融合。其工艺流程分为硫化线和氧化线,其中硫化线主要是“焙烧+浸出”工艺,氧化线主要氧化锌烟尘浸出工艺。驰宏锌锗半湿法锌冶炼工艺流程图如图3所示。

图3 半湿法氧硫联合锌冶炼工艺流程图

“焙烧+浸出”工艺主要处理锌精矿,锌精矿经沸腾焙烧产出焙烧矿送中性浸出,产出的烟气送制酸系统生产工业硫酸,焙砂经中性浸出产出中上清液送净化生产新液。主要原料成分如表7所示,浸出渣主要成分如表8所示。

氧化锌烟尘经多膛炉焙烧后,送氧化锌烟尘浸出处理,浸出液经沉锗、中和除铁后产出硫酸锌溶液,氧化锌浸出工艺原料成分如表9所示,产出浸出渣成分如表10所示。

对半湿法锌冶炼的传统工艺升级改造后形成国内先进的氧硫联合工艺,结合3.2 m2大极板自动剥锌技术,锌锭产能突破15万t,锌冶炼回收率超过99%,锌冶炼综合能耗远低于900 kgce/t。超大极板锌电解技术和自动剥锌等集成技术的配套运用,使国内湿法锌冶炼技术和装备大幅度提升。但若为独立锌冶炼系统,浸出渣中的铅、锌、锗、银等有价金属得不到有效回收,浸出渣堆存对环境污染带来压力。浸出渣外卖价格低廉,对企业造成经济损失。

表7 焙烧+浸出工艺主要原料成分

表8 焙烧+浸出工艺浸出渣主要成分

表9 氧化锌浸出工艺原料主要成分

表10 氧化锌浸出工艺浸出渣主要成分

3 铅锌联合冶炼

据统计,铅锌冶炼行业每年产生的冶炼废渣有数百万t,废渣中含有大量可回收利用的有价金属,但长期堆存,对环境污染带来很大隐患。渣的无害化处理工艺主要是火法处理工艺,而锌冶炼的主流工艺为湿法,铅冶炼的主流工艺为火法。铅锌联合冶炼配备火法与湿法工艺后,可以同步处理铅锌冶炼弃渣,达到铅锌冶炼渣的资源化处理。此举不但可以有效地回收有价金属资源,还可以减轻冶炼弃渣带来的环境压力,是铅锌冶炼行业可持续发展的必要途径。云南驰宏锌锗会泽冶炼分公司利用铅火法冶炼和锌湿法冶炼工艺的特点,建立铅锌联合工艺,达到了工艺优势弥补劣势的效果,并成功运用。铅锌联合冶炼的工艺流程如图4所示。

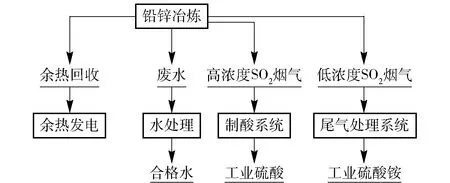

铅锌联合冶炼工艺可使铅锌金属回收率达到99%以上,湿法冶炼弃渣通过火法处理,利用铅火法冶炼工艺达到铅锌金属有效分离,实现银的综合回收。通过烟化挥发产出富集有价金属的烟尘,利用湿法锌冶炼工艺产出锗精矿,实现了金属综合回收利用,减少有价金属流失。根据市场合理调控铅锌物料处理量,避免市场给企业带来的部分风险,使企业经济效益最大化。针对铅火法冶炼和锌湿法冶炼特点,建立辅助系统处理烟气、废水,对火法高温烟气进行余热回收,达到能源最大化的循环利用,最大程度的降低铅锌冶炼综合能耗,实现资源的有效利用。辅助系统的工艺流程如图5所示。

图4 铅锌联合冶炼工艺流程图

图5 铅锌联合冶炼辅助工艺流程图

铅锌联合冶炼配套辅助系统,不但实现铅锌原料中资源的最大化利用,还降低“三废”的环境压力。但原料中的Ca、Mg、As、F、Cl等杂质元素随湿法浸出进入流程,增加了氧化锌烟尘浸出液除杂的难度,氧化锌烟尘线需要先进的除杂技术,以确保湿法锌电解系统生产的平稳运行。

4 结束语

铅锌联合冶炼可以进一步打破我国铅锌冶炼工艺和装备技术瓶颈,加快铅锌产业结构调整,促进锌冶炼工业的持续健康发展,最大化提高资源综合利用,实现环境、经济效益同步发展,进一步提升铅锌冶炼企业清洁生产技术水平。