深水导管架上部模块浮托安装过程疲劳分析

欧阳雄

(中海石油(中国)有限公司番禺作业公司,广东 深圳 518067)

0 引 言

随着海洋勘探及施工技术的不断提高,石油开采开始向深水区域进军,众多适用于深水石油开采的海洋结构物应运而生,如浮式生产储油卸油装置(Floating Production Storage and Offloading, FPSO)、张力腿平台(Tension Leg Platform, TLP)和深水导管架等。与浅水作业相比,深海的众多不确定性因素给海上施工带来更大的挑战。导管架作为早期海上结构物在浅水区域,已有众多应用实例。工业界对浅水导管架及上部模块的设计、建造和安装有比较清楚的认识,已形成较好的风险应急机制,但对深水导管架及上部模块的设计、建造和安装尚处于摸索阶段。从设计、建造到最终在海上施工的各个阶段,上部模块及导管架海上组对是不确定性因素最多、风险最高的环节。例如:采用浮托法安装上部模块的过程涉及驳船、导管架及上部模块之间复杂的多体耦合作用;上部模块和驳船会频繁撞击导管架,交变的载荷作用在导管架的构件上会使其产生一定的疲劳损伤。随着安装的模块越来越大,安装的难度不断提高,设计要求变得越来越严格,需对浮拖过程中各设备的受力情况进行准确预报,并考虑上部模块的安装对导管架未来在位运营的影响等,因此开展相关计算研究具有十分重要的意义。本文介绍采用浮托法安装深水导管架上部模块过程中产生的疲劳损伤的估算方法,并对一个上部组块质量为1.25万t的导管架平台浮托安装的组对过程进行模拟,计算浮托安装阶段导管架的疲劳损伤。

1 疲劳损伤分析方法

疲劳破坏是导致海洋结构失效的主要因素之一,结构的疲劳行为可分为高周疲劳和低周疲劳2种。高周疲劳循环载荷对应的应力和应变主要处在弹性范围内,结构具有较多的失效循环次数;而低周疲劳由反复塑性应变造成,结构的失效循环次数较少。通常,导管架上部模块在采用浮托法安装过程中主要经历的是高周疲劳损伤,但因在海上平台上安装时受到多种外部因素(如风浪流、海潮、驳船载重及重心的随机性)的影响,使得平台在安装就位过程中始终处于不稳定状态,若拖船的运动幅度较大,上部模块对导管架产生的载荷会显著增加,进而导致连接处的应力幅值超过材料本身的屈服强度,当超过一定次数(一般小于 104)时,结构将产生低周疲劳。在工程运用上,可将低周和高周引起的疲劳线性叠加到最终的总体疲劳损伤上,以此作为评估导管架损伤程度的指标。

1.1 高周疲劳分析方法

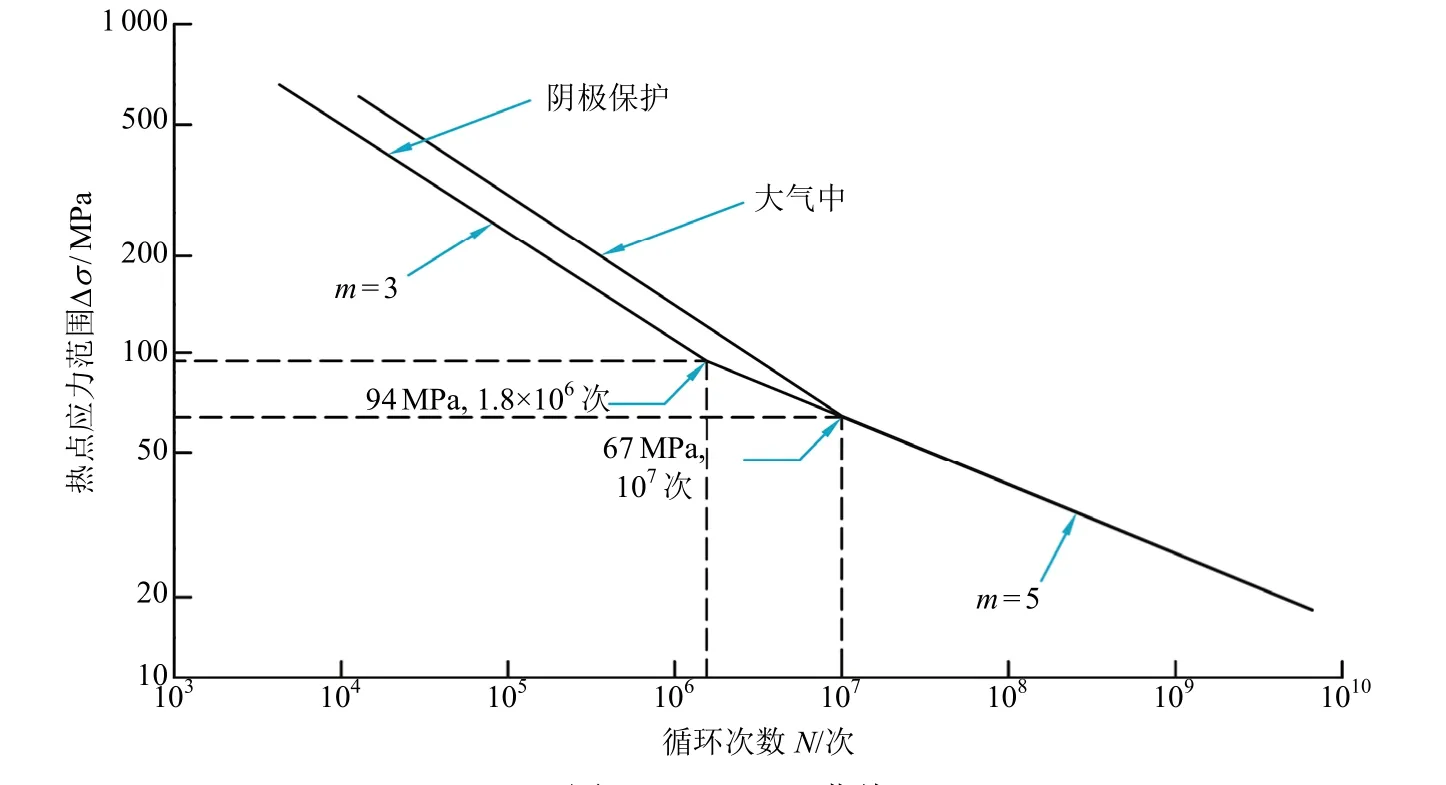

S-N曲线法是计算结构疲劳常用的一种方法,其中S-N曲线的选取是关键内容之一。众多研究机构已进行大量试验研究,根据试验数据回归出很多不同使用条件下的S-N曲线。在导管架结构的疲劳计算中,通常用API 2A WSD[1]中推荐的S-N曲线作为高周疲劳分析的典型S-N曲线。

API 2A WSD中给出的高周疲劳分析的S-N曲线的通用表达式为

式(1)中:N为疲劳寿命(循环次数);Δσ为应力范围;m为斜率;log(a)为S-N曲线截距。

API 2A WSD中给出的高周疲劳S-N曲线见图1。

图1 API S-N曲线

1.2 低周疲劳分析方法

导管架节点在疲劳载荷的作用下会出现不同类型的应力集中,在大载荷的作用下可能会发生塑性变形,从而影响结构整体的延性。此时节点的应力幅值会超过材料的屈服点,需对弹性应力幅进行修正,从而得到实际的应力幅值。S-N曲线分析方法是将高周疲劳的分析思想引入到低周疲劳的研究中,通过一定的假设将S-N曲线中的应力幅用应变幅来表达,并对相关的参数进行相应的变换,从而实现对结构构件和节点的低周疲劳分析。规范NORSOK-N006[2]中对结构节点的低周疲劳分析就采用此种方法。

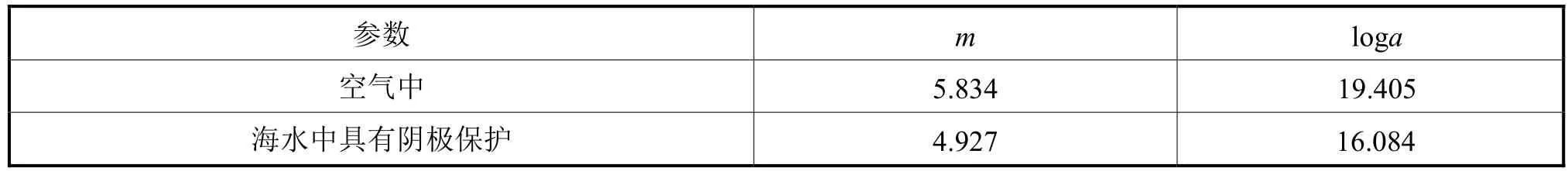

管节点的低周疲劳计算的表达式与式(1)一致,只是改变相关的参数。对于低周疲劳 S-N曲线,NORSOK N-006中给出的参考曲线见图2。管节点低周疲劳S-N曲线参数选择见表1。

图2 NORSOK N-006中给出的低周疲劳 S-N曲线

表1 管节点低周疲劳S-N曲线参数选择

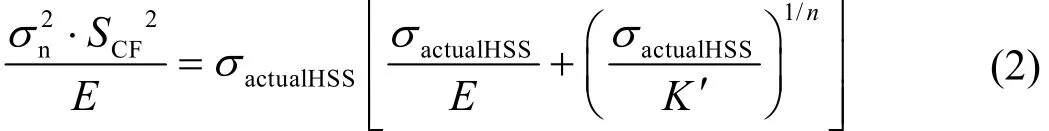

对于非管节点的低周疲劳计算,需通过使用Neuber’s假设和Ramberg-Osgood方程进行转换,具体如下。

首先结合Neuber’s假设和循环应力-应变曲线(见图3),Neuber’s方程可写为

式(2)中:nσ为名义应力;SCF为通过线形分析得到的节点位置的应力集中系数;E为弹性模量;n和K′为材料系数,可通过试验得到;σactualHSS为实际热点应力。

图3 循环应力-应变曲线与Neuber双曲线

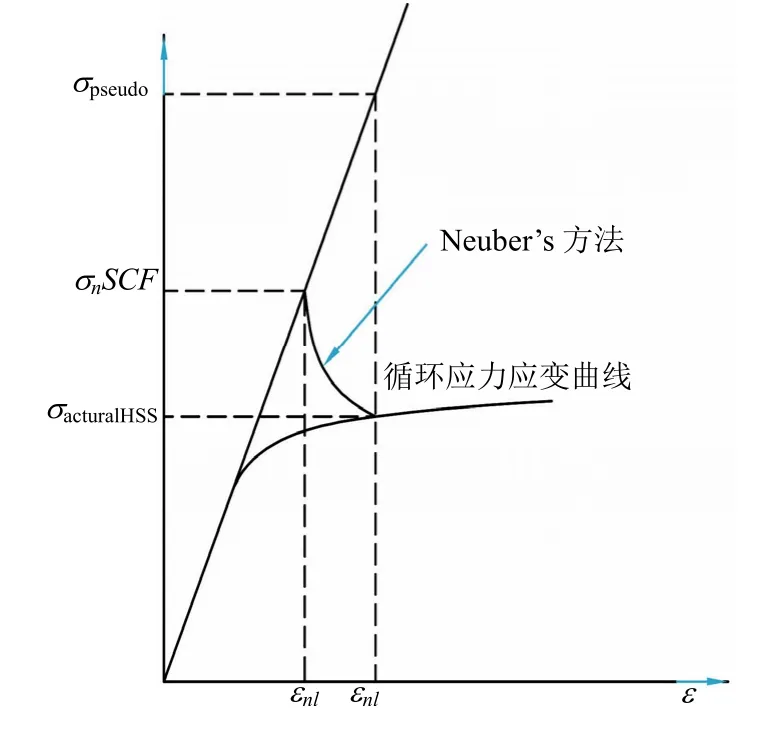

在得到实际热点应力σactualHSS之后,可通过Ramberg-Osgood方程推导节点处实际应变εnl为

由此可得到伪热点应力为

根据得到的伪热点应力,结合DNV-RP-C203规范给定的不同连接形式的节点S-N曲线,即可计算出低周疲劳寿命。

式(5)中:a和m为材料常数,可对照DNV-RP-C203规范[3]中的疲劳细节类型得到。

2 数值模拟

2.1 模拟软件介绍

数值模拟采用水动力和结构分析软件 SESAM。该软件包基于有限元方法构成船舶、海洋结构和立管工程完整的强度评估系统[4-7]。本文涉及的模块包括SIMO、WADAM、SESTRA和FRAMEWORK,各模块的主要功能如下。

1) SIMO是复杂浮式结构系统运动和定位模拟的计算机程序;

2) WADAM是计算任意形状固定式和浮式结构波浪结构(如半潜式平台、张力腿平台、重力基础结构及船体结构)相互作用的通用分析程序;

3) SESTRA是SESAM程序系统中用于分析线性静态和动态结构的程序,应用基于位移的有限元方法;

4) FRAMEWORK是SESAM中用于框架结构线性分析后处理的程序,其特性包括校核许用应力水平、构件的稳定性、冲剪力、疲劳和地震分析。

2.2 疲劳模拟方法

上部模块海上组对过程涉及进船、组对和退船等3个主要步骤。浮托安装阶段造成导管架产生疲劳损伤的主要载荷来自上部模块组对阶段的撞击力。由于组对过程不可能一蹴而就,仅采用一种计算方法无法求得整个组对过程的所有撞击载荷,为便于进行理论分析,将整个组对分为2个阶段来考虑,采用时域和频域2种分析方法进行计算,具体如下。

1) 第一阶段上部模块开始移至导管架顶部,载荷开始传递,上部模块与导管架还未完全耦合,此时作用在导管架上的作用力随着船体的运动而不停地变化,需考虑海洋环境下船体的运动响应。该过程的分析需采用时域分析方法,此时作用在导管架顶部的撞击载荷由SIMO计算得到。

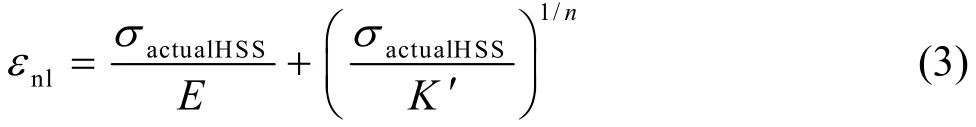

2) 第二阶段上部模块的插尖完全进入导管架顶部,与导管架完全耦合,载荷在上部模块与导管架之间完全传递,此时作用在导管架上的载荷可通过频域分析方法计算得到。频域分析可由WADAM进行。

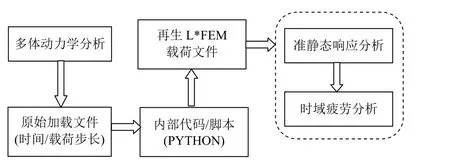

用于疲劳分析输入的载荷分别由以上计算模块给出,基于频域分析理论的WADAM模块给出的载荷结果可以传递函数的形式直接输出给SESTRA和FRAMEWORK进行结构计算和规范校核,不需要做特殊处理。该过程导致的疲劳损伤计算流程可表示为图4的形式。

基于时域分析理论的SIMO模块给出的载荷结果格式需作特殊处理,以便于SESTRA和FRAMEWORK模块顺利进行后续工作。为此,需利用 PYTHON编程软件编制接口程序,将原始载荷文件格式转换成用户需要的格式,时域疲劳计算流程见图5。

图4 频域疲劳计算流程

图5 时域疲劳计算流程

3 模拟算例

3.1 模型及输入参数

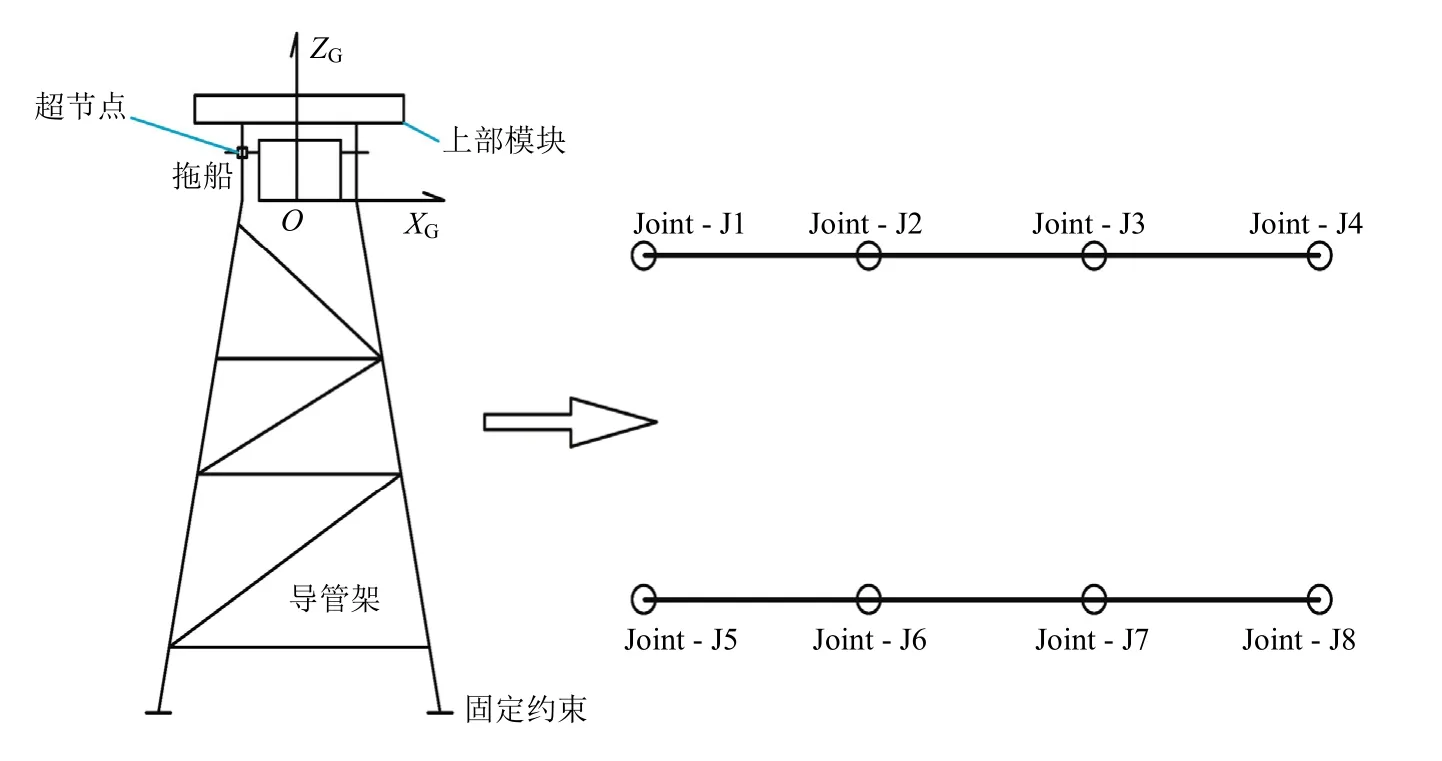

拟分析的导管架结构安装区域的平均水深为 100m。整个浮托安装过程为:拖船搭载上部模块进入导管架;进行组对安装;拖船退出导管架。整个过程十分复杂,导管架疲劳载荷发生在拖船位于导管架中间进行组对安装的阶段。拖船拖拉上部模块到达指定的对接位置之后,导管架、上部模块和驳船之间开始相互作用。用于计算的模型主要包括驳船、上部模块和导管架,这3个刚体在组对阶段的相对位置见图6。考虑到在海上施工过程中结构实际的受力机理,通常施加以下边界条件模拟导管架与上部模块之间的接触及导管架底部与海床的接触。

1) 在导管架群桩底部施加固定支撑边界条件;

2) 导管架桩腿顶部与上部模块桩腿之间的接触点设置为超节点连接;

3) 纵荡和横荡护舷模拟为线性弹簧,通过给定弹簧刚度来定义护舷属性。

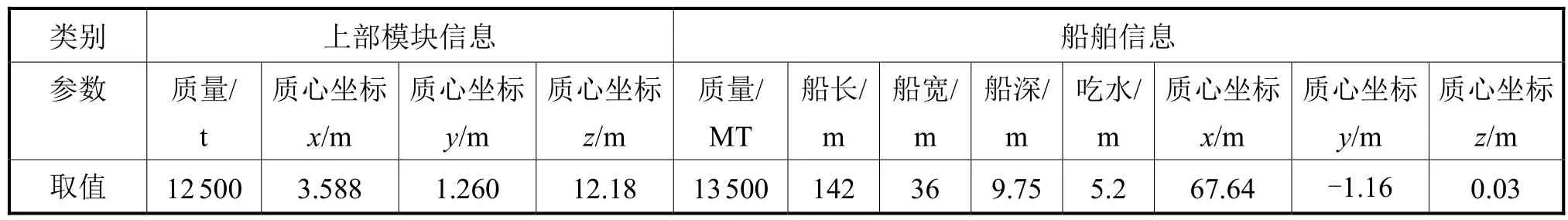

驳船和上部模块的相关输入参数见表2。

图6 分析模型在组对阶段的相对位置

表2 驳船和上部模块的相关输入参数

3.2 水动力分析

采用SIMO软件对驳船进行水动力分析,在软件中应用三维势流理论,结合给定的海浪谱数据,可方便地对驳船进行运动响应计算。三维势流理论认为流体是理想流体,无黏性,无旋,不可压缩;速度势能控制方程采用拉普拉斯方程[8],即

采用边界元法进行数值求解,结构边界条件设置为不渗透的条件,即在边界上结构速度和流体速度在法向上相等。通过对速度势进行求解来计算波浪力。

在线性理论的假定下,驳船是一个线性系统;在单一频率规则波的作用下,运动响应幅值与入射的波幅成正比。因此,波浪诱导运动响应通常以传递函数的方式给出。在该算例中,频域计算选取31个波浪周期,即周期下限3.0s与上限18.0s之间的周期间隔为0.5s。这些波浪周期用于计算拖船运动的响应函数,求解出频域运动的RAO和其他水动力参数。

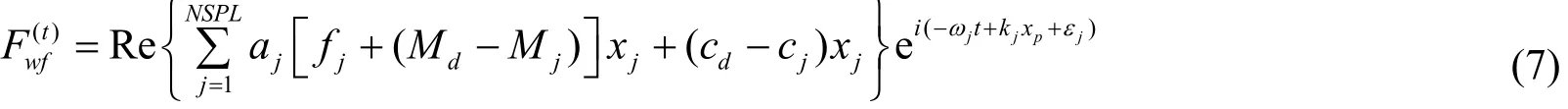

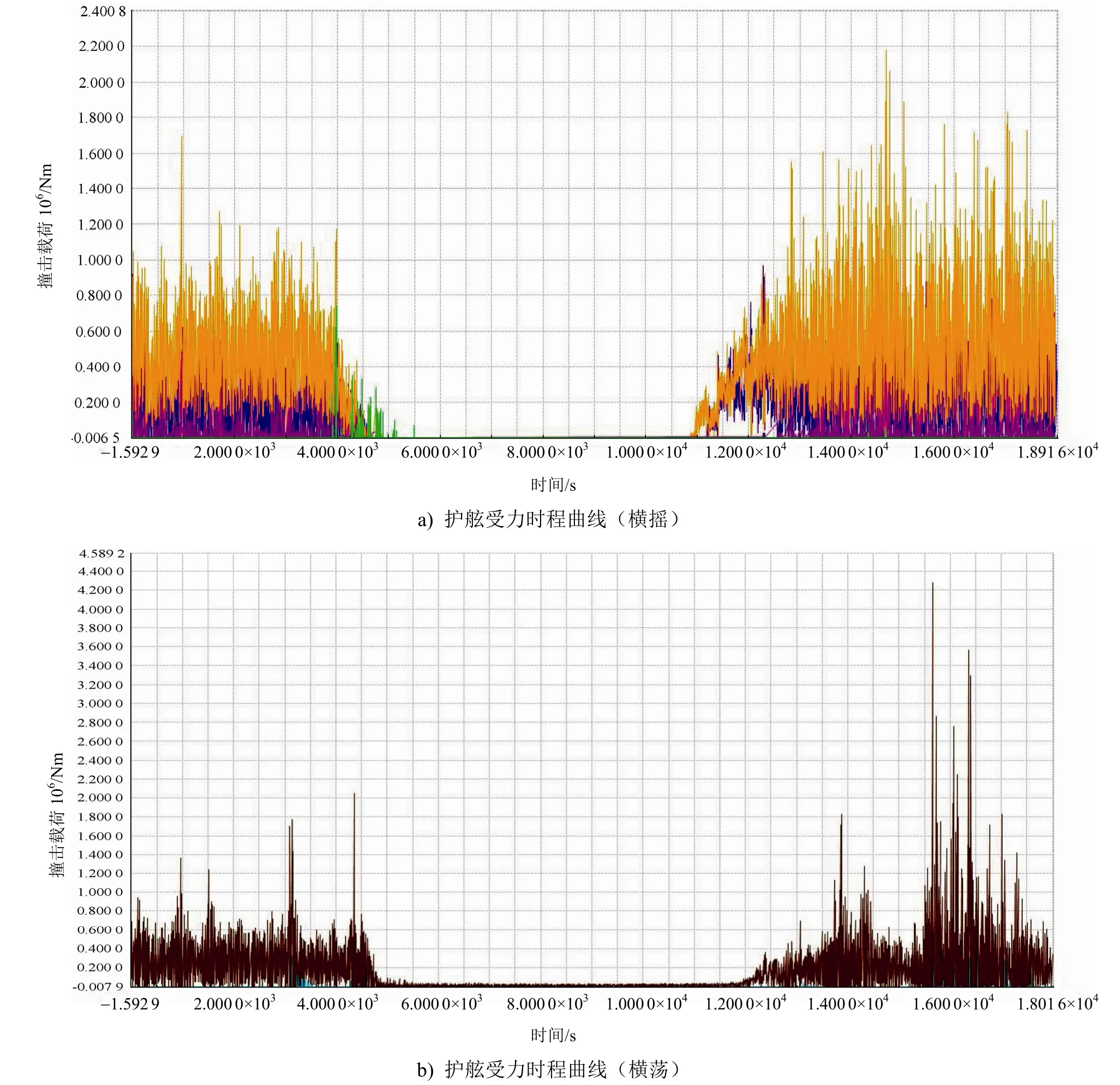

3.3 撞击力载荷计算

船舶撞击力是一个比较复杂的问题,有很大的随机性,就浮托过程的撞击力而言,在疲劳设计中需充分考虑横浪作用下的撞击力,即横摇和横荡引起的载荷。时域数值计算模拟整个组对阶段实际时间的运动时程,真实反映船体在所选海况下的变化。时域数值模拟通过将频域结果的水动力参数导入到时域中,建立时域模拟的结构运动方程[8],其中波频力的计算式为

式(7)中:Md为漂移附加质量;Mj为jω频率附加质量;cd为漂移阻尼;cj为频率jω阻尼。

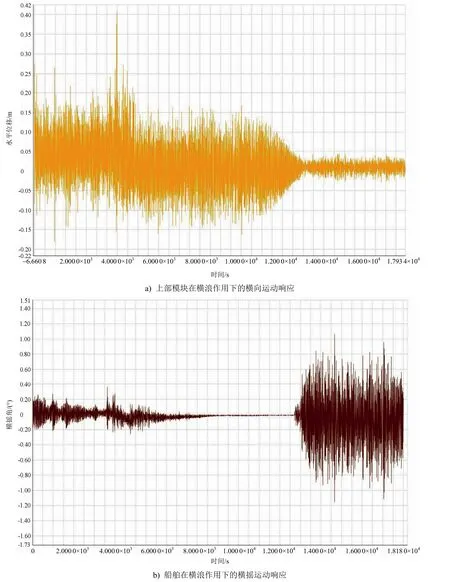

通过计算,得到船舶和上部模块关键点运动时程曲线和船舷撞击力时程曲线(见图7和图8)。

图7 上部模块和船舶在横浪作用下的运动响应

图8 护舷受力时程曲线(横摇和横荡)

3.4 疲劳计算及结果分析

根据上述分析得到的载荷计算结构的运动响应,通过一定的数据格式将其转换至FRAMEWORK软件中进行疲劳校核。由于在整个组对过程中存在部分较大的载荷会导致导管架顶部撞击附近节点出现超应力,存在塑性变形的趋势,因此有必要从时间历程中筛选出这部分载荷,用低周疲劳的S-N曲线来估算这些较大的交变载荷引起的疲劳损伤。最终的结构疲劳损伤为低载荷引起的高周疲劳损伤与大载荷引起的低周疲劳损伤之和。通过对比组合后的导管架顶部8个节点的疲劳损伤,发现节点4、节点5和节点6存在较严重疲劳损伤。

为突出低周疲劳的存在,在选择设计参数时设置的导管架局部刚度较弱,且在分析中选用的是高于常规的不利海况及较长的组对作业时间,因此在整个浮托安装过程中存在较多导致低周疲劳的大撞击载荷。在以上分析结果中,大部分疲劳损伤均是由低周疲劳造成的,浮托组对阶段的高周疲劳损伤约为 0.3。在实际工程项目中,需根据实际海况和作业条件进行计算,控制大载荷的产生,从而减少或避免低周疲劳的产生。以下措施有利于减少低周疲劳的产生:

1) 增加导管架碰撞区域的局部刚度;

2) 打磨相应节点;

3) 选取合适的海况,确保在组对阶段拖船对导管架的撞击力最小。

4 结 语

采用浮托法作业过程中的疲劳分析不同于传统的固定导管架疲劳分析,因为交变载荷主要来自拖船对导管架的撞击。这种随时间变化的撞击力若幅值过大,会在某些关键杆件上产生超应力,导致局部节点产生低周疲劳,给导管架的使用寿命带来不利影响。本文通过分析某导管架在不利海况和不利安装条件下浮托安装阶段的结构疲劳损伤,说明若不控制大载荷的产生,低周疲劳对导管架的影响明显高于高周疲劳;同时通过分析可看出,由于撞击力的影响主要存在于撞击位置的一定范围内,低周疲劳损伤影响的区域有限,高疲劳损伤均位于导管架第一水平层的节点处。此外,可根据计算结果找出结构的薄弱位置,通过提前采取措施控制大载荷和低周疲劳的产生,从而为浮托安装作业提供技术指导和安全保障。