SOx和NOx减排技术在液化气船上的应用

周鑫元,张佩蕾,王 开

(江南造船(集团)有限责任公司,上海 201913)

0 引 言

鉴于硫氧化物(SOx)和氮氧化物(NOx)的危害及人类社会对环境污染问题日益关切,有关国际组织及国家相继以法律法规的形式对船舶SOx和NOx排放加以限制。表1为全球范围内船用燃油含硫量限制规定。此外,日本、韩国、新加坡和澳大利亚等国家都有纳入国际海事组织(International Maritime Organization,IMO)SOx排放控制区的计划。

针对NOx排放,IMO规定:2011年1月1日及此后建造的船舶在非NOx排放控制区内航行时,柴油机的NOx排放需满足第二阶段(Tier II)标准;2016年1月1日及此后建造的船舶在排放控制区内(北美水域及美属加勒比海)航行时,柴油机的NOx排放量应满足第三阶段(Tier III)标准。另外,波罗的海和北海到2021年也将纳入NOx排放控制区。

表1 全球范围内船用燃油含硫量限制规定

1 SOx减排技术

目前,SOx排放的控制方法主要有以下3种:

1) 控制燃油中的硫含量,使用硫含量符合标准的燃油,如低硫柴油(Low Sulphur Distillate Oil, LSDO);

2) 使用液化天然气(Liquefied Natural Gas, LNG)、乙烷、液化石油气(Liquefied Petroleum Gas, LPG)和甲醇等不含硫的清洁燃料;

3) 在废气排放到大气之前对其进行处理,即安装废气滤清系统(Exhaust Gas Cleaning System, EGCS),目前市场上主要有干式系统和湿式系统2种,其中湿式系统又可分为开式、闭式和混合式等3种。

各种SOx减排技术的对比见表2。

表2 SOx减排技术对比

续表2

2 NOx减排技术

船舶的NOx排放量主要受原动机燃料类型、燃烧温度和含氧量等因素的影响。NOx的减排技术也基本上考虑这些因素,主要技术有:使用清洁燃料、油水乳化、进气加湿、机内调整、废气再循环(Exhaust Gas Recirculation, EGR)和选择性催化还原(Selective Catalytic Reduction, SCR)等。选择性催化还原、使用清洁燃料和废气再循环是目前使用最为广泛并可达到IMO Tier III标准的减排技术。这3种NOx减排技术对比见表3。

表3 3种NOx减排技术对比

3 液化气船减排技术应用

江南造船(集团)有限责任公司(以下简称“江南造船”)进入液化气船建造领域已有数十年,具备舱容从5000m3到93000m3,温度从-10℃到-165℃,压力从0.025MPa到1.8MPa,货物包含LPG、乙烷、乙烯和LNG,涵盖A型舱、B型舱、C型舱和薄膜型舱的全系列液化气船的研发和建造能力,成功打造出“中国江南”型液化气船。为不断提高市场竞争力,从液化气船的推进系统和液货系统等的特性出发,研究各船型最适用的减排组合,下面介绍几个典型案例。

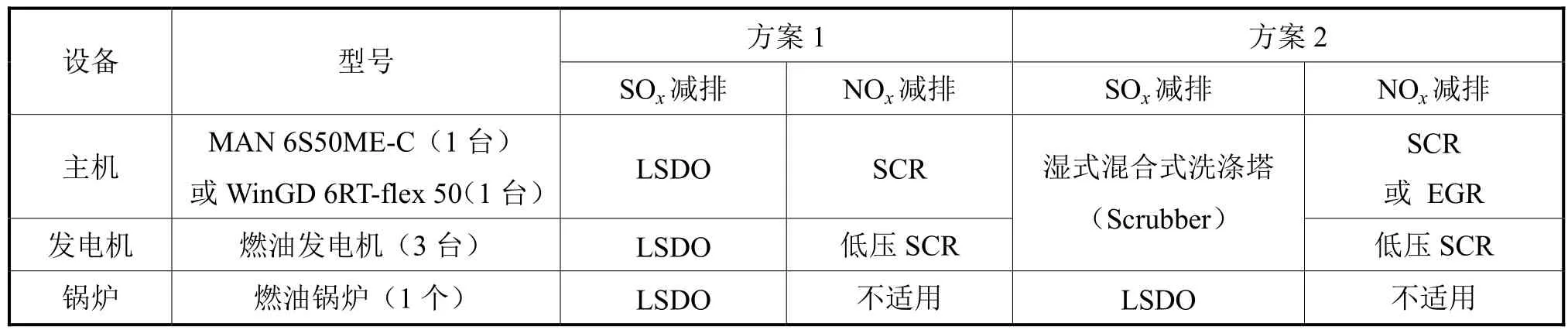

3.1 22000m3 LEG运输船

该船的机舱和上层建筑(以下简称“上建”)布置在艉部,低速柴油机直接驱动定距桨,设置3个或4个IMO C型独立液货舱,适合装载乙烯、LPG、无水氨和氯乙烯(VCM)等。综合考虑该船配备有再液化系统而能处理液货蒸发气以及降低初投资两因素,该船不考虑使用清洁燃料实现减排,即配置常规燃油动力系统,并采用2种SOx减排方案,具体见表4。

表4 22000m3 LEG船减排方案

由于不考虑双燃料方案,目前该船的柴油发电机NOx减排只能通过低压SCR实现。方案1使用低硫油来满足SOx排放要求;低速主机选用SCR实现NOx减排,以便与柴油发电机低压SCR共用一套还原剂系统。方案 2通过安装 Scrubber来满足 SOx排放要求,船上需同时配置用于 SCR的还原剂系统和用于Scrubber的NaOH系统,因此主机NOx减排选用SCR系统和EGR系统均可。

3.2 37500m3 LEG运输船

该船的机舱和上建布置在艉部,低速柴油机直接驱动定距桨,设置3个IMO C型独立液货舱,适合装载LPG、乙烯、无水氨和VCM等。该船还设置有2个甲板罐,既可作为液货舱,又可作为LNG或乙烷双燃料系统的燃料舱。该船设计使用双燃料系统,可采用 LNG双燃料系统或乙烷双燃料系统,减排方案见表5和表6。

表5 37500m3 LEG船LNG双燃料减排方案

表6 37500m3 LEG船乙烷双燃料减排方案

在 LNG双燃料方案中,几乎所有的排放都可通过燃烧天然气来达到要求;但是,若低速双燃料主机选用的是采用Diesel循环的ME-GI机,则需采用额外的NOx减排手段,SCR和EGR均可。

在乙烷双燃料方案中,考虑到市场上无特别成熟的乙烷双燃料机组,故配备常规燃油发电机组,其减排只能通过LSDO和低压SCR来实现。双燃料乙烷低速机中仅采用Diesel循环的MAN-GIE机可选,因此仍需配置额外的NOx减排措施,配备的SCR系统可与发电机共用还原剂系统。

3.3 84000m3 LPG运输船

该船的机舱和上建布置在艉部,低速柴油机直接驱动定距桨,设置4个IMO A型独立液货舱,适合装载LPG。该船目前有常规燃油系统和LPG双燃料系统,各系统对应的减排方案见表7和表8。燃油系统减排选型思路与22000m3LEG运输船的相似,LPG双燃料系统减排选型思路与37500m3LEG运输船乙烷双燃料系统选型思路相似,此处不再赘述。

表7 常规燃油系统VLGC减排方案

表8 LPG双燃料系统VLGC减排方案

3.4 90000m3乙烷运输船

该船是江南造船针对美国页岩气革命,为满足美国至亚洲的乙烷运输需求而开发的专用运输船。该船的机舱和上建布置在艉部,低速双燃料柴油机直接驱动定距桨,设置4个IMO B型独立液货舱或4个GTT Mark III型薄膜舱,主要用来运输乙烷,可兼装LPG、乙烯和LNG(LNG仅针对薄膜舱)。针对不考虑兼装LNG的该类型船,从减少油耗和降低初投资的角度出发,拟配备MAN-GIE主机(即乙烷双燃料低速机),其减排方案和选型思路与37500m3LEG运输船乙烷双燃料系统选型思路相同,此处不再赘述。针对考虑兼装LNG的薄膜型船舶,拟选配Wärtsilä中速双燃料机(考虑到其既可燃烧LNG,又可燃烧乙烷),减排方案见表9。

表9 VLEC兼装LNG的减排方案

3.5 中小型LNG船

目前江南造船研发的中小型LNG船有7500m3LNG加注船、10000m3LNG加注船、30000m3LNG运输船和80000m3LNG运输船等4种。作为中小型LNG船,船上一般不配备LNG蒸发气再液化系统,因此该类型船首选双燃料动力系统来消耗LNG蒸发气。基于此,对于采用Otto循环的LNG双燃料柴油机船,其柴油机的SOx和NOx减排均可通过燃烧LNG来实现,其锅炉的SOx减排可采用双燃料或LSDO来实现。对于采用Diesel循环的LNG双燃料柴油机(即采用MAN-GI机的船),需采取额外的NOx减排方案。表10为采用MAN-GI主机的80000m3LNG运输船减排方案。

表10 80000m3 LNG运输船减排方案

4 结 语

船舶SOx减排技术与NOx减排技术之间既存在着显著差别,又有一定的联系,例如:EGR技术运用了SOx减排中的废气滤清技术;废气和燃油中的硫含量会对SCR和EGR产生直接影响;使用清洁燃料可同时降低SOx和NOx排放。研发人员应综合考虑成本、船型、运营区域和燃料可获得性等方面,在研发设计船舶时选择最适宜的减排方案。本文对目前业内常用的SOx和NOx减排技术的优缺点进行了分析,并以江南造船研发、建造的各类液化气船为例研究了不同类型液化气船减排方案选型的问题,可供业界相关研究参考。