柴油机活塞裙石墨镀层工艺改进及检测方法验证

徐 琛, 黄 驰

(海军驻上海沪东中华造船(集团)有限公司军事代表室, 上海 200129)

0 引 言

柴油机活塞裙部件对活塞运动的平顺性及活塞与气缸之间的工作配合条件有着重要影响。石墨镀层附着、固化在活塞裙表面,其作用是在柴油机磨合或高负荷状态工作时,有效隔离活塞与缸套内壁之间的摩擦,因此需对活塞裙石墨喷涂工艺及检测技术进行深入研究。国外方面,法国Piestick公司设计的PA/PC型柴油机在其技术文件SP 0193中已包含对石墨喷涂工艺的详细介绍,但仍沿用20世纪八九十年代的传统工艺。国内方面,主要有常州中车汽车零部件有限公司、山东滨州渤海活塞股份有限公司等生产厂家。石墨喷涂工艺区别之处[1],主要在于对活塞进行预处理的方式:一种采用酸性溶液,俗称“磷化”;另一种先采用碱性溶液再采用酸性溶液,俗称“白色粗化”。在这两种处理方式中,“磷化”为主要方式,其不仅可改善活塞裙表面耐腐蚀性,而且可使活塞裙表面清洁,提高石墨层与其的结合力,还能使活塞裙表面形成一定粗糙度,有利于石墨层的附着。因此,石墨喷涂工艺改进的方向就是在满足专利商工艺要求和“磷化”预处理的前提下,基于现状对石墨喷涂工艺做一些改进,以保障产品的质量及满足客户需求。

1 目的和要求

为改善活塞在装机运行初期贫油状态下的磨合性能,部分活塞在设计时要求对活塞裙部外圆进行“磷化”(预处理)和喷石墨处理,如PA 6组合活塞、PC 26组合活塞和MTU 956组合活塞等。石墨喷涂工艺受人、机、料、法、环、测等多方面影响,为保证工艺稳定性,必须对石墨喷涂工序的工艺进行研究并固化,严格控制各影响因素。为明确铁活塞、铝活塞表面石墨喷涂层的质量要求,研究制定石墨喷涂技术条件,规定涂层外观、涂层厚度、涂层结合强度等要求,通过对比试验,得出更有效的验收规则。

2 石墨喷涂工艺

2.1 石墨喷涂工艺已存在的问题

技术文件《组合活塞(嵌入式钢顶、铝裙)》(SP 0193-03,1994年7月发布)要求石墨喷涂工艺如下: 在活塞裙外侧表面上使用Graphoil公司生产的石墨粉D31A进行石墨化处理,其将在空气中作为一种聚合石墨层的空气溶胶基体(15 min)。然后,该聚合处理应在105~200 ℃烘30 min,或在200~300 ℃烘15 min,或按供货商技术说明书要求处理。

该工艺存在以下两个问题:

(1) 文件要求石墨粉型号以D31A为宜,但由于年代久远,目前该型号的石墨粉在市面上已无销售。

(2) 在文件中,喷石墨前并没有对活塞裙预热的要求,而是直接进行石墨喷涂,在常温下喷涂会产生石墨液流挂现象。

2.2 解决方案

根据现实情况对石墨喷涂工艺做一些改进,以保证产品质量,满足客户需求。

(1) 石墨粉型号问题。目前,在活塞生产领域,用于铝裙表面喷涂的主流石墨粉是Dow Corning公司的D10,根据使用说明书(见图1),其主要用途之一是运用于各种汽油机活塞和柴油机活塞的表面石墨化处理,其主要成分与原D31A一致。目前,Dow Corning公司的D10石墨粉已被各大活塞生产厂商所使用,如Federal Mogul、MAHLE、山东滨州渤海活塞股份有限公司、中车大连机车车辆有限公司等,同类产品市场占有率达50%以上。因此,选用Dow Corning公司的D10石墨粉替代文件中要求的D31A石墨粉。

图1 D10使用说明书

(2) 石墨喷涂工艺问题。按照SP文件,活塞裙在常温情况下进行石墨喷涂,发现存在两个问题:

① 活塞裙难以喷上石墨。 原因:常温下的活塞裙与周围空气温度相近,热对流小,使汽化的石墨较难吸附于活塞裙表面。

② 发生石墨液流挂现象,表面不均匀,严重影响外观和质量,如图2所示。 原因:汽化后的石墨喷涂到常温下的活塞裙表面,石墨液无法立刻烘干吸附,导致石墨液积聚。同时,常温下的活塞裙难以喷上石墨,势必需延长喷涂时间,加重石墨液流挂现象。

图2 常温下的铝裙进行石墨喷涂时发生的流挂现象

结合原因进行分析,这两个问题均可使用同一方法解决:在石墨喷涂前,对活塞裙进行105~200 ℃预热。改进后,石墨喷涂无流挂现象,活塞裙表面均匀一致,效果如图3所示。

图3 预热后铝裙的石墨喷涂效果

2.3 石墨喷涂工艺的改进

参考相关技术文件[2]和D10石墨粉使用说明书,在改进喷涂初步工艺后试喷,制订石墨喷涂工艺,具体工艺如下:

(1) 喷前检查。活塞进行预热前需进行表面状态确认,表面无油渍、磷化溶液残留及其他污渍后才可进行喷涂工序。若表面有污渍,则用百洁布或细砂纸对污渍部位进行擦拭或抛光,再对污渍部位进行清洗后才可进行预热工序。

(2) 预热。将工件放进烘箱中平整摆放,工件与工件之间互不接触、碰撞,不得叠放。摆放后关闭烘箱门。工件在烘箱预热至105~200 ℃,并保温至少1 h,准备石墨喷涂。戴上干净隔热手套,将加热后的活塞搬出,搬出后关闭隔热门,在搬运过程中不得污染喷涂区域。

(3) 石墨喷涂。使用称重法将石墨D10和稀释剂7415按1∶0.5~1∶1的比例混合均匀,充分搅拌,装入喷枪中待用。如图4所示。

图4 称重法确定石墨配比

(4) 将工件置于旋转工作台上,装入工装卡盘中,在止口上方及销孔位置安装相应遮蔽工装,如图5所示。检查工件表面有无油污、粉尘、污物,如有,则用酒精对其进行擦拭清洁,保证表面干净后再进行喷涂。检查工件有无碰伤,如有,则现场由装配钳工班组进行打磨处理。

图5 活塞装夹

图6 操作面板操作顺序

(5) 喷涂程序。打开石墨喷涂机电源,确认气压大小在工艺范围内。手动调整喷枪至活塞距离,调整喷枪水平起始点位于活塞止口最上端。选择合适的喷涂程序,按“回车键”确认,如图6所示。按“自动”-“循环启动”,开始自动喷涂。待喷涂程序自动完成后,取下活塞。

(6) 石墨喷涂后的工件放在烘箱中烘干,温度200 ℃保温20 min。

(7) 在工件烘干结束后,将其放置于已喷区,冷却待检查,并填写《石墨喷涂操作记录》。

(8) 按照《活塞石墨喷涂验收规范》进行验收,并做记录。

3 石墨喷涂检测

3.1 检测方法介绍

按照GB/T 5270-2005《金属基体上的金属覆盖层 电沉积和化学沉积层附着强度试验方法评述》的规定,采用剥离试验对石墨层结合强度进行检测,使用3M公司的强力纤维胶带,并对其附着力进行检测,附着力达到9.1 N/25 mm(国标规定试验使用的胶带附着力要求为8 N/25 mm)。

3.2 具体检测方法

完成铝裙的石墨喷涂后,按照如下检测方法对石墨层结合强度进行检测:

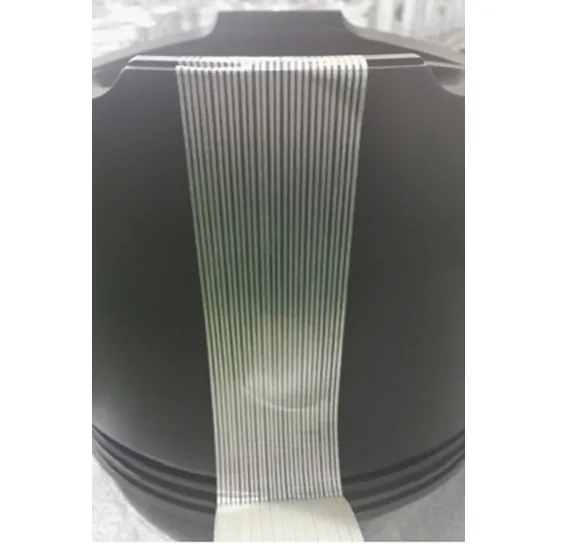

(1) 将镀层表面使用酒精擦拭干净,不得有油污、杂质等。将胶带沿轴向粘贴在长轴止口处,长度必须超过裙身一半,并用辊子仔细排除其中所有气泡,如图7所示。

图7 粘贴胶带

(2) 粘贴时间为2 min以上,以45°快速将胶带拉去。若石墨镀层没有剥离现象,则表明结合强度合格(见图8);反之,则说明石墨镀层结合强度不合格(见图9)。

(3) 两侧长轴都需进行检测。

图8 石墨镀层结合强度合格产品

图9 石墨镀层结合强度不合格产品

3.3 检测方法有效性验证

在实际生产中发现,某公司供货的几批次活塞,在出厂前采用胶带法检测均合格,但经现场试验,发生某些活塞裙石墨镀层脱落的现象。假设胶带法检测失效,需分别对该方法的有效性、破坏性进行验证[3]。

3.3.1 验证试验一

某型柴油机经30 h跑合后拆检两缸,发现A5缸和B5缸两只活塞(编号LR 16-638(裙号7-88)、LR 16-644(裙号7-24))外圆长轴方向一侧存在大面积石墨层剥落,后16只活塞全部吊出,2只活塞石墨未脱落(编号为LR 15-637和LR 15-632),其余14只发生石墨脱落。利用这16只活塞,进行检测方法的有效性验证。试验选取其中5只具有代表性的活塞裙。这5只活塞裙的基本状态如表1所示。

表1 活塞裙状态

按照剥离试验方法对表1中5只活塞裙两侧石墨结合强度进行检测,结果如下:

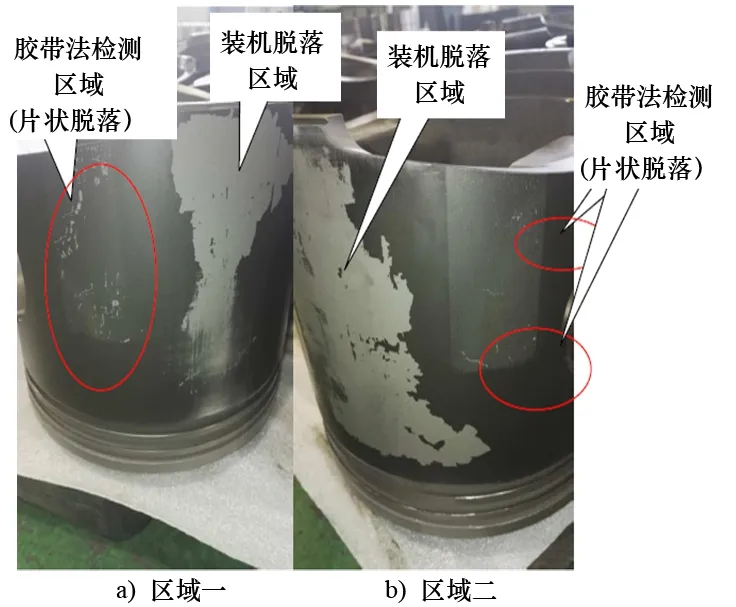

(1) 活塞裙A。活塞裙A两侧均有严重的石墨层剥落情况。在剥落区域附近且未发生剥落的区域,使用胶带法检测发现,两侧均出现明显石墨脱落现象,如图10所示。

图10 活塞裙A石墨层结合强度检测

(2) 活塞裙B。活塞裙B一边严重脱落、一边轻微脱落,在剥落区域附近且未发生剥落的区域,使用胶带法检测发现,两侧均出现石墨脱落现象,一侧呈片状脱落,一侧呈线条状脱落,如图11所示。

图11 活塞裙B石墨层结合强度检测

(3) 活塞裙C。活塞裙C一边严重脱落、一边未脱落,在剥落区域附近且未发生剥落的区域,使用胶带法检测发现,两侧均出现石墨脱落现象,一侧呈片状脱落,一侧呈点状脱落,如图12所示。

图12 活塞裙C石墨层结合强度检测

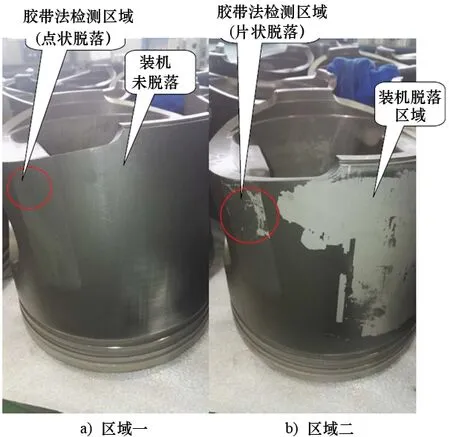

(4) 活塞裙 D。活塞裙D在使用过程中未发生脱落。在未发生剥落的区域,使用胶带法检测发现,也出现石墨脱落现象,呈点状脱落,如图13所示。

图13 活塞裙D石墨层结合强度检测

(5) 活塞裙 E。活塞裙E在使用过程中未发生脱落。在未发生剥落的区域,使用胶带法检测发现,也出现石墨脱落现象,呈点状脱落,如图14所示。

图14 活塞裙E石墨层结合强度检测

从以上试验可得出结论如下:

(1) 在活塞装机使用过程中,石墨层剥离越严重的,胶带法检测脱落状态也越严重。

(2) 在活塞装机使用中未发生石墨层剥离的,使用胶带法也发现了点状剥离,说明胶带法检测对结合性能要求更为严格,胶带法检测合格的活塞裙均能满足使用要求。

经现场调查发现,之前进行的胶带法检测,未能按照规范中“将涂层表面使用酒精擦拭干净,不得有油污、杂质等”进行,导致检测失败。

3.3.2 验证试验二

在此试验中,采用改进后喷涂工艺新造的1只活塞裙使用胶带法检测合格后的活塞裙,再使用破坏性试验——划格法(即先用百格刀划格,再用胶带检测划格区域是否剥落)进行检测,如图15所示,也未发现剥落现象。同时,经改进喷涂工艺生产后的活塞裙,在后续试验中均未发生石墨镀层剥落问题,验证了胶带法的可靠性。

图15 划格法检验

4 结 论

(1) 采用改进后石墨镀层喷涂工艺的活塞裙,表面石墨镀层均匀,在使用过程中无剥落、脱落现象。

(2) 胶带法检测对结合性能要求更为严格,胶带法检测合格的活塞裙均能满足使用要求,因此胶带法作为活塞裙石墨层结合性能检测方法有效。

(3) 胶带法检测对活塞裙原石墨层的结合强度影响较小,不会产生负面作用。