海洋钻井平台悬臂梁泥浆处理区排风管效能分析

唐曾艳, 周中良

(上海振华重工(集团)股份有限公司, 上海 200125)

0 引 言

钻井系统的核心设备之一是高压泥浆泵。在钻井作业成本中,泥浆费用高昂。泥桨属于稀缺资源,大都循环利用。因此,钻井平台配置低压泥浆净化处理系统,回收利用井下返回的泥浆,用以降低作业成本,减小对海洋环境的影响[1-2]。

从海底返回的泥浆带有大量泥沙、岩屑甚至油气,需经过处理才能返回泥浆池循环使用。在海底钻探过程中,随着岩层被钻头刺穿,原本贮藏在海底的各种可燃气体和有毒气体跟随钻井液回到钻井平台,对悬臂梁和井上的工作人员的安全构成巨大的威胁,必须将其有效分离,并集中在安全区域排放。通常泥浆处理设备集中在钻井平台的悬臂梁上、下甲板的泥浆处理区域,因此该区域的通风系统尤为重要。

以上海振华重工股份有限公司某型号自升式海洋钻井平台泥浆处理区域的通风系统为研究对象,采用流体动力学方法对低压泥浆处理区域的两套排风系统的设计进行效能分析。对比两种方案的排风管通风效果,择优选取设计方案,并提出在确定方案时应考虑的技术因素[3-4]。

1 泥浆处理区域的排风管CFD数学模型

1.1 CFD模型的初始/边界条件

该海洋钻井平台的泥浆处理区域通风边界条件和初始条件如下:

泥浆处理区域上甲板舱室温度:55 ℃;

外部大气环境温度:40 ℃;

泥浆处理设备排风管入口温度:100 ℃;

泥浆处理设备排风管入口风速:4.2 m/s;

泥浆处理区域排风管入口风速:4.2 m/s;

风管材质:316 LSS;

风管厚度:3.5 mm;

在55 ℃环境温度下,316 LSS不锈钢的密度取7 870 kg/m3,比热容为 455 J/(kg·K),导热系数为72.1 W/(m·K)。

1.2 CFD数学模型

悬臂梁泥浆处理区域通风布置有两套方案,需择优选取。

方案1:泥浆处理区域的8个入风口均以4.2 m/s的速度从悬臂梁泥浆处理设备口以垂直于风口截面法线的方向抽出100 ℃(373 K)的流体,经过风管竖直向下引出至悬臂梁与主甲板之间,外界环境温度为45 ℃(318 K)。几何模型考虑风管内的实际流道走向、悬臂梁甲板下表面的T型材、楔三角支撑、泥浆回流槽、悬臂梁轨道及支撑等模型。为了控制计算量,基于上述模型向x、y、z方向均延展4 m以模拟外界大气环境。

方案2:泥浆处理区域的排风管从8个入风口以4.2 m/s的速度从泥浆处理设备口抽出100 ℃(373 K)的流体,经过风管水平穿舱进入钻台区域,避开与防喷器(Blow-Out Preventer, BOP)设备的干涉,向井架、月池区域扩散排放至大气。

该平台的低压泥浆处理系统包括1台刮泥器、4台振动筛、1台泥浆清洁器、2台除气器、1台除泥器、1台除砂器、2台离心机(未来安装)、2台除泥/除砂泵、2台计量泵、2台离心机供液泵(未来安装)、1台隔膜泵和1台岩屑甩干机[1-4]。该系统通过去除从井眼返回泥浆中的天然气和岩屑而循环输回泥浆池,并提高钻井效率,在建模时忽略其他设备等次要因素,主要考虑排放流体的流场和温度、危险区域的防爆等级、H2S毒气不可聚集的要求以及室内气动噪声分贝控制等问题。图1为两种方案的几何模型。

图1 泥浆处理区域的排风几何模型

2 计算结果的分析与讨论

2.1 通风方案流场对比

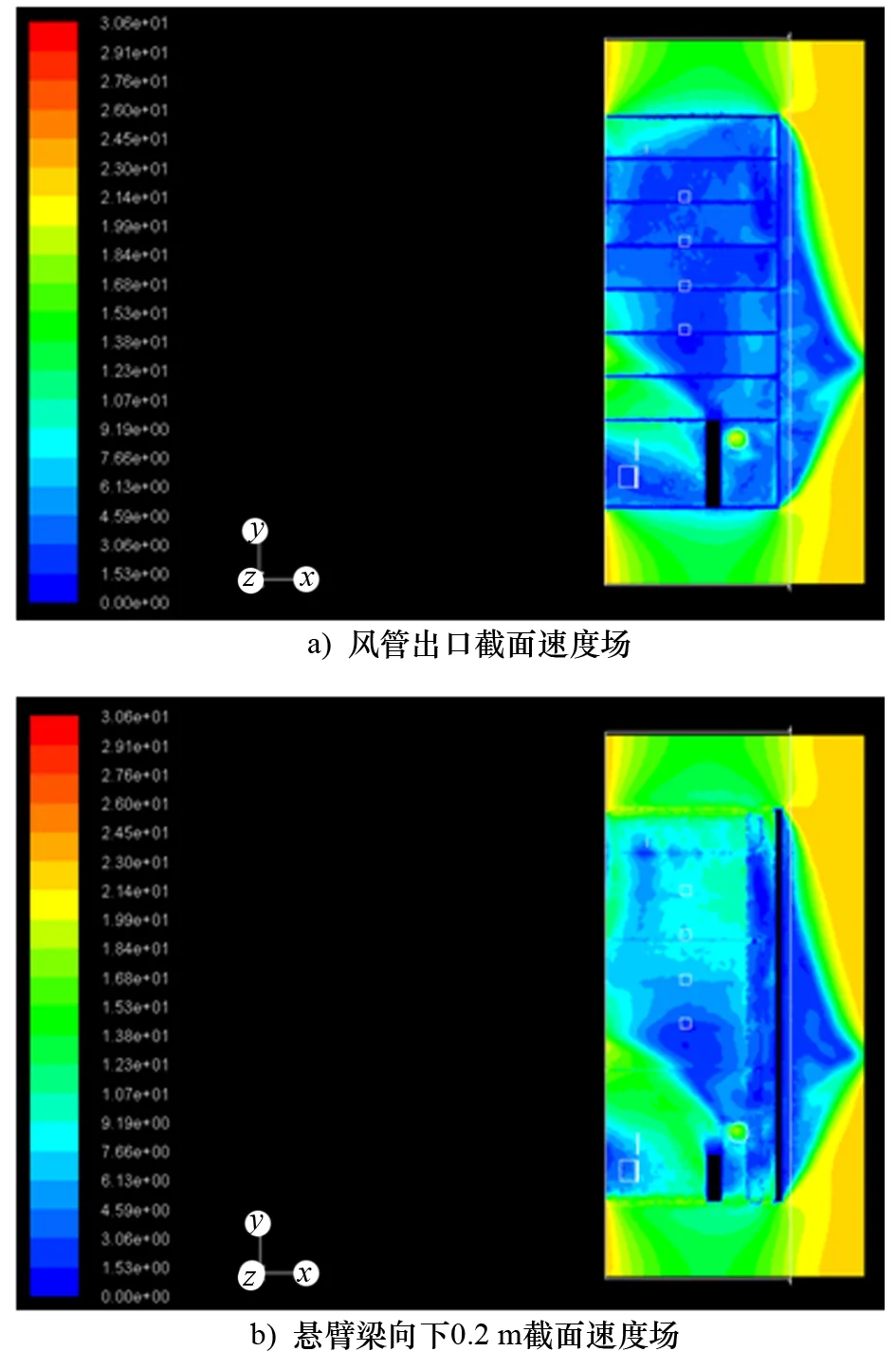

在方案1中,在钻井作业工况下,悬臂梁滑移出主甲板,除了邻近主甲板的钻井点的排风口受主甲板干涉外,其余钻井点均可直接排放废气至大气,故方案1重点模拟受干涉的钻井点的排风效果和数据。风管出口界面速度场的分布结果(见图2)表明,风管收集的高温气体大部分从悬臂梁底部以2 m/s的速度扩散,在船首尾方向产生回流。该回流现象是模拟空间只向外延展4 m造成的。在实际工况下,废气可扩散至无限外部环境。因此,该方案的H2S等废气不会在悬臂梁与主甲板之间产生毒气聚集。

图2 方案1风管出口速度场

在方案2中,从风管排出的高温废气能否顺利排出至外部大气,是否在BOP房间产生紊流导致聚集不散,需重点关注。模拟结果给出关键区域的速度矢量图,箭头方向表示流体速度方向,箭头大小表示该单元速度的相对大小。

图3是BOP和钻台井架区域的流场分布图。图3表明:大部分废气顺着排风管出口向钻台区域扩散,但由于左舷BOP与风管出口存在干涉,BOP房间左舷区域废气存在紊流,这与该方案设计之初的预期结果一致。

图4是井架及月池区域的流场分布图。图4表明:穿过BOP房间的废气以2.2~4.5 m/s的速度进入钻台区域,与壁面发生碰撞后分别向月池和井架空间扩散至大气。月池和桁架两个区域存在紊流,废气出现聚集。

与方案2对比,方案1无明显废气回流聚集现象,更易于泥浆处理区域的废气排入大气。

图3 方案2BOP及钻台区域流场分布

图4 方案2井架及月池区域流场分布

2.2 通风方案温度场对比

图5为方案1的温度场分布。整体温度分布云图表明,排风管内的废气温度为100 ℃,排风口局部废气温度较高,达到90 ℃,然后迅速向大气扩散骤降,主甲板与悬臂梁之间区域的废气温度在40 ℃左右。排风管出口截面温度分布结果与整体温度分布结果一致。排风管出口附近废气温度约90 ℃,扩散区域温度约47 ℃,接近室外环境温度。

图5 方案1温度场分布

方案2的整体温度分布云图(见图6)显示,BOP所在房间左舷局部温度较月池区温度高。这表明高温气流因设备干涉在BOP房间产生聚集,但大部分流体垂直于风管出口流出直至月池后壁,上层气流直接从月池顶部开口流出,下层气流沿舱壁和甲板回流后从顶部开口流出。

与流场对比结果一致,方案1更易于泥浆处理区域的高温废气排入大气。

图6 方案2温度场分布

2.3 通风方案室内噪声对比

经实测,在方案1中,BOP房间的噪声为86.6 dB,主要是泥浆处理区域设备运行产生的机械噪声。

在方案2中,BOP房间的噪声为94.7 dB,除设备运行的机械噪声外,还叠加了排气管内外部的气动噪声等。

综合HAB(OS)、IMO和UK HSE.OTR的规范规定,方案1的BOP房间噪声满足规范要求。规范对噪声的要求及方案1的实测噪声如表1所示。

表1 规范对噪声的要求及方案1的实测噪声

2.4 危险区域防爆问题

根据该项目的危险区域防爆等级划分[5]:钻台区域(包含BOP房间)属于二类危险区域,悬臂梁泥浆处理区域属于一类防爆区域。一类防爆区域的防爆等级和要求均高于二类防爆区域。基于危险区域的防爆问题,两套方案择优选用方案1,以避免两类危险区域间的穿舱及一类防爆区域的扩大。

3 结 论

应用CFD理论,建立悬臂梁低压泥浆处理区设备排风方案的数值模拟研究,通过模拟通风和换热的耦合效应,得出关键区域的流场和温度场分布。综合考虑噪声控制和危险区域防爆等级划分要求,最终选择方案1作为泥浆处理区域排风方案。