粉煤灰与粒化高炉矿渣对水泥稳定碎石强度和收缩特性影响研究

徐鸥明*1,王士珩1,白敏1,刘烜,张连成

(1.长安大学交通铺面材料教育部工程研究中心, 陕西西安710064;2.广东省南粤交通投资建设有限公司, 广东广州510000)

0 引言

水泥稳定碎石容易由于干缩、温缩作用诱发裂缝,进而反射至面层,影响路面结构整体强度,缩短道路使用年限[1-2]。为了改善这种情况,研究人员进行了很多尝试。如:选用低标号水泥、降低水泥剂量、添加缓凝剂等以减少水化热、降低干缩风险[3];或采用骨架密实结构,通过粗颗粒增加应力消解能力、阻断裂缝传递以提高抗裂性[4-5],但存在施工离析风险。杨红辉等[6-8]尝试掺加纤维提高水泥稳定碎石抗拉性能,但纤维价格较高,且不易拌和均匀。徐鸥明等[9-11]研究认为,掺加粉煤灰能够提高基层强度,但其早期强度较低。此外,采用振动搅拌技术促进水泥等粉料和细料快速分散均匀[12-13]、采用厚宽幅施工工艺以提高基层的整体性[14-16]和采用基层微裂纹技术以改善荷载传递[17],但对施工机械要求较高,未能广泛应用。活性粉末是具有一定水化活性的粉状矿物质。美国联邦公路局为了提高基础设施的路用性能,规定政府投资修建的项目中必须掺加一定量的粉煤灰;英国灰渣协会出版了水泥稳定粉煤灰基层设计指南,对粉煤灰在基层中的应用加以说明指导[18]。国内,江西梨温高速公路以及山东枣庄世纪大道工程[19]采用粉煤灰—水泥稳定碎石取得了良好的路用性能;六盘水市在市政公路中掺加30 %~35 %的粉煤灰,路用性能和环境效益显著[20]。虽然活性粉末如粉煤灰、粒化高炉矿渣等在建筑行业中得到广泛应用,但在半刚性基层中的应用形式主要为粉煤灰单掺,而有关粉煤灰和粒化高炉矿渣在水泥稳定碎石中复掺作用机理和效果研究尚不多见[21]。针对此问题,本文结合工程当地活性粉末生产情况,分别选取了1种粉煤灰和1种粒化高炉矿渣,设计了不同掺配比例,通过不同龄期试验,得到了活性粉末对水泥稳定碎石力学特性与抗裂性影响规律,分析了相互作用机理,为活性粉末应用水泥稳定碎石提供参考。

1 原材料

1.1 水泥

采用茂名大地水泥有限公司海螺牌P.O42.5(缓凝)普通硅酸盐水泥,其主要技术性质见表1。

表1 水泥技术性质Tab.1 Technical properties of cement

1.2 粉煤灰

采用江门市汇致建材贸易有限公司高钙粉煤灰,其主要化学成分与技术性质见表2和表3。

表2 粉煤灰化学成分Tab.2 Chemical composition of fly ash

表3 粉煤灰技术性质Tab.3 Technical properties of fly ash

1.3 粒化高炉矿渣

采用江门市汇致建材贸易有限公司粒化高炉矿渣,其主要化学成分和技术性质见表4和表5。

表4 粒化高炉矿渣化学成分Tab.4 Chemical composition of granulated blast furnace slag

表5 粒化高炉矿渣技术性质Tab.5 Technical properties of granulated blast furnace slag

图1 水泥稳定碎石级配组成Fig.1 Gradation of cement stabilized crushed stone

1.4 集料级配

级配采用《公路路面基层施工技术细则》(JTG/T F20—2015)中推荐的级配中值,级配组成见图1。

2 混合料配合比设计

根据《公路路面基层施工技术规范》(JTG/T F20—2015)中推荐的水泥剂量范围,采用的水泥剂量为3.5 %,活性粉末为高钙粉煤灰和粒化高炉矿渣的单掺与复掺,掺量为0 %、6 %(占混合料质量的百分比)。通过振动成型试验,确定各配比最大干密度与最佳含水量,结果见表6。

由表6可以看出,掺加活性粉末后,水泥稳定碎石的最大干密度明显增大。说明活性粉末能够起到填充作用,使得水泥稳定碎石内部更加致密;由于粒化高炉矿渣颗粒细度[420/(m2·kg-1)]大于粉煤灰细度[小于400/(m2·kg-1)],能更好的填充水泥稳定碎石内部孔隙,使得单掺粒化高炉矿渣水稳碎石的最大干密度最大,复掺活性粉末水稳碎石次之,然后为单掺粉煤灰水稳碎石和普通水稳碎石。水泥稳定碎石最大干密度增大,需水量增大。

表6 不同配合比水泥稳定碎石振动击实试验结果Tab.6 Results of vibration compaction test on cement stabilized crushed stones

注:P为水泥,F为粉煤灰,S为粒化高炉矿渣,C为粉煤灰与粒化高炉矿渣复掺。

基于确定的最大干密度和最佳含水量,按照压实度98 %,采用静力压实的方法成型试件,在标准养护室内养护到龄期,分别进行无侧限抗压强度试验和间接抗拉强度试验及干、温缩试验,试件尺寸分别为φ150 mm×150 mm和100 mm×100 mm×400 mm。

3 试验结果与讨论

3.1 力学特性

活性粉末对水泥稳定碎石无侧限抗压强度影响试验结果,如图2所示;活性粉末对水泥稳定碎石间接抗拉强度影响试验结果,如图3所示。

图2 活性粉末对水泥稳定碎石无侧限抗压强度的影响

Fig.2 Effect of reactive powder on unconfinedcompressive strength of cement stabilized crushed stone

图3 活性粉末对水泥稳定碎石间接抗拉强度的影响

Fig.3 Effect of reactive powder on indirect tensilestrength of cement stabilized crushed stone

由图2可以看出,掺加活性粉末可以提高水泥稳定碎石无侧限抗压强度。其中单掺粒化高炉矿渣的水泥稳定碎石无侧限抗压强度最高,复掺活性粉末次之,单掺粉煤灰最小。由图3可以看出,掺加活性粉末可以提高水泥稳定碎石间接抗拉强度。28 d之前,单掺粒化高炉矿渣的水泥稳定碎石的间接抗拉强度最大,但28 d之后被复掺活性粉末和单掺粉煤灰的水泥稳定碎石反超。

综上所述,掺加活性粉末能够提高水泥稳定碎石的力学特性。这是因为,活性粉末能够通过填充作用和二次火山灰反应作用提高水泥稳定碎石强度。其中,粒化高炉矿渣的填充作用最明显,且二次火山灰反应较快,使得单掺粒化高炉矿渣的水泥稳定碎石早期强度提高最快;由于粒化高炉矿渣比表面积大,导致结合料拌合时需水量增多,其中一部分水分吸附在集料表面,不利于胶凝材料与集料的粘结,对水泥稳定碎石间接抗拉强度存在不利影响;但单掺粒化高炉矿渣的水泥稳定碎石内部较为密实,对其无侧限抗压强度影响不明显。粉煤灰颗粒较大,填充作用不及粒化高炉矿渣,且二次火山灰反应相对滞后,故掺有粉煤灰的水泥稳定碎石早期强度略低;28 d后,粉煤灰的火山灰效应逐渐表现出来,显著提高水泥稳定碎石强度;由于粉煤灰存在滚珠效应,掺入后结合料在拌合过程中用水量增长不大,使其间接抗拉强度反超单掺粒化高炉矿渣的水泥稳定碎石。复掺活性粉末通过掺配粉煤灰和粒化高炉矿渣,可集中二者优点,在级配作用下更好的填充水稳碎石孔隙,而且受益于粒化高炉矿渣与粉煤灰的二次火山灰反应,能够兼顾水泥稳定碎石早期强度形成与后期强度发展,集料—胶凝材料界面强度好,使其水泥稳定碎石强度最佳。

3.2 干缩特性

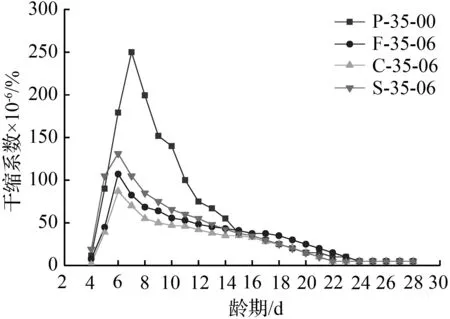

图4 水泥稳定碎石干缩系数 Fig.4 Dry shrinkage coefficient of cement stabilized crushed stone

活性粉末对水泥稳定碎石干缩系数影响试验结果,如图4所示。

由图4可知,随着龄期的增长,4 d~7 d水稳碎石干缩系数增长,7 d~15 d干缩系数明显下降,15 d后干缩系数趋于稳定。掺加活性粉末能有效降低水泥稳定碎石干缩系数,其中复掺活性粉末的水泥稳定碎石的干缩系数最小。

综上所述,水泥稳定碎石4 d~7 d失水现象明显,产生的干缩应力造成体积收缩,使得干缩系数增大;7 d~15 d水泥稳定碎石失水减少,干缩应力下降,且自身强度有所提高,能够有效抵抗干缩应力,使得干缩系数下降;15 d后水泥稳定碎石失水现象微弱,且具有一定的强度,使得干缩系数呈平缓趋势。活性粉末能够通过填充作用和二次火山灰反应作用,改善水泥稳定碎石孔隙结构以减少水分散失,提高其强度以抵抗干缩应力,从而改善水泥稳定碎石干缩特性。掺加粒化高炉矿渣的水泥稳定碎石需水量较大,硬化过程中易损失水分,且粒化高炉矿渣二次水化反应较快,水化热释放较为集中,使其干缩系数较大;掺加粉煤灰的水泥稳定碎石能够通过粉煤灰的填充作用和滚珠效应,改善其失水现象,使其干缩系数较小;复掺活性粉末的水泥稳定碎石密实程度高,拌合所需水量相对较小,水分散失少,并具有较高的早期强度,因此干缩系数最小。

3.3 温缩特性

活性粉末对水泥稳定碎石7 d、28 d和90 d温缩系数影响试验结果,如图5所示。

由图5可知,水泥稳定碎石7 d、28 d和90 d的温缩系数随着龄期的增大而减小;随着试验温度的下降,水泥稳定碎石在50 ℃~25 ℃区间范围内温缩系数减小,在25 ℃~-10 ℃区间范围内温缩系数增大;掺加活性粉末能够降低水泥稳定碎石的温缩系数,其中,复掺活性粉末的水泥稳定碎石的温缩系数最小。

综上所述,由于温度降低,水泥稳定碎石内产生温缩应力,造成体积收缩,从而出现温缩现象;在50 ℃~25 ℃区间范围内,随着水泥稳定碎石体积收缩,其内部颗粒相互挤压,孔隙缩小,密实程度提高,对温缩应力的抵抗能力提高,温缩系数减小;在25 ℃~-10 ℃区间范围内,随着温度进一步降低,水泥稳定碎石内温缩应力增大,温缩系数增大。水泥稳定碎石7 d、28 d和90 d强度逐渐提高,能够更好的抵抗温缩应力,使得温缩系数减小。活性粉末能够通过提高水泥稳定碎石的强度来抵抗温缩应力,从而改善其温缩特性;由于粒化高炉矿渣的填充作用好,且二次火山灰反应较快,使得单掺粒化高炉矿渣的水泥稳定碎石7 d强度最好,温缩系数最小;28 d后,粉煤灰的火山灰效应逐渐表现出来,提高了复掺活性粉末和单掺粉煤灰水稳碎石的强度,使其温缩系数显著减小;其中复掺活性粉末在粒化高炉矿渣与粉煤灰的综合作用下,抵抗温缩应力的能力最高,因此温缩系数最小。

(a) 7 d温缩系数

(b) 28 d温缩系数

(c) 90 d温缩系数

4 结论

本文通过研究活性粉末对水泥稳定碎石强度及收缩特性的影响规律,主要得出如下结论:

①掺加活性粉末对水泥稳定碎石强度有明显改善。掺加粒化高炉矿渣的水泥稳定碎石早期强度提高明显;复掺活性粉末和单掺粉煤灰的水泥稳定碎石早期强度较低,但随着龄期增长,后期强度增大,其间接抗拉强度超过单掺粒化高炉矿渣的水泥稳定碎石。

②掺加活性粉末对对水泥稳定碎石干缩特性有明显改善;随着龄期增长,水泥稳定碎石的干缩系数先增大后减小,并逐渐趋于平缓;其中复掺活性粉末的水泥稳定碎石干缩特性最佳。

③水泥稳定碎石7 d、28 d和90 d的温缩系数依次减小;随着测试温度的下降,在50 ℃~25 ℃区间内温缩系数减小,在25 ℃~-10 ℃区间内温缩系数增大;复掺活性粉末的水泥稳定碎石温缩特性最佳。

④复掺活性粉末能够集中粒化高炉矿渣和粉煤灰的优点,充分发挥其填充作用、滚珠效应和二次火山灰效应,有利于水泥稳定碎石早期强度形成与后期强度发展,使其强度和收缩性能最佳。