方钢管混凝土柱—不等高钢梁加腋框架节点受力性能试验研究

(武汉科技大学城市建设学院, 湖北武汉430065)

0 引言

在不等跨多跨钢管混凝土组合框架结构中,在保证结构体系安全的前提下,对于跨度小的部位,通常采用截面尺寸较小的梁连接两侧的柱[1],从而形成钢管混凝土柱—不等高梁节点。对于不等高梁节点,当试件屈服时,大小梁刚度、强度退化显著,变形能力小,节点延性和耗能能力均比常规节点低,而且柱两端梁截面高度会发生突变,使节点的承载力会明显降低[2]。

20世纪80年代以来,国内外学者对钢管混凝土柱—钢梁节点的抗震性能进行了大量研究,取得了卓有成效的成果,这些成果已经在工程上得到了广泛应用,并编制了相应的设计规程与规范[3-4]。钢管混凝土柱—钢梁节点已经在国内外的多、高层建筑中得到较为广泛的应用。许成祥等[5]对4个十字形钢管混凝土柱框架中节点进行抗震性能试验研究,结果表明,弱节点试件破坏形态为节点核心区剪切破坏,增加轴压比可以提高节点试件抗剪承载力;徐礼华等[6]通过对5个隔板贯穿式钢管混凝土柱—钢梁节点进行低周往复加载试验,研究其抗震性能,结果表明,各试件滞回曲线饱满,具有较好的耗能性能;林于东等[7]对2种矩形钢管混凝土柱与钢梁连接节点—翼缘全螺栓连接节点与外加强环连接节点进行柱端低周反复荷载作用下的破坏试验,得出外环板节点的受力性能要优于翼缘全螺栓连接节点的受力性能的结论。王文达等[8]和李斌等[9]对钢管混凝土柱—钢梁框架结构进行试验研究,并分析了该类框架结构的受力性能;聂建国等[10]研究了方钢管混凝土柱节点的抗剪受力性能,并提出了该类节点的抗剪承载力计算公式;国外学者主要研究了钢管混凝土柱及节点的变形能力和受力性能等[11-14]。目前对于钢管混凝土柱结构的研究以常规节点居多,对于钢管混凝土柱—不等高梁节点的研究还较少[15-16]。

梁端加腋是一种有效的不等高梁节点构造措施,研究表明[17],对于钢筋混凝土框架变梁节点,由于梁端加腋的存在,增加了核心区的体积和刚度、低梁截面高度,延缓了柱两侧截面高度的突变,同时增加了对节点核心区的约束,增加了节点核心区的抗剪承载力,使节点的受力性能得到了提高。因此,对于钢管混凝土柱—不等高钢梁加腋框架节点的受力性能研究有着重大意义。

本文通过对方钢管混凝土柱—不等高钢梁加腋框架节点进行低周期往复荷载破坏试验,研究节点的破坏特点、抗剪承载力、滞回特性、延性及耗能能力、承载力退化与刚度退化等力学性能,分析加腋坡度和梁高差比对节点核心区受力性能的影响,并验证梁端加腋有效性。

1 试验概况

1.1 试件设计与材料力学性能

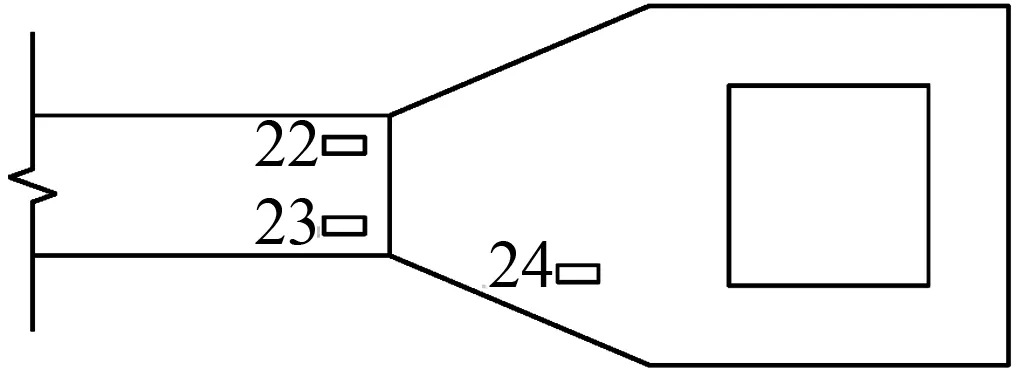

试验选取平面框架中间层框架中节点为研究对象,按照1∶3缩尺比例,设计并制作了6个方钢管混凝土柱钢梁框架中节点外加强环试件,柱采用截面尺寸为200 mm×200 mm×4 mm的冷弯空心方钢管,钢材均采用Q235钢,内填C40商品混凝土,养护至龄期。H型钢梁由三块钢板全熔透焊接而成,钢梁上下翼缘与外加强环采用焊缝连接,节点垂直肋板与钢梁腹板通过夹板采用摩擦型高强螺栓连接。试件编号为AJ-1、AJ-2、AJ-3、AJ-4、AJ-5、AJ-6,试件构造及几何尺寸如图1所示,各试件尺寸明细见表1。设计试验轴压比n为0.4(施加轴力553 kN),钢材力学性能实测值见表2,C40混凝土立方体抗压强度实测平均值为45.1 N/mm2。

(a) 节点试件立面图

表2 钢材力学性能实测值Tab.2 Measured value of mechanical properties of steel

1.2 加载装置与制度

试验采用柱端加载方案,柱底采用铰支座连接,梁端采用链杆连接。柱顶端轴压荷载由反力架和液压千斤顶施加,水平低周反复荷载由行程±150 mm电液伺服作动器施加。试验数据由计算机和BZ2205C静态应变仪采集,试验全过程由伺服控制器及微机控制。试验加载装置与现场如图2所示。试验中,柱端施加竖向恒定荷载,为尽量模拟框架中层柱轴力,柱端施加的竖向荷载为553 kN。

(a) 加载装置

(b) 加载现场

图2 加载装置与现场

Fig.2 Loading device and site

水平荷载的施加按照位移控制。加载初期,使每个循环峰值侧移率Δ/L增加0.25 %,每级位移循环一次。其中Δ为柱顶端加载处的侧向位移,L为柱有效高度。当Δ/L超过1 %后,对应于Δ/L=1 %、2 %、3 %、4 %……,每级位移循环三次,直至柱顶水平荷载下降到极限水平荷载的85 %以下或轴力无法稳定时停止加载,加载制度如图3所示。

图3 加载制度Fig.3 Loading system

试验测试主要内容:每级水平循环加载中柱端水平荷载和水平位移、试件各应变片的应变值、位移计所测得位移值。试件应变片及位移计布置如图4所示。

(b) 上环板及梁端应变片布置

(c) 加腋斜板及梁端应变片布置

(d) 下环板应变片布置

(e) 试件位移计布置

2 试验现象及破坏形态

试件加载过程中,以推为正(+),拉为负(-),各试件破坏现象描述如下:

试件AJ-1,梁高差比为0.39,加腋坡度为30°,位移±18 mm的第一个循环加载过程中,位移+14.8 mm时,下环板柱端25#和35#应变片应变值分别达到-1 359 με和+1 343 με,试件达到屈服;位移±45 mm的第一个循环加载过程中,位移达到+36 mm时,节点柱左下端出现微小鼓曲,同级位移反向加载时,鼓曲被拉平且节点柱右下端出现微小鼓曲;位移±54 mm的第一个循环加载过程中,位移达+43 mm时,斜板和腹板焊接处出现裂缝,且下环板与柱交接处右端前后柱角出现微小裂缝,同级位移反向加载到-54时,下环板与柱交接处左端前后柱角现微小裂缝,且鼓曲进一步加大;位移±54 mm的第二个循环加载过程中,位移达到+48.5 mm时,荷载达到峰值+232.8 kN,随着往复位移的进一步加大,鼓曲现象更加明显,下环板与柱交接处四角裂缝逐渐向外延伸,且裂缝有贯通趋势;位移±63 mm的第二个循环加载过程中,位移达到+58.5 mm时,下环板柱端25#和35#应变片应变值已达到钢材的破坏应变,水平荷载下降+165.3 kN,已低于试件正向极限荷载(+232.8 kN)的85 %,停止加载。

试件AJ-2,梁高差比为0.39,加腋坡度为37°,位移±18 mm的第一个循环加载过程中,位移达到+13.9 mm时,下环板柱端25#和35#应变片应变值分别达到-1 387 με和+1 355 με,试件达到屈服;位移±36 mm的第一个循环加载过程中,位移达到+36 mm时,斜板和腹板焊接处出现裂缝,且节点柱左下端出现微小鼓曲,同级位移反向加载时,鼓曲被拉平,当到负向位移最大时节点柱右下端出现微小鼓曲;位移移±36 mm的第二个循环加载过程中,位移达到-36 mm时,下环板与柱交接处左端前后柱角出现微小裂缝,且节点柱右下端鼓曲加大;位移±45 mm的第一个循环加载过程中,位移到达+44.3 mm时,荷载达到峰值+213.2 kN,反向加载到位移-45 mm时,下环板与柱交接处左端前后柱角出现微小裂缝,且节点柱右下端鼓曲加大;随着循环次数和位移的增加,下环板与柱交接处下端的鼓曲进一步加大,且呈四个方向相互贯通的趋势,裂缝也进一步加深,左右侧斜向下发展,前后侧水平发展;位移±63 mm的第一个循环加载过程中,位移达到-54.2 mm时,下环板柱端25#和35#应变片应变值已达到钢材的破坏应变,下环板与柱交接处左端裂缝贯通,试件水平荷载急剧下降,试件破坏。

试件AJ-3,梁高差比为0.39,加腋坡度为25°,位移±18 mm的第一个循环加载过程中,位移达到+14.3 mm时,下环板柱端25#和35#应变片应变值分别达到-1 386 με和+1 375 με,节点核心区应变片应变值12#达到+1 349 με,试件达到屈服;位移±36 mm的第一个循环加载过程中,位移达到+36 mm时,斜板和腹板焊接处出现裂缝,且节点柱左下端出现微小鼓曲,下环板与柱交接处右端前后柱角出现微小裂缝,同级位移反向加载时,鼓曲被拉平;位移±54 mm的第一个循环加载过程中,位移达到+50.2 mm时,荷载达到峰值+220.3 kN,反向加载到位移-41 mm时,下环板与柱交接处左端前后柱角出现微小裂缝,且节点柱右下端出现微小鼓曲;随着循环次数和位移的增加,下环板与柱交接处下端的鼓曲进一步加大,裂缝也进一步加深;位移±63 mm的第三个循环加载过程中,位移达到-57.7 mm时,下环板柱端25#和35#应变片应变值已达到钢材的破坏应变,水平荷载下降至-187.5 kN,已降至负向极限荷载(-213 kN)的85 %以下,停止加载。

试件AJ-4,梁高差比为0.39,加腋坡度为20°,位移±18 mm的第一个循环加载过程中,位移达到+15.0 mm时,下环板柱端25#和35#应变片应变值分别达到-1 435 με和+1 467 με,节点核心区应变片应变值12#达到+1 349 με,试件达到屈服;位移±45 mm的第一个循环加载过程中,位移达到+45 mm时,节点柱左下端出现微小鼓曲,同级位移反向加载时,鼓曲被拉平,且位移到达到-43 mm时,节点柱右下端出现微小鼓曲;位移±45 mm的第三个循环加载过程中,位移-45 mm时,下环板与柱交接处左端前后柱角出现微小裂缝,且节点柱右下端鼓曲加大;位移±54 mm的第一个循环加载过程中,位移达到+51 mm时,下环板与柱交接处右端前后柱角出现微小裂缝,且节点柱左下端鼓曲加大,且位移到达+54 mm时,荷载达到峰值+240.1 kN;位移±63 mm的第一个循环加载过程中,位移达到+62.1 mm时,下环板柱端25#和35#应变片应变值已达到钢材的破坏应变,下环板与柱交接处裂缝过大,试件破坏。

试件AJ-5,梁高差比为0.46,加腋坡度为30°,位移±18 mm的第一个循环加载过程中,位移达到+13.7 mm时,下环板柱端25#和35#应变片应变值分别达到-1 488 με和+1 367 με,节点核心区应变片应变值10#达到+1 395 με,试件达到屈服;位移±45 mm的第一个循环加载过程中,位移达到+45 mm时,节点柱左下端出现微小鼓曲,同级位移反向加载时,鼓曲被拉平,位移达到-39 mm时,节点柱左下端出现微小鼓曲,且位移达到-45 mm时,荷载达到峰值-286 kN;位移±54 mm的第一个循环加载过程中,位移+54 mm时,下环板与柱交接处右端前后柱角出现微小裂缝,且节点柱左下端鼓曲加大,同级位移反向加载时,位移达到-54 mm时,下环板与柱交接处左端前后柱角出现微小裂缝,且节点柱右下端鼓曲加大;位移±54 mm的第二个循环加载过程中,位移达到-53.5 mm时,下环板柱端25#和35#应变片应变值已达到钢材的破坏应变,水平荷载下降到-234.3 kN,已低于试件负向极限荷载(-288.3 kN)的85 %,停止加载。

试件AJ-6,梁高差比为0.53,加腋坡度为30°,位移±18 mm的第一个循环加载过程中,位移达到+13.4 mm时,下环板柱端25#和35#应变片应变值分别达到-1 456 με和+1 438 με,节点核心区应变片应变值9#达到+1 432 με,试件达到屈服;位移±36 mm的第三个循环加载过程中,位移达到+36 mm时,节点柱左下端出现微小鼓曲,同级位移反向加载时,鼓曲被拉平;位移±45 mm的第一个循环加载过程中,位移达到-39 mm时,节点柱右下端出现微小鼓曲;位移±45 mm的第二个循环加载过程中,位移达到+45mm时,下环板与柱交接处右端前后柱角出现微小裂缝,且节点柱左下端鼓曲加大,反向加载到位移-40 mm时,下环板与柱交接处左端前后柱角出现微小裂缝,节点柱右下端鼓曲加大,位移达到-44.2 mm时,荷载达到峰值-239.4 kN;随着循环次数和位移的增加,下环板与柱交接处下端的鼓曲进一步加,且鼓曲处开始掉漆,裂缝也进一步加深;位移±54 mm的第三个循环加载过程中,位移达到-51.5 mm时,下环板柱端25#和35#应变片应变值已达到钢材的破坏应变,水平荷载下降到-201 kN,已低于试件负向极限荷载(-236.9 kN)的85 %,停止加载。

各试件破坏形态如图5所示。

(a) AJ-1 下环板柱端鼓曲

(b) AJ-2 下环板柱端鼓曲和裂缝

(c) AJ-3 下环板柱端鼓曲伴有裂缝

(d) AJ-4 下环板柱端鼓曲和开裂 (e) AJ-5 下环板柱端鼓曲和掉漆(f) AJ-6 下环板柱端鼓曲

图6 节点核心区受力示意图Fig.6 Force diagram of the core area of a node

3 节点抗剪承载力分析

3.1 变梁异形节点受力特性分析

加载初期,节点核心区在梁端和柱端传来的剪力作用下产生剪切变形,在加强环板的约束下,节点剪切变形较小,所受的剪力也较小,但在下环板的反复拉压下,下环板和柱端交接处开始产生屈曲,随着位移的增加,柱端屈曲处开始产生裂缝,且裂缝有发展趋势,在加载末期裂缝过大,节点所受剪力已超过其抗剪承载力,且核心区应变早已屈服,试件破坏。节点核心区受力示意图如图6所示。

3.2 节点核心区抗剪承载力计算

目前,我国规范还没有给出明确的公式计算钢管混凝土柱节点的抗剪承载力,故以钢管混凝土柱的抗剪承载力公式代替钢管混凝土柱节点的抗剪承载力公式,这样计算所得抗剪承载力偏于安全,CECS 159《矩形钢管混凝土结构技术规程》[3]给出了矩形钢管混凝土柱的抗剪承载力计算公式,其式如下:

Vx≤2t(b-2t)fv,

(1)

Vy≤2t(h-2t)fv,

(2)

式中:Vx、Vy为为矩形钢管混凝土柱中沿主轴x轴、主轴y轴的最大剪力设计值;

t为矩形钢管壁厚度;

b为矩形钢管沿主轴x轴方向的边长;

h为矩形钢管沿主轴y轴方向的边长;

f为v钢材抗剪强度设计值。

矩形钢管混凝土柱截面如图7所示,对于方钢管混凝土柱,有b=h,故其抗剪承载力Vu=Vx=Vy。

3.3 节点核心区剪力及剪切角计算

节点变形示意图如图8所示,对于节点所受剪力,可由结构力学简化力学模型求解得出,而对于剪切角,吴涛等[2]已给出节点剪切角计算公式,其公式如下:

(3)

式中:a、b分别为节点核心区截面高和宽;

图8 节点变形图

Fig.8 Node deformation map

各节点试件计算所得极限剪切角、极限剪力及抗剪承载力如表3所示。由表3可知,随着加腋坡度的变缓,节点的极限剪力与抗剪承载力比值增加(试件AJ-3在加载后期由于轴压力下降,导致其极限剪力较AJ-1要低),由公式(1)、(2)计算所得的抗剪承载力与极限剪力相比误差变大;随着梁高差比的增加,节点的极限剪力与抗剪承载力比值降低,由公式(1)、(2)计算所得的抗剪承载力与极限剪力相比误差变小。

各个节点试件的破坏是节点抗剪承载力不足所导致的,但由于加强环的束缚及加腋的存在,且加强环与柱端焊缝处出现应力集中现象,节点破坏形式为下环板与柱端交接处的钢管壁屈曲、开裂破坏。

表3 节点极限位移、剪切角、剪力及抗剪承载力Tab.3 Ultimate displacement, shear angle, shear force and shear capacity of joints

4 主要试验结果及其分析

4.1 节点核心区应变分析

为了分析节点核心区的屈服破坏情况,选取节点核心区11#应变片作为应变分析指标。各节点试件的低周期往复荷载破坏试验中,以各级正向加载位移为横轴,11#应变片测得的应变值为纵轴,绘出节点核心区11#应变片应变—位移曲线,如图9所示:

(a) 加腋坡度变化11#应变片应变—位移曲线

(b) 梁高差比变化11#应变片应变—位移曲线

图9 核心区11#应变片应变—位移曲线

Fig.9 Strain displacement curves of 11# strain gauges in core area

由图9可知,在加载初期,节点核心区应变随位移增加,但各试件核心区应变相差不大,说明各试件的屈服位移比较接近,随着位移的增加,节点核心区应变继续增加,且各试件节点核心区应变差值略有增大。

对比AJ-1(加腋坡度30°)、AJ-2(加腋坡度37°)、AJ-3(加腋坡度25°)、AJ-4(加腋坡度20°)核心区11#应变片应变—位移曲线可知,随着加腋坡度的变缓,同一级位移下11#应变片应变值变小,节点试件破坏位移变大,这与由骨架曲线确定的破坏位移吻合;对比AJ-1(梁高差比0.39)、AJ-5(梁高差比0.46)、AJ-6(梁高差比0.53)的核心区11#应变片应变—位移曲线可知,随着梁高差比的增加,同一级位移下11#应变片应变值变大,节点试件破坏位移变小,这与由骨架曲线确定的破坏位移吻合。

4.2 滞回曲线和骨架曲线

4.2.1 滞回曲线分析

各试件具有一些共同的滞回特征。六个构件的滞回曲线整体相对饱满,呈“反S形”分布,说明钢管混凝土节点的整体耗能能力较好,且试件的反向加载极限荷载要高于正向加载极限荷载,这是节点两侧存在梁高差导致的。

在水平荷载加载初期,试件处于弹性工作阶段,试件总体变形很小加载时滞回曲线斜率变化小,刚度退化小,卸载后的残余应力也极小,加载时滞回曲线斜率变化小正向和反向加卸载循环一周形成的滞回环不明显。弹塑性工作阶段加载时滞回曲线斜率随着水平加载位移的增加而略有下降,且随着循环次数的增加,试件的承载力和刚度不断退化,且反向加载时承载力退化更快。随着位移的进一步增加,试件进入塑性发展阶段,位移迅速增加,而最大荷载开始降低,且卸载曲线陡峭,变形恢复较小,位移滞后明显。各试件滞回曲线见图10。

AJ-2加腋坡度为37°,较AJ-1(加腋坡度30°)要陡,试件AJ-2与AJ-1对比,其滞回环面积比AJ-1略小,滞回耗能较弱,且正反向加载极限承载力都有所降低,AJ-3与AJ-4的加腋坡度分别为25°和20°,比AJ-1坡度平缓,与AJ-1对比,其滞回环相对饱满,且正反向加载极限承载力有所提高,说明加腋坡度越平缓,节点耗能能力和极限承载力都有所提高。

AJ-5和AJ-6的梁高差比分别为0.46和0.53,与AJ-1(梁高差比0.39)比较可得,其滞回环较AJ-1相对捏缩,滞回环面积减小,说明随着梁高差比的增加,节点耗能能力逐渐减弱,且正向加载极限承载力下降,但反向加载极限承载力有先增后减的趋势。

(b) AJ-2滞回曲线

图10 各试件滞回曲线

Fig.10 Hysteretic curve of each specimen

4.2.2 骨架曲线分析

骨架曲线的形状和单调加载曲线相似,可以反映试件不同阶段的受力、变形、刚度退化等力学性能,将滞回曲线每级循环加载峰值点连接起来形成骨架曲线。各试件的骨架曲线见图11,从图中可以看出:试件在柱恒定轴力和水平反复荷载作用下经历了屈服、极限和破坏三个阶段。

对比AJ-1(加腋坡度30°)、AJ-2(加腋坡度37°)、AJ-3(加腋坡度25°)、AJ-4(加腋坡度20°)骨架曲线可知,随着加腋坡度的降低,骨架初始斜率增加,初始刚度增加,但斜率下降略有增加,刚度退化变快,在加载后期,四个试件反向加载极限承载力退化、刚度退化较正向加载极限承载力退化、刚度退化要快;且随着加腋坡度的降低,正反向加载极限承载力有所提高,但在AJ-3加载后期,由于轴压力下降,导致其正反向极限荷载低于AJ-1。

对比AJ-1(梁高差比0.39)和AJ-5(梁高差比0.46)骨架曲线可知,AJ-5反向加载极限承载力要高,但正向加载极限承载力要低,曲线斜率下降和AJ-1相差不大,对比AJ-5和AJ-6(梁高差比0.53)骨架曲线可知,AJ-6反向加载极限承载力降低,曲线斜率下降和AJ-5相差不大。说明梁高差比由0.39增加至0.46时,反向加载极限承载力提高,梁高差比由0.46增加至0.53时,反向加载极限承载力降低,正向极限承载力随着梁高差比增大而有所降低,梁高差比的变化对试件刚度退化影响不大。

(a) 加腋坡度变化骨架曲线

(b) 梁高差比变化骨架曲线

图11 各试件骨架曲线

Fig.11 Skeleton curves of each specimen

4.3 延性及耗能能力

4.3.1 试件延性性能

延性是衡量抗震性能的一项重要指标,指周期荷载作用下,构件进入破坏阶段位移不断增加而承载力无明显降低的塑性变形能力,将试件破坏时的柱顶水平位移Δu与试件屈服时的柱顶水平位移Δy的比值定义为延性系数,其表达式如下:

(4)

式中:Δy由骨架曲线明显拐点处对应的位移值确定,Δu由试件极限荷载85 %对应的位移值确定。

试件各阶段荷载、位移值及延性系数如表4,从表4可知,本试验钢管混凝土试件的延性系数在3.85~4.11之间,符合抗震规范的要求,高于一般钢筋混凝土试件的延性系数,表明试件具有较好的延性。

由表4可以看出,随着加腋坡度的变缓,试件的延性系数逐渐提高,说明减小加腋坡度可以改善构件延性。随着梁高差比的增加,试件延性系数逐渐降低,说明梁高差比越大,试件延性越低。

表4 试件各阶段荷载、位移值及延性系数Tab.4 Load, displacement and ductility coefficients of specimens at various stages

4.3.2 试件耗能能力

耗能能力是指试件在地震反复作用下吸收能量的大小,以滞回环包围面积来衡量。一般情况下,试件延性越好,则耗能能力越强,JGJ 101-96《建筑抗震实验方法规程》推荐采用能量耗散系数E来反映试件耗能能力,其公式如下:

(5)

图12 能量耗散系数计算示意图Fig.12 Schematic diagram of energy dissipation coefficient calculation

试件能量耗散系数计算示意图如图12。

现代工程抗震中,一般采用等效粘滞阻尼系数he来衡量结构的耗能能力,其表达式如下:

(6)

各试件的等效黏滞阻尼系数在0.27~0.33之间,钢筋混凝土节点的等效黏滞阻尼系数为0.1左右,型钢混凝土节点的等效黏滞阻尼系数为0.3左右,说明各试件的耗能能力强,耗能指标满足结构抗震设计的要求。

试件能量耗散系数和等效粘滞阻尼系数如表5,由表5可以看出,随着加腋坡度的变缓,试件的等效粘滞阻尼系数和能量耗散系数逐渐提高,说明减小加腋坡度可以提高构件耗能能力。随着梁高差比的增加,试件等效粘滞阻尼系数和能量耗散系数逐渐降低,说明梁高差比越大,试件耗能能力越弱。

表5 能量耗散系数和等效粘滞阻尼系数Tab.5 Energy dissipation coefficient and equivalent viscous damping coefficient

4.4 承载力和刚度退化

4.4.1 试件承载力退化

承载力退化反映结构的累积损伤,是结构抗震性能的重要指标。本文中承载力退化采用各个控制位移下第三次循环位移的最大水平荷载与第一次循环位移下最大水平荷载之比来表征。根据试验数据得到的各试件的承载力退化系数λi对比见图13。

由图13可知,在构件屈服前,各级控制位移下,第三次循环位移的最大水平荷载比第一次循环位移下最大水平荷载略大,且正向加载最大水平荷载增加趋势要大于负向加载最大水平荷载增加趋势,在试件进入弹塑性阶段后,试件承载力开始退化,但承载力退化不太明显,而当试件进入破坏阶段后,承载力退化速率加快,说明试件在破坏前有较好的延性。

(a) 加腋坡度变化承载能力退化曲线

(b) 梁高差比变化承载能力退化曲线

图13 各试件承载力退化曲线

Fig.13 Degradation curves of bearing capacity of each specimen

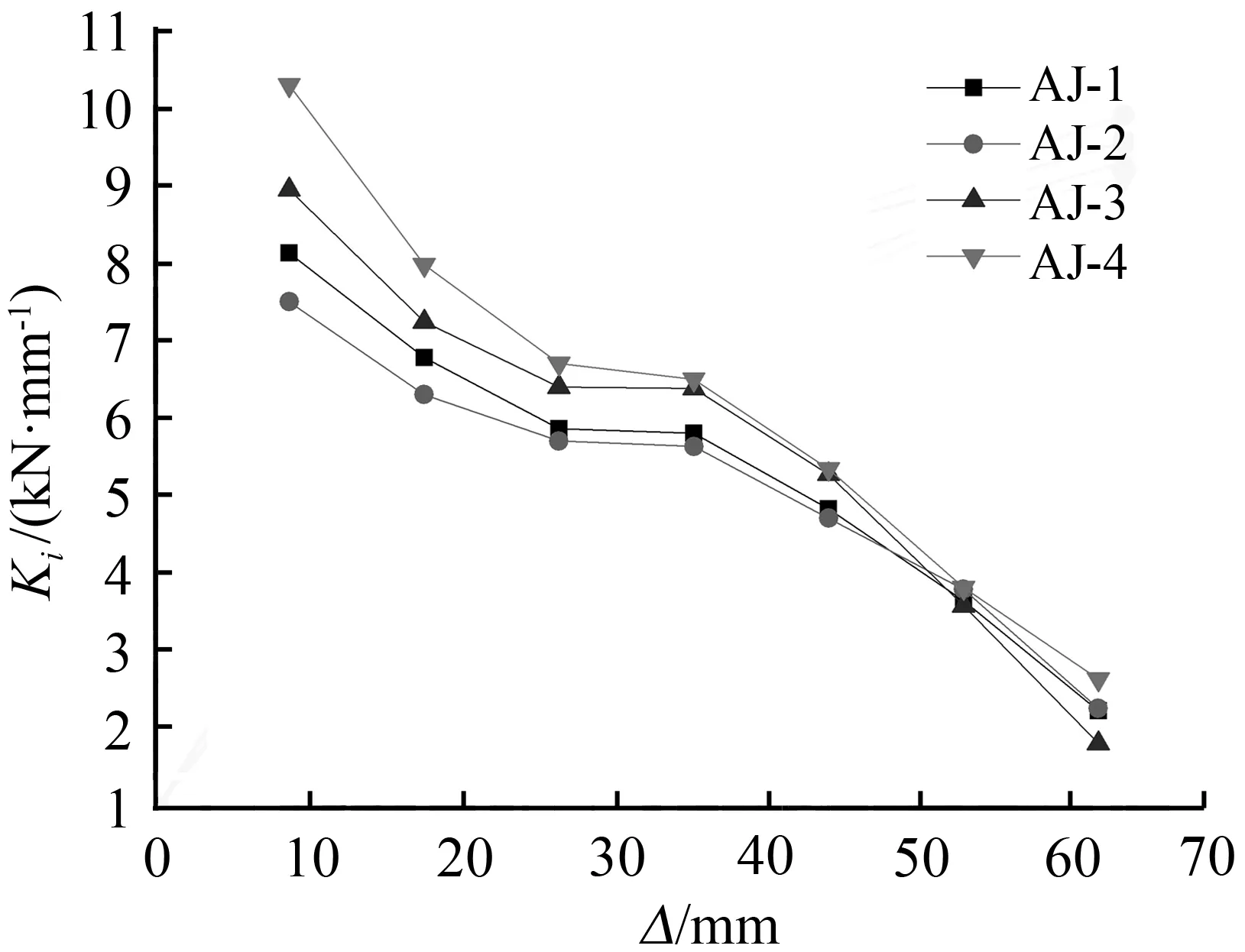

4.4.2 试件刚度退化

刚度退化是指试件在循环反复荷载作用下,刚度随着荷载循环次数和位移的增加而降低的现象。刚度退化采用试件不同加载位移下滞回曲线的割线刚度Ki来描述,割线刚度又称为等效刚度。Ki按照照同一级加载第i次循环的峰值荷载进行计算,其计算公式如下:

(7)

式中:Pji为第j次加载位移时,第i次循环加载的峰值荷载,单位为kN;

μji为Pji对应的位移,单位为mm。

由于试件在弹性工作阶段没有明显的刚度退化现象,故只取试件从弹塑性工作阶段到破坏阶段的刚度作为研究对象。试件刚度Ki随加载位移的变化情况见图14。

由图14可以看出,初始阶段,随着位移的增加,各试件的刚度都出现了一定程度的降低,但循环位移由27 mm增加到36 mm的过程中,各试件的刚度退化不明显,说明在这一过程中钢材处于强化阶段,抵消了部分构件的刚度退化。之后,随着位移的增加,试件的刚度快速下降,说明构件由弹塑性阶段进入了破坏阶段。

(a) 加腋坡度变化刚度退化曲线

(b) 梁高差比变化刚度退化曲线

图14 各试件刚度退化曲线

Fig.14 Stiffness degradation curves of each specimen

对比AJ-1(加腋坡度30°)、AJ-2(加腋坡度37°)、AJ-3(加腋坡度25°)、AJ-4(加腋坡度20°)的刚度退化曲线可知,随着加腋坡度的变缓,试件的节点核心区的面积增加,其刚度也相应增加,故初始刚度也随之增加,但在加载后期,试件刚度退化速率会略微加快,这是由于所有试件柱子的刚度一致,且较梁刚度偏弱导致的。

对比AJ-1(梁高差比0.39)、AJ-5(梁高差比0.46)、AJ-6(梁高差比0.53)的刚度退化曲线可知,梁高差比由0.39增加到0.46,试件初始刚度增加,由0.46增加到0.53,试件初始刚度降低,但三个试件的刚度退化速率相差不大。

5 结论

①各个节点试件的破坏是节点抗剪承载力不足所导致的,但由于加强环的束缚及加腋的存在,且加强环与柱端焊缝处出现应力集中现象,节点破坏形式为下环板与柱端交接处的钢管屈曲、开裂破坏。

②随着加腋坡度的变缓,节点极限承载力逐渐提高,滞回曲线也更加饱满,延性增加,耗能能力增强,这是由于加腋坡度的变缓,节点刚度增加,其力学性能也得到改善。但节点刚度退化速率略有加快。

③当梁高差比由0.39增加至0.46时,节点反向加载极限承载力提高,这是由于加腋坡度不变,梁高差比增加,节点域面积增加,节点刚度增加,反向加载极限承载力增加,当梁高差比由0.46增加至0.53时,节点刚度降低,其反向加载极限承载力降低;随着梁高差比的增加,节点正向加载极限承载力降低,延性和耗能能力降低,但刚度退化速率相差不大。

④六个试件的延性系数在3.85~4.11之间,粘滞阻尼系数在0.27~0.33之间,说明试件具有良好的延性和耗能能力,且滞回曲线相对饱满,梁端加腋能有效改善节点核心区受力性能,能提高节点核心区的强度和刚度,保证节点核心区后于梁柱破坏。