高精度温控设备在食用菌工厂化栽培中的应用研究

罗 宇

(浙江省肿瘤医院,浙江 杭州 310000)

十九大以后我国进入了社会主义新时代的全新历史站位,建设社会主义现代化农业强国成为我国在2050年要实现的目标。在二十一世纪的第二个十年,我国食用菌工厂化栽培发展十分迅速。预计在2020年我国食用菌的生产企业将达500家,年产量超过200万t。食用菌的工厂化生产必然是我国食用菌产业未来发展的大方向。也是对国家现代化农业生产方式的响应。温控作为工厂化食用菌栽培中的重要环节,对实现食用菌工厂化栽培的规模化、集约化和标准化,具有突出重要的意义。

1 温度控制与食用菌的工厂化栽培

1.1 工艺流程

本文标的选取了当前生产厂家的热门栽培食用菌品类——金针菇、蟹味菇和杏鲍菇作为研究样本。对其在正常的工厂化生产过程中的基本工艺流程和所需时间进行数据收集;了解在没有进行相关高精度温控设备控制的情况下3种不同的食用菌培植所需要的正常时间;以在后文的分析中形成基础数据支撑和对比。具体生产工艺流程及所需时间见表1。

1.2 食用菌的培养

在食用菌的工厂化生产中,在接种的流程后就是培养。培养的食用菌种需要移植到控湿、控温、控气的培养室中。上述选取的3个研究样本的培养时间不尽相同,各有长短。金针菇的培养时间在25 d~30 d,是其中培植时间最短的;蟹味菇由于需要一个后熟的过程,时间上是最长的,为80 d~100 d;杏鲍菇的时间在30 d~35 d。如果培养室的温度达到了各个不同品种的食用菌所需温度或者更高温度时,可以发现,这些食用菌的培养时间将会缩短7 d~10 d。3个品种的食用菌需要的温度、湿度、二氧化碳等因素参数表见表2。

表1 食用菌工厂化生产工艺流程及所需时间Tab.1 Process and time required for edible fungus factory production

表2 食用菌3个品种的培养参数数据Tab.2 Culture parameter data of three varieties of edible fungi

1.3 食用菌的催蕾及生长温度要求

除了食用菌的培养工艺需要对其温度进行考虑,在食用菌的催蕾过程中,也需要对湿度加以重视。在工厂化生产中,食用菌的催蕾室必须满足适宜的温度和湿度等基本条件。采用高精度的温度控制设备,对催蕾室进行及时的升温或降温,确保食用菌在适宜的温度下形成原基;光照的条件在此时也显露出优势。通过温度的合理控制和光照的开启,就能对食用菌的原基数量进行控制,进而实现食用菌的高产量生产。在空气流通上也有对温度控制的标准,要保证食用菌乃至整个催蕾室的气流循环均匀,减少食用菌培植上下层的温差,避免原基的生长不同步或不均匀。具体的催蕾温度参数见表3。

由表3可以看出,在催蕾阶段,对温度的要求更加严格。在催蕾阶段和培养阶段的温度控制不相一致,对温度控制设备的精准度更加严格。在子实体的温度参数上本文不加以赘述,但需要提出的一点是,子实体生长要求的温度更加低。像金针菇这样的低温食用菌品种,温度控制需要控制在5℃~7℃之间;蟹味菇和杏鲍菇的温度较高,可以列入中温食用菌品种的行列,温度在14℃~16℃之间。光照上,金针菇不需要太多的照射,相反是蟹味菇需要足够的强光照射,才能使菇盖上的花纹正常形成。

表3 食用菌催蕾参数Tab.3 Edible fungi bud parameters

2 高精度温控设备在食用菌工厂化栽培的应用

2.1 厂房环境

在目前现有的食用菌工厂生产中,大多数采用的是封闭式厂房。封闭式厂房也是处于对温度控制的考虑,彩钢板厂房带有保温功能,因此应用也最多。在厂房内会分为不同的区域,以便实现食用菌各个工艺流程的分管;在各个区域之间各有衔接。其中培养区和催蕾区的温度要求最高。在每个区域的清洁程度也需要加以控制,保证食用菌的无菌化。根据食用菌的每个品种温度需求的不同,分区也为温度的有效控制、精准控制提供了基础条件。在食用菌栽培工厂周围要求没有工业三废、垃圾堆置场及其他污染源,保证绿色栽培、生态栽培。

2.2 制冷制热

食用菌工厂化生产要求的温度各不相同,包括同一种类的不同栽培环节的温度也可能出现变化。要想实现食用菌的优质工厂化培植,最重要的就是要创造一个温度适宜的环境条件,满足食用菌培植的温度、湿度及其他条件需要。目前众多企业也在加强高精度的温控设备在食用菌培植中的应用,实现温度的自动化控制和相关温度参数的实时数据采集,对栽培期间的温度进行监控,并设置报警系统,为食用菌创造良好的工厂化生长条件。

2.2.1 负荷要求

制冷/制热的负荷要求要考虑到泄露热、机械发热、照明发热、换气发热等多方面的因素。这些温度的总和就是制冷/制热的负荷要求。泄露热一般是有厂房内或栽培区域内墙面的面积乘以室内外的温差,它们的乘积再与导热系数相乘;机械发热就是将室内各种机械产生的热量与换气扇工作产生的热量相加,其中也可能要考虑到加湿器水温差产生的热量;照明发热就比较简单,计算灯管发热的数据,再乘以灯管数量和照明的时间即可。因此负荷计算=泄露热+机械发热+照明发热+换气发热。同时,还要结合实际情况,考虑其他设备的热损耗,还包括工人的身体散热等等。因此在实际情况中,负荷计算还应该在原有基础上增加。

2.2.2 电加热

电加热就比较简单,就是在工厂的保温室或栽培区域内,在室内的出风口安装电加热设备。一般是加热管,加热的空气经过室内机风机送到室内,就能起到加热的效果。如果想要实现室内温度的精准控制,在通风口安设一个温度监控器。就可以根据温度的变化控制加热管的温度,从而达到对室内温度的控制。这对整个食用菌工厂化栽培过程中,起到了一个重要的作用,不仅能够从空气源头上控制温度,还能实现温度的高低的精准控制。

2.2.3 蒸汽加热

蒸汽加热一般是在北方,例如北京、天津等地方的食用菌生产工厂中使用。蒸汽加热是直接将高温的蒸汽通入栽培室中,起到加热、加湿的作用。

2.3 通风换气

虽然食用菌的生产是处于一个密闭的环境中,但是这个密闭也只是相对来说的。食用菌的生产需要一个高精准、高密度的培养和出菇环境。密闭的环境能够充分保障食用菌生长过程中不断生产二氧化碳,菌丝和子实体的生长及其代谢会产生大量热量,产生的二氧化碳也能生发一部分的热量。如果不对这些温度因素加以精准控制,就会对食用菌的栽培产生影响,直接影响到最终食用菌产品的数量和营养价值。

通风换气的设计实际上也是为了实现对密闭培植空间的温度控制。通过将食用菌菌丝及菇体产生的二氧化碳及时地排除,一方面是为了给食用菌的培植提供所需氧气,另一方面也是对分区内的温度进行必要的调节。常用的通风换气的温度控制设备有换气扇、热交换器和空调箱。通过这三种设备都能实现对栽培室温度的有效控制,保证能够产生高品质的食用菌。

2.3.1 换气扇

在食用菌的工厂化栽培中,换气扇设备的安设是重要的。但是要结合实际的情况,根据工厂的大小、规模、一些种类的食用菌瓶子的安设,来选择合适的换气扇型号和数量。要保证食用菌的生长环境有足够的风压和风量,达到在温度飙升或难以控制情况下的快速排风和送风;保证栽培室内二氧化碳浓度的适宜和温度的适宜。

2.3.2 热交换器

热交换器的目的是实现室内和室外空气的交换,这样的交换侧面也是对室内外温度的交换,是热量的互换。热交换器通过送风设备进入栽培房间,能够对空调的负荷起到一定的减轻作用。在控制温度的同时还能达到节能减排的目的,也是对国家生态发展政策的实践。

2.3.3 空调箱

除了上述温度控制设备以外,为了防止一些突发情况,在食用菌工厂内还会设置空调箱,起到制冷、加热和新风送入组合机组。空调箱的作用就是对新风进行直接制冷或制热,再将已经“加工”过的风送入栽培室。进入的新风主要是为了实现对温度的精准调节,因此风的温度要与室内温度相差不大,避免过冷或过热对所要调节的温度产生太大的偏差。为了分布均匀,送入的新风也应该从各个送风管进入食用菌的培养室中,对室内的空气产生均匀的循环,实现对每一片区的控制。

2.4 光照

食用菌的工厂化生产,主要是靠对温度、湿度、光照等因素的控制;加速食用菌的生长周期的循环,减少食用菌生长时间,提高食用菌产量。食用菌的生产工厂虽然是密闭的,但在实体生长阶段也需要一定的光照。部分食用菌,例如金针菇的生长是不用光照或少用光照的;但是对于蟹味菇这样的菇朵较大的食用菌,就需要在出菇的阶段保持一定强度的光照,诱使原基形成和提高食用菌的整齐度。光照的流程,实际也是为食用菌的出菇提供一定的温度。目前的工厂化生产中,光照设备的选择基本上是日光灯。对于不怎么需要光照金针菇、杏鲍菇等,采用的就是温度较低、较节能的LED灯。

3 食用菌工厂化栽培的高精度温控设备系统设计及意义探讨

3.1 设计要求

将食用菌的栽培工厂化,就意味着对效率提出了更高的要求。对温度的高精度控制,在目前完全可以依靠自动化设备来实现。对高精度的温控设备进行设计时,要遵守的首要原则就是保证食用菌的产量和质量。本文结合当前食用菌生产的现状,对温控设备提出了一下要求。

1)食用菌工厂化栽培及保存温度用的装置,需要连接相应的制冷系统和湿度装置。目前工厂存在的广泛使用的高精度的温控设备包括换热器、制冷膨胀阀、再生风机、除湿机与加湿器、循环风机等等,这些都可以起到对食用菌栽培室温度控制的作用。

2)随着可编程控制器在工业化中的普及,食用菌的工厂化生产,也可以进行基于可编程控制器的自动化系统设计。食用菌的栽培可以通过相应的硬件系统和软件程序的设计,对相应培植的食用菌温度控制流程进行设计。同时可编程控制器还可以根据食用菌的生长周期,设计循环工作的程序;将各个温度控制的环节都嵌入设计中,使食用菌的生产及保存工厂化更加现实。

3)对食用菌工艺分区的管控,实际也是一种计算机式的控制。这样的温度控制经过了计算机系统的运算,能够更加精确,集中管控的优点也是为了减少不必要的能源浪费。

3.2 实测及讨论

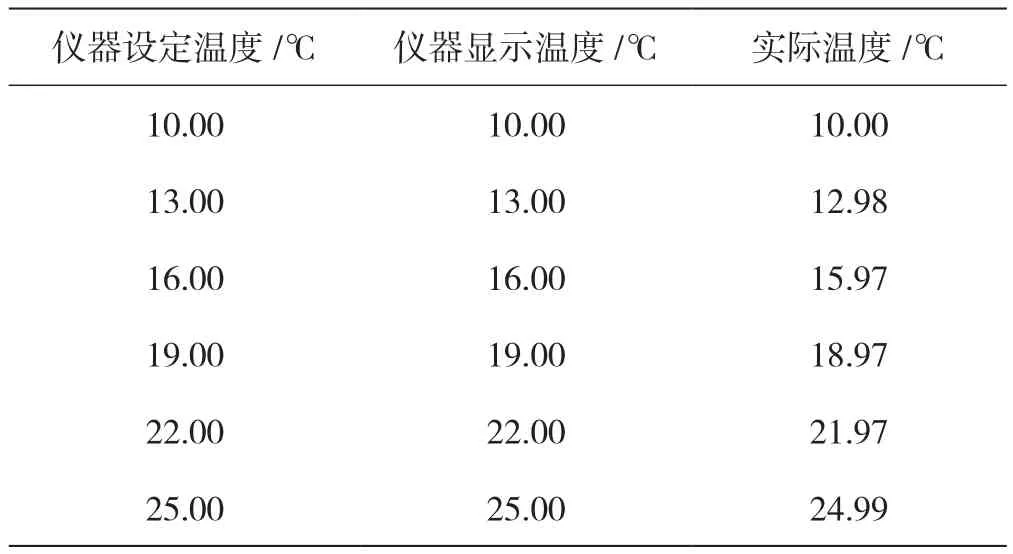

高精度温控设备可以对食用菌工厂化栽培的温度进行控制,这里有一个首要的基础是能够获取栽培室的实时温度。通过温度设备的反映,计算出温度监控的误差;根据相关逻辑运算计算出合适的控制量;进而对系统进行控制,得出令人满意的温控目标。我们在研制的高精度温控设备中,温度设置值与温度的实际对见表4。在检验的温度控制范围在10℃ ~25℃之间。

表4 温度实测结果Tab.4 Temperature measurement results

通过实测,我们可以得出相关的启示,通过设备的内部校准和系统校准可以排除零点误差,提高了温控精度和准确度。

3.3 高精度温控设备在食用菌工厂化栽培中的应用意义

国外的食用菌生产及其技术起源较早,但大体也是经过了手工、个体、集群的生产过程。我国在现如今进入了食用菌的工厂化生产阶段,从培养基制作、接种到培养、采摘,我们都实现了相较于传统要先进的自动化。随着工厂化进程加快,食用菌生产中高精度的温度控制可以更好地促进食用菌产量的增加;同时通过温度、湿度、二氧化碳、光照等外部因素的控制调节,也能使得食用菌在外形和营养各方面都得到进步和提高。由于食用菌种类多样,在对温度上的要求也各不相同,需要具体情况具体分析地加以考虑。本着绿色发展的原则,高精度温度控制也应该遵循资源节约和能源保护的基本原则,实现食用菌工厂化栽培在新时代的可持续发展。

4 结语

本文以高精度温控设备在食用菌工厂化栽培中的应用为切入点,主要分析了高精度温控设备在食用菌培植过程中的应用。分析了食用菌栽培的工艺流程及培养、催蕾、子实体生长过程中对温度的需求;分析了高精度温控设备在食用菌工厂化栽培中的重要性;对一些基础的设备应用进行了分析,进行了温控设备的系统设计和意义探讨。希望对食用菌工厂化栽培企业有一定的帮助。