基于增材制造的汽车尾门设计与专用装备研发

高晖,杨兴,聂继全,刘爽,陈博

(湖南湖大艾盛汽车技术开发有限公司,湖南长沙 410082)

0 引言

汽车的轻量化成为当今研发的一个重点,以复合材料替代钢材被越来越多应用在汽车零部件上,如翼子板、前端模块、尾门、侧门(SMART)等[1-3]。如果批量较小,如每年1 000件以下,由于模具成本高导致复合材料的零件成本较高。熔融沉积成型(Fused Deposition Modeling,FDM)3D打印技术在汽车行业得到越来越广泛的应用[1-3]。但是,由于制件力学性能差、成本高制约了该技术的发展。

为了解决小批量复合材料尾门成本高问题,本文作者从3D打印可以制造复杂结构的特点展开轻量化结构设计,研发独特的大型3D打印设备以大幅度降低制造成本等方面展开研究。

1 复合材料尾门的轻量化结构设计

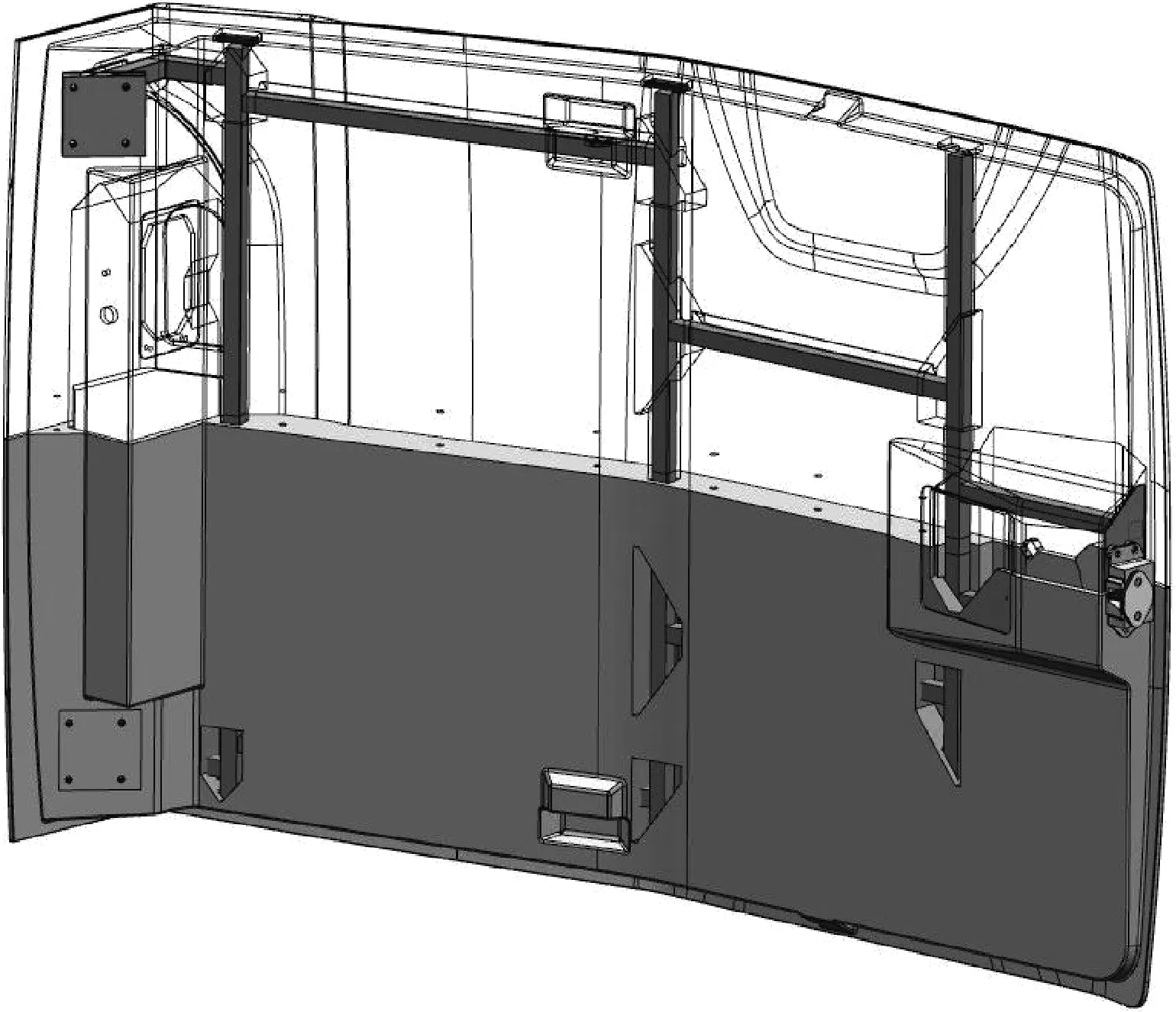

传统的钢结构尾门一般由内板、外板、多个加强板等组成,如图1所示。复合材料尾门一般由内板和外板组成,没有加强板,其结构如图2所示。

1.1 基于3D打印的尾门轻量化结构

3D打印尾门轻量化结构由3D打印尾门预埋骨架、3D打印尾门实体等组成。3D打印尾门预埋骨架设计图如图3所示,3D打印尾门实体如图4所示。

图1 钢结构尾门

图2 典型的复合材料尾门结构

图3 3D打印尾门预埋骨架设计图

图4 3D打印的尾门实体图

生产及制作流程说明:(1)对车门数据进行实心化处理,并以3D打印成型工艺要求进行分块。(2)设计预埋管架结构及过道。(3)提取数据并输入3D打印机进行车门板打印。(4)在3D打印过程中进行骨架零部件的预埋。(5)组合拼装3D打印件,并进行骨架横向及竖直管架焊接。(6)采用结构胶、发泡材料填充骨架与3D打印制件的间隙。(7)表面处理、打磨抛光及上漆。

3D打印件在整个尾门系统中,主要起到以下几点效果:(1)作为尾门内外内观表面。(2)基于3D打印工艺的轻质高强度空间胞结构,可构成具有较高整体强度轻质门体。(3)基于3D打印工艺特点,其制件的尺寸精度较高,3D打印部件可作为内骨架的工装夹具,便于骨架的精确配装焊接。

1.2 预埋骨架结构设计

3D打印的尾门预埋骨架主要由铰链安装板及其支架、横向预埋骨架方管、竖直深井直插骨架方管、端头锁紧端板以及铰链安装板组成。

铰链安装板及其支架主要用于加强车门铰链局部刚度[9],将开门扭矩及偏转载荷均匀传递至整车门骨架及锁体。解决3D打印件存在的局部强度不足问题,有效提升3D打印尾门铰链位置的局部刚度及安装精度。

竖直深井直插骨架方管主要用于贯穿3D打印部件,配合端头锁紧端板锁紧固定3D打印部件,并有效保证组装之后的打印件整体尺寸的稳定性。

1.3 预埋件的工艺处理

预埋件与3D打印部件的配合安装工艺是3D打印尾门制造中的技术难点。主要从两方面提炼关键问题进而解决:其一进行预埋管道3D打印结合部位的结构设计,其二预埋件与3D打印件的表面工艺处理及中间间隙填充粘接。

典型的预埋管道上壁收缩口结构如图5所示。

图5 3D打印预埋管道收缩口结构

采用该结构方案主要基于内腔管道支撑无法拆除(熔融沉积的基本原理:一般3D打印件外延桥壁相对水平角度不宜小于60°,否则其侧板堆积材料将形成坠丝,造成局部特征丢失。如3D打印件外延桥壁角度必须小于60°,一般设置支撑材料进行托举)。在上述预埋管道上壁收缩口结构中,将原需设置支撑材料进行托举的水平面改为锥面收缩口,可免除支撑结构。

尾门拼装完成,其预埋件与3D打印构建实质由尺寸配合完成相关的定位卡装,配合结构胶及泡沫结构胶填充,将内置骨架与3D打印件紧密结合成一个整体。进一步增加3D打印尾门的整体刚度及使用寿命。

2 超大尺寸3D打印专用装备开发

采用3D打印机打印车载零部件,需解决以下几点关键问题:(1)超大尺寸高速高精度定位;(2)高速高流量的3D打印挤出系统;(3)超大尺寸工作热床系统;(4)多变量的工艺参数试验及调配;(5)打印过程监控及接续打打印策略。

2.1 超大尺寸3D打印机专用结构设计

以小型运载车尾门为例,其尺寸可达1 300 mm×1 100 mm×300 mm,需超大尺寸3D打印机才能有效完成相关生产。某司研发打印机可满足大部分车载尾门及其他大部分汽车零部件的3D打印生产要求,如图6所示。

图6 研发独特的大型3D打印设备

它具有以下关键技术结构特征:(1)打印成型尺寸达到1 300 mm×1 100 mm×300 mm;(2)可以以120 mm/s速度精确定位±0.1 mm/300 mm;(3)双模组三喷头联合打印;(4)支持颗粒挤出高速打印。

3D打印熔融沉积工艺常采用丝材卷料,一般常规卷为1 kg/卷,不超过5 kg/卷。而在大型车体零部件打印中,单次连续打印可超过8~15 kg。因此中途需暂停机器换置材料3~4次,且换置时间不可预测,极大地限制了3D打印的连续运行效率。并且由于丝材料卷采用长丝缠绕料盘制作,导致丝材料卷在使用后期,料材卷曲程度过大,导致无法正常进料,从而导致整个打印暂停或失败。

此3D打印装置设计有颗粒挤出系统[4-8],直接采用颗粒耗材进行3D打印,只需定时进行材料的投料补充即可保证整个打印时段的运行连续性。同时由于螺杆挤出系统相对线材挤出系统加热能力及挤出能力更强,因此螺杆挤出最大打印流量可达线材挤出系统的2~5倍。

同时颗粒挤出系统可大幅降低零部件制造成本,同质量颗粒材料为线料价格30~50%。

此3D打印装置设计有双模组系统,即机台拥有两套运行横梁并可同时作业。因此搭配三组挤出喷头系统,采用不同规格喷头或材料同时打印。其典型应用:一组精细小喷头(0.4 mm)采用PLA材料打印产品外观表面;一组精细小喷头(0.4 mm)采用水溶性材料打印过渡支撑。额外一组模组单独搭载颗粒挤出系统,采用大喷头(1.2~2.0 mm)打印实体物理承载部位或支撑板。从而使3D打印既可具有良好的外观表面,也能拥有良好的物理结构强度,机器应用范围更广,适用型更强。

2.2 超大尺寸3D打印机专用电控设计

为保证大尺寸零部件的稳定打印运行,此3D打印装置进行了深入地研究及控制策略研发:

(1)提高控制系统稳定性。自主开发控制主板,加入电磁抗干扰技术、电压电流过载保护。并采取控制系统与执行部件的信号保护隔离,对强弱电进行继电控制隔离。

(2)对各轴的运动控制,采用闭环控制系统,保障运行稳定性。

(3)对各轴设置多重冗余限位保护。同时设置有光电高精度限位零位限位控制及机械限位整机断电撞机保护。

(4)针对颗粒进行多重材料检测,从而针对不同材料储量进行策略制定。对外进行预警、警报、待机、关机等行为处置。

(5)针对超大尺寸3D打印耗时长的特点,记录打印位置,允许打印过程进行暂停、关机,在此开机可继续之前未完成的打印。

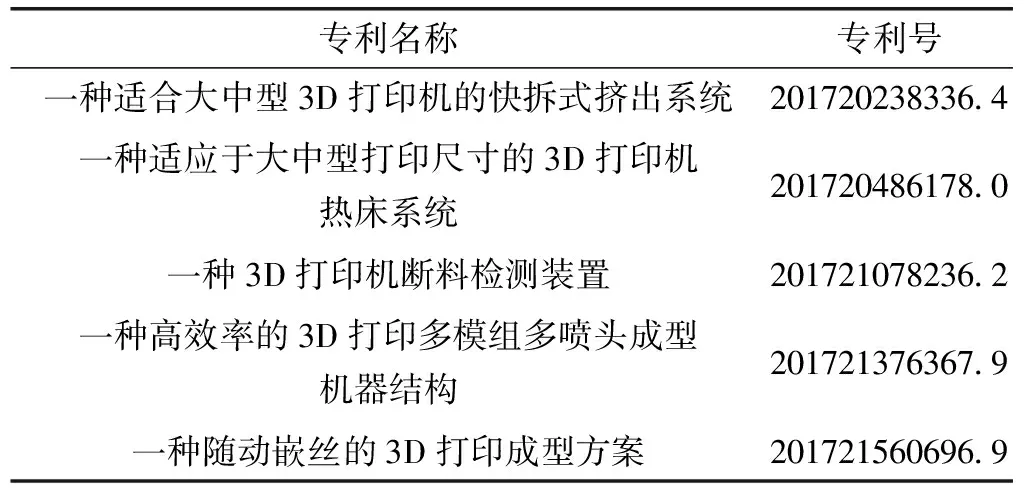

2.3 超大尺寸3D已授专利

3D打印机专利汇总如表1所示。

表1 3D打印机专利汇总

3 3D打印复合材料尾门性能试验结果

3.1 试验规范

3.1.1 尾门弯曲试验

通过专用夹具将尾门装夹于试验台架上,限制两侧缓冲块位置自由度。锁芯对应外板施加X向300 N的载荷。测点位置加载点对应内板位置。

3.1.2 尾门扭转试验

尾门铰链通过专用夹具装夹于开闭件刚度试验台架上,限制门单侧下角密封面位置的法向自由度,在非约束侧的门下角密封面对应外板位置施加300 N载荷,测点位于加载位置对应的内板位置(如图7所示)。

图7 弯曲刚度测试

3.2 试验结果与分析

基于同环境和设备情况下,通过统一施加300 N的载荷,测得位移量,从而拟合出刚度值,如表2—表3所示。

表2 3D尾门刚度试验结果汇总

表3 某款传统车型钢质尾门刚度试验结果汇总

4 结论

通过3D尾门与某款传统车型钢质尾门刚度数据结果分析[9-10],可知3D尾门刚度数据与某款传统车型钢质尾门数据基本一致,弯曲刚度和扭转刚度两者数据性能相当。说明3D尾门满足性能要求。