某车型后减振器异响的解决方法

许翔,朱文斌,罗谢盼

(广州汽车集团股份有限公司汽车工程研究院,广东广州 511434)

0 引言

近年来,由于汽车NVH技术的发展,汽车上的主要噪声源和振动源得到了较好控制,以前被忽视的其他零部件的噪声问题逐渐被暴露出来。其中,减振器异响问题已成为用户投诉的热点之一,也是困扰整车厂和减振器配套厂的技术难题之一。

国内学者对其进行了相关的研究。减振器异响形成原因非常复杂,异响种类也很多。按异响的发生机制,减振器异响包括摩擦撞击、共振、截流和气体异响4大类。其中摩擦撞击异响、截流异响和气体异响都是由减振器自身发出的,共振异响是减振器与其他零件共振产生。本文作者以解决某车型的减振器异响为例,阐述了一种有效地解决减振器异响的分析过程和方法。

1 异响问题描述及确认

某车型在研发过程中,低速经过铺装石块路面或其他不平路面时,在后排位置上明显听到悬架传递“咚咚”较沉闷的类似金属敲击的异响。路况如图1所示。

图1 异响发生路况

通过道路主观评价,利用重新装配和互换零部件的方式,锁定造成异响的零件。最终确定由后减振器引起。异响分析步骤如图2所示。

图2 异响分析步骤

2 问题分析及解决

2.1 异响测试

根据反馈,该车在不平路面上低速行驶时,其后减振器出现“咚咚”声,为复现该异响,在颠簸路面进行主观评价,在确认异响存在后,进行减振器异响测试,确定该减振器异响的特征和相关因素。

整车道路试验工况:在铺装石块路面上,以20 km/h的车速行驶,测量车内噪声和减振器的振动情况。声压传感器布置在驾驶员右耳处以测定车内噪声,振动加速度传感器分别布置在减振器安装点附近、减振器活塞杆、减振器缸筒处。在测试中记录各传感器测得的声压和加速度信号,而且还要对异响情况进行主观评价。测点如图3和图4所示。

图3 声压传感器测点

图4 振动加速度测点

2.2 数据分析

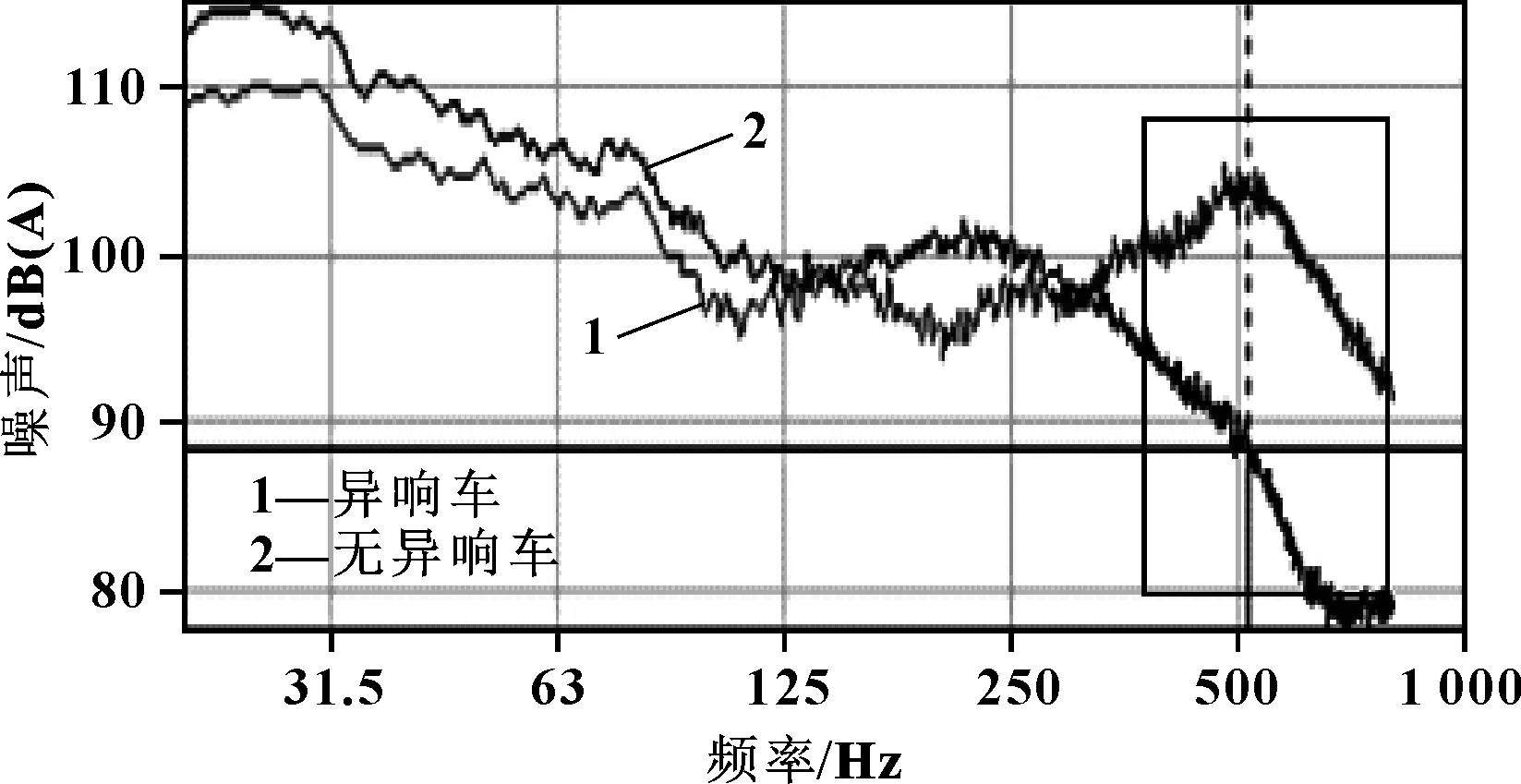

通过对有异响车与无异响车的数据测试后,进行分析。对比车内噪声的频谱图(见图5)发现,两者差异的频率段为500~700 Hz。

图5 车内噪声频谱对比图

对比减振器上的振动加速度,其中,减振器活塞杆的振动差异较为明显,而且与车内噪声的差异频率吻合,如图6所示。

图6 减振器顶杆振动频谱对比图

节选减振器活塞杆上的振动时域信号(如图7所示),进行时域分析。根据每次冲击的时域信号(如图8所示),可以推算出每次冲击减振器活塞杆受迫振动所产生的振动频率为573 Hz,数据如表1所示。

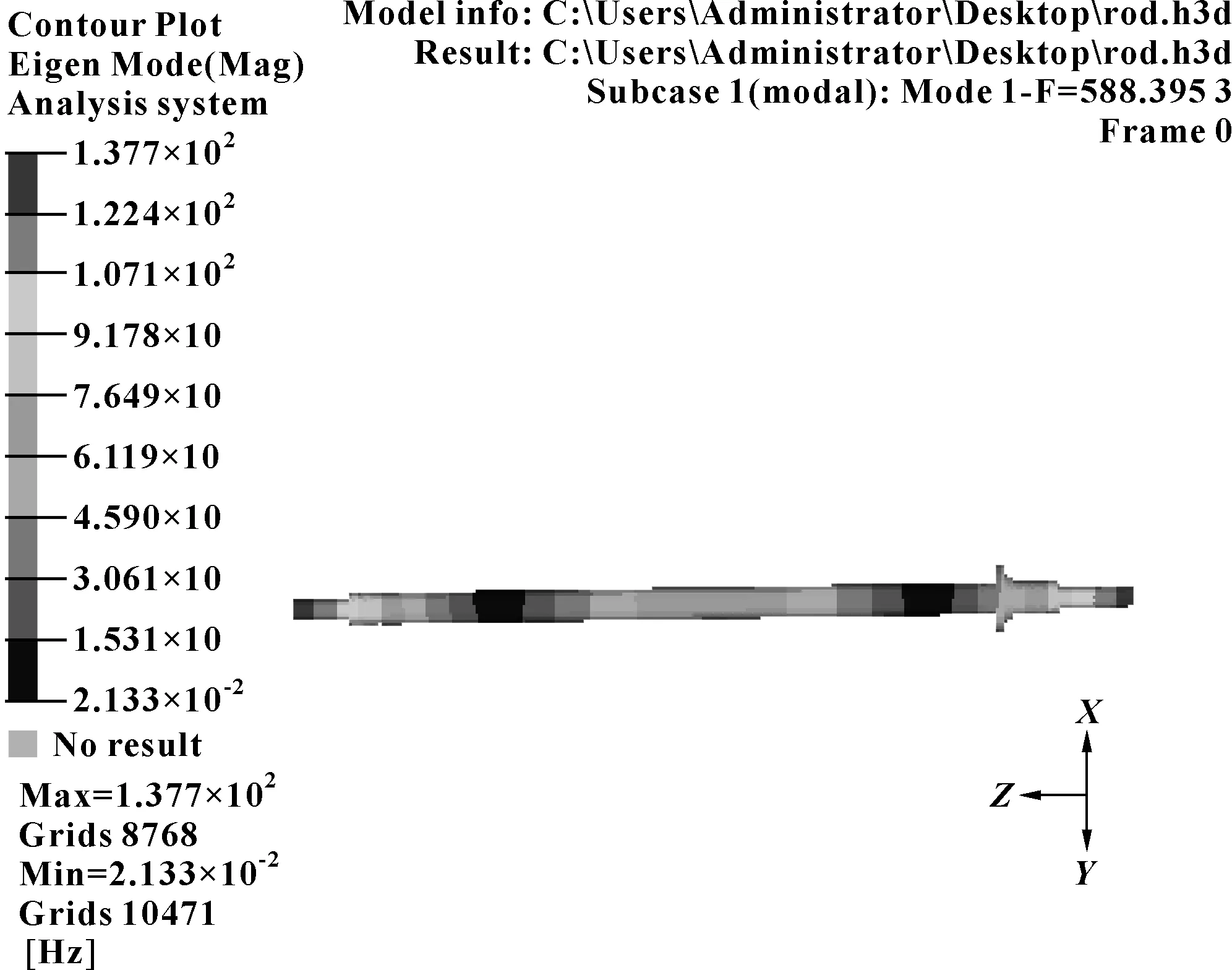

利用CAE仿真计算减振器活塞杆的频率,其分析结果为:一阶弯曲频率588 Hz。如图9所示。

图7 减振器顶杆的时域信号

图8 活塞杆冲击的时域信号

周期/s频率/Hz平均频率/HzΔT1ΔT20.001 730.001 76578568573

图9 减振器顶杆一阶弯曲模态

通过数据分析,可以得到以下结论:

(1)车内异响的频率段为500~700 Hz,而减振器活塞杆的受迫振动产生的振动频率为573 Hz。

(2)减振器活塞杆的固有频率为588 Hz。

(3)从图8振动波形图可以看出,异响发生时刻为冲击开始阶段, 即复原-压缩换向时刻。

因此,可以判断此异响为减振器活塞杆受迫振动而导致其自身共振,通过结构传递至车内形成该异响。减振器异响的传递路径如图10所示。

图10 异响传递路径

2.3 方案验证

由于该减振器异响与活塞杆模态有关,因此,通过改变活塞杆模态的方式,对制造样件进行验证。通过CAE分析,活塞杆缩短45 mm,一阶模态可以提高至800 Hz。因此,生产该方案的减振器6支,其他结构不变(阻尼力对比如图11所示)。将样件进行装车验证。

图11 阻尼力对比图

主观评价结果:改制件无减振器异响。通过客观测试,结果如图12所示,异响峰值消除。

图12 改制件车内噪声频谱图

因此通过缩短减振器活塞杆的方案有效。

3 结束语

针对某车型减振器异响问题,通过实车试验,对试验结果的振动和噪声进行频谱分析,确定减振器异响问题的原因,将造成异响的活塞杆结构进行优化,最后通过试验手段对优化后的减振器进行充分验证,结果表明异响问题得到解决。