某车型限位器异响问题解决

董颖异、刘永欢

(长城汽车股份有限公司技术中心 071000)

限位器由供应商设计,各零件的公差均由供应商自行控制,存在一些设计缺陷及公差设定不合理现象,导致限位器装配到车身上后发生异响问题。本文重点分析限位器异响发生的原因及解决方法。

1 问题描述

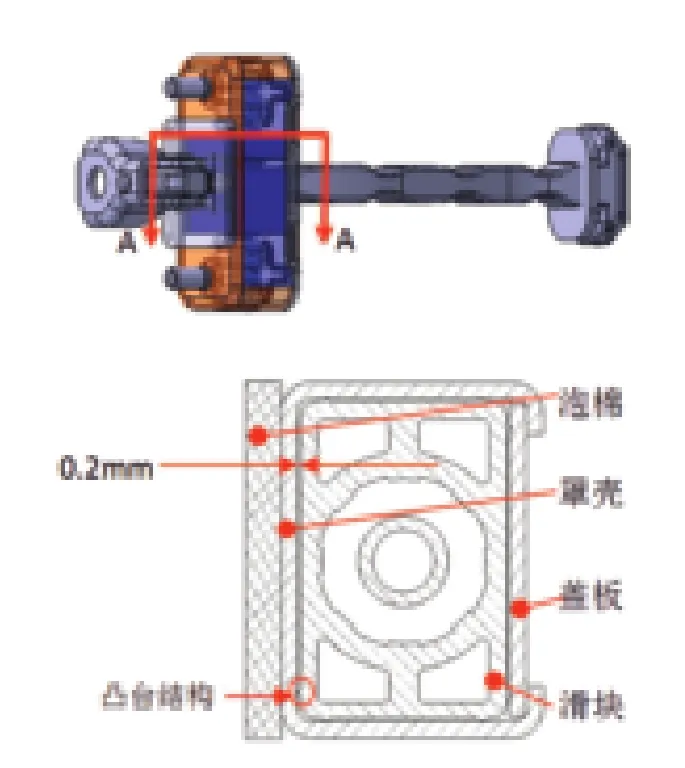

某车型限位器经过一段使用时间后经常会出现异响(图1、图2),随着车门使用频次的增加,异响的发生频次也会增大,主要问题点有:①滑块在罩壳内发生扭转,与罩壳磕碰;②罩壳因受力不均导致变形;③运动过程中滑块产生跳动;④安装或使用过程中主臂发生旋转;⑤铆钉与支架或主臂松动。针对以上问题点从设计及公差分配上进行问题解决。

图1 某车型限位器工作状态

图2 某车型限位器结构

2 设计校核

2.1 滑块与罩壳设计

滑块四周与罩壳及盖板间隙为0.20 mm,运动时滑块扭转,与罩壳磕碰异响,故将滑块四周起凸筋结构,与罩壳及盖板过盈配合(图3),以减小滑动摩擦,使滑块的自由度为1,在开闭过程中滑块仅做上下运动避免产生异响。

图3 罩壳及滑块设计

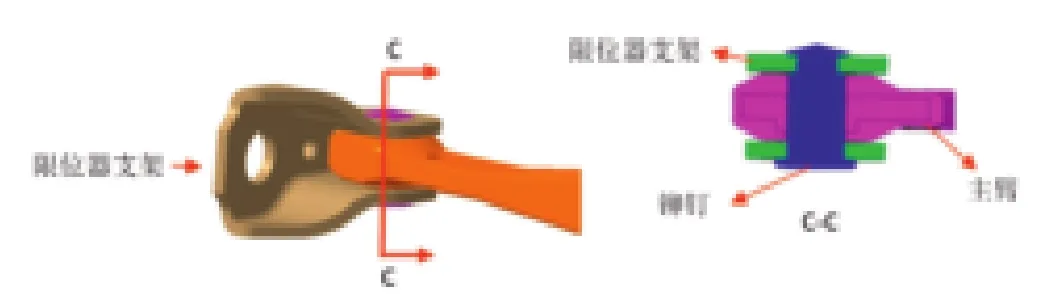

2.2 主臂设计

限位器在开启到最大角度时主臂走向与罩壳的受力方向不平行,两侧受力不均匀,导致罩壳变形产生异响,故设计时在过开点保证主臂走向与罩壳受力方向平行(图4),避免滑块单侧受力或两侧受力不均导致变形产生异响,即让F1=F2。

图4 主臂设计

2.3 滑块运动校核

限位器在运动校核设计时需要考虑到滑块与主臂的关系,在运动过程中保证滑块与主臂处于面面接触或线面接触状态,不能处于点面接触状态,避免滑块跳动产生异响(图5)。

图5 滑块与主臂接触状态

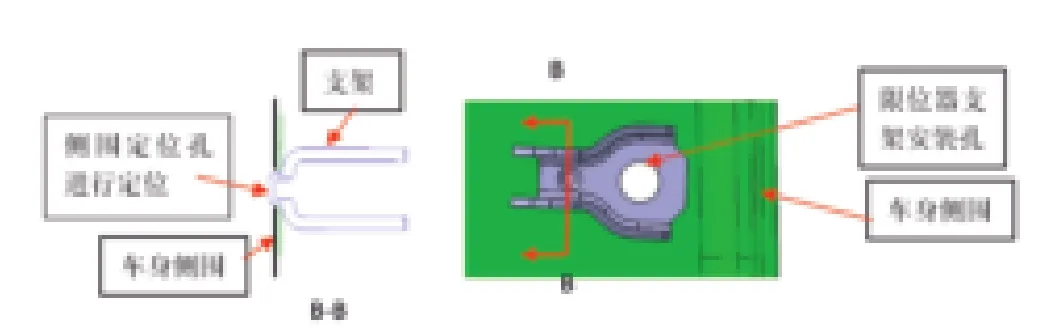

2.4 支架校核

限位器车身端安装点为一个安装点,安装或者使用过程中支架旋转产生异响。为了防止旋转,故在限位器支架上增加定位柱结构,车身侧围安装处相应的开定位孔(图6),避免限位器在安装或者使用时旋转导致异响[1]。

图6 限位器支架设计

3 公差匹配

3.1 铆钉与支架孔配合

铆钉与支架铆合后,查看铆合直径与铆合效果(铆合完后切开查看),发现铆接直径5.6~6.0 mm,出现铆钉和支架松动异响的现象。将铆接头直径控制在6.0~6.6 mm之间后,铆钉与支架过盈配合,无间隙,异响消除(图7)。故设定公差分配为支架过孔直径,铆钉直径,铆合后铆接头直径6.0~6.6 mm,异响消除。

图7 铆钉与支架孔配合设计

3.2 铆钉与主臂孔配合

(1)铆钉与主臂孔设计为过盈配合,过盈量设计为0.05~0.10 mm,防止使用过程中产生异响,可通过对支架的转动力矩大小进行检测(图8)。

图8 铆钉与主臂孔配合设计

(2)主臂宽度与滑块配合,避免运动过程中滑块在罩壳中跳动产生异响[2],滑块单品垂直度要求a=90°±0.5°。

4 结束语

通过对限位器异响的分析整改,以上对策的实施消除了限位器异响的发生,提升了产品品质。并通过本次问题整改分析总结,将经常出现的限位器异响问题解决方案形成设计标准[3],从设计及制造角度为后续新开发产品提供设计依据,希望此文章能够给大家在解决类似问题方面提供帮助。