发酵时长对酸肉物理特性及食用安全性的影响

韦诚,常荣,段珍珍,周才琼,2*

1(西南大学 食品科学学院,重庆,400715)2 (重庆市特色食品工程技术研究中心,重庆,400715)

食品富含各种营养素,保藏不当会由于酶和微生物的活动发生腐败变质。因此,食品保藏技术在长期的实践中不断改进和创新,并通过特定的保藏方法发展食品的风味。综合食品的保藏方法可分为物理、化学和生物方法,包括干燥、低温、高渗透压及发酵(乳酸发酵、醋酸发酵及酒精发酵)等。其中,采用发酵或腌制等手段加工肉类,既是肉类食品保藏的一种传统方法,同时又赋予肉类特殊风味,如我国传统食品香肠、酸肉及火腿等。

中国传统酸肉是具有2 000多年历史的采用乳酸发酵进行发酵保藏的一类猪肉制品,古时称“鲊”,俗称“酸腌肉”。目前主要流行于贵州、重庆、湖南、广西、四川等地,是侗族、苗族、傣族、毛南族等少数民族生活中必需的肉食产品,有丰富的饮食文化内涵和广泛的食用基础。目前有关酸肉的研究报道主要包括湖南湘西地区侗族传统酸肉制品生产工艺[1]、发酵条件[2]、微生物区系[3]及风味形成[4]等;周才琼等[5]对渝黔苗汉杂居地区传统酸肉发酵中微生物区系进行了报道,发现酸肉发酵中有大量微生物特别是乳酸菌生长繁殖;在对酸肉发酵中营养、风味和食用安全性等研究中,认为酸肉合适的发酵时间在20~40 d,发酵30 d左右即得到具有传统风味的酸肉产品[6-7]。作为一种采用发酵方式进行保藏的传统猪肉制品,酸肉在实际生产生活中发酵约20 d即可食用,并一直处于厌氧发酵状态中进行保藏,食用周期达半年以上,而其主要的营养素蛋白质和脂肪依然会在微生物及产酸的影响下发生降解并导致其物理特性及感官品质变化,可能会产生对消费者的营养和健康有不良影响的成分或导致食用品质下降。因此,评价采用发酵方式保藏的酸肉的品质变化和安全性显得尤为重要。

1 材料与方法

1.1 实验材料

新鲜猪里脊、湖北大米(籼米)、加碘食盐,均购自重庆北碚永辉超市。大米锅炒至微黄后,粉碎机粉碎后过20目筛。

1.2 主要试剂及设备

硼酸、三氯乙酸、亚铁氰化钾、石油醚(沸程30~60 ℃)、乙二胺四乙酸二钠(EDTA)、2-硫代巴比妥酸(2-thiobarbituric acid value,TBA)等化学试剂,均为分析纯;平板计数培养基(PCA)、结晶紫中性红胆盐葡萄糖琼脂(VRBGA)、乳酸菌培养基(MRS)等生化试剂。

JA2003A电子天平,上海精天电子仪器有限公司;722型可见分光光度计,上海菁华科技仪器有限公司;索氏脂肪提取器,重庆北碚化学仪器厂;凯氏定氮装置,重庆北碚化学仪器厂;CT-3质构仪,美国Brookfield公司;UltraScan PRO色差仪,美国HunterLab公司;生化恒温培养箱箱,上海东星建材试验设备有限公司。

1.3 实验方法

1.3.1 酸肉的制备及样品处理

新鲜猪肉→洗净切块(约3 cm×5 cm×0.5 cm)→加辅料(5%食盐、10%米粉,质量分数)→揉制装坛→密封发酵(20~25 ℃)→成品。

取样:分别在发酵的第0,20,50,80,110,140,180天取样,装于密封袋内,-22 ℃储藏备用,并于4 ℃ 解冻6 h后分析。

1.3.2 物理特性分析

色泽色差仪在使用前用白板进行校准,分别记录L*、a*和b*值,作为所测样品亮度值、红度值和黄度值,每个肉样取不同肉块重复测定5次。

将样品表面黏附的米粉轻轻刷净后测定质构。测定指标包括硬度(hardness)、弹性(springiness)、咀嚼性(chewiness)和内聚性(cohesiveness)。测试条件:TA10探头;测试速度1.00 mm/s;循环次数:2.0;触发点负载:5 g。每个肉样取不同肉块上的5个点进行测量,取平均值。

1.3.3 pH值及卫生指标分析

pH值:参照GB/T9695.5—2008。准确称取2.0 g肉样,加入20 mL KCl溶液(pH 7.0),用高速分散器匀浆3次(4 500 r/min,每次20 s),然后室温静置 15 min,用pH计测定悬浮液的pH值。

挥发性盐基氮(total volatile base nitrogen,TVB-N)值:半微量凯氏定氮法(GB/T 5009.44—2003)。

亚硝酸盐含量:盐酸萘乙二胺法(GB/T 5009.33—2010)。

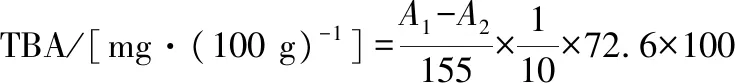

TBA值的测定参照李新等的方法[9],准确称取绞碎肉样10 g,置于50 mL具塞锥形瓶中,加入20 mL 75 g/L (含l g/L EDTA)的TCA溶液,振摇30 min,过滤;吸取5 mL 滤液(取5 mL蒸馏水作空白对照)置于10 mL具塞试管中,加入5 mL 0.02 mo1/L的TBA溶液,加塞,混匀,沸水浴 40 min;取出冷却45 min,于1 600 r/min 离心5 min,取上清液并加入5 mL三氯甲烷,摇匀,静置分层,上清液在 532和 600 nm波长处测其吸光度,TBA值按公式(1)进行计算:

(1)

式中:A1和A2分别为溶液在波长532、600 nm的吸光度值;155为摩尔吸光系数。

过氧化值(POV) 脂质提取参照钟智豪[9]的方法。将绞碎的酸肉样品冷冻干燥后称取20 g左右置于250 mL 的锥形瓶中,按1∶8的质量比加入石油醚,封口密封,充分振荡浸提后静置过夜,然后过滤。将滤液于50 ℃水浴中减压蒸馏以除去石油醚从而得到残留油脂,参照GB/T 5009.37—2003方法测定过氧化值。

1.3.4 微生物及主要营养素分析

微生物:取样砧板和刀具预先进行高温高压灭菌,并戴一次性灭菌无粉橡胶手套取样。菌落总数(TVC)按照《GB 4789.2—2010》,平板计数培养基(PCA),倾注平板计数法测定;乳酸菌按照《GB 4789.35—2010》,MRS培养基,涂布法计数测定;肠杆菌按照《GB 4789.41—2016》,VRBGA培养基,倾注平板计数法测定。

主要营养成分:蛋白质含量参照《GB 5009.5—2010》中凯氏定氮法测定;脂肪含量参照《GB/T 9695.7—2008》酸水解法。

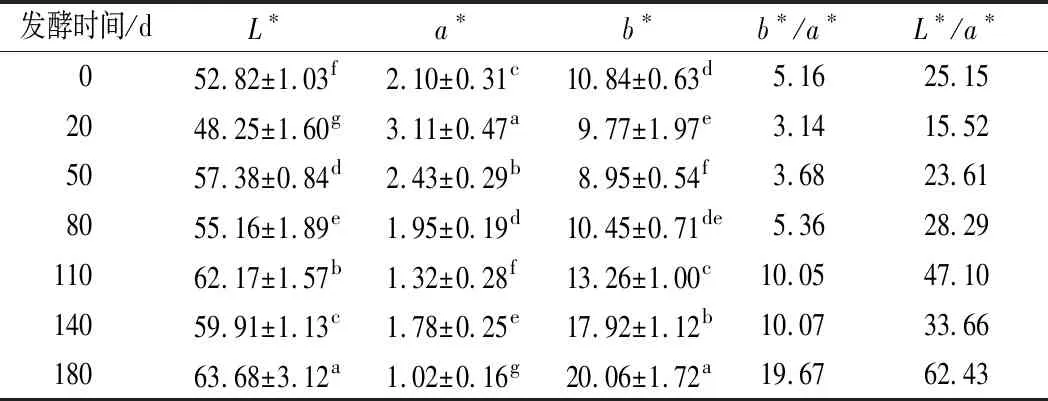

1.3.5 感官评价

参考汤海青等[10]评价方法,略加修改。邀请12位经专业培训的同学(6男6女),对不同发酵时段酸肉进行感官评价。内容包括色泽、香气、质地,滋味(蒸熟),采用10分制进行。感官总得分=20%色泽+20%组织形态+30%气味+30%滋味,当感官评分≥8分表示产品品质良好,可接受性高,6~7分表示样品尚可接受,低于5分则不能接受。评分员在进行评价时不得相互交谈,更换样品时用纯水漱口。评分标准见表1。

表1 感官评价标准表Table 1 Standard of sensory evaluation for sour meat

1.3.6 数据分析

采用SPSS 22.0进行方差分析和相关性分析,Origin 8.6软件绘图。P<0.05为差异显著,P<0.01为差异极显著。

2 结果与分析

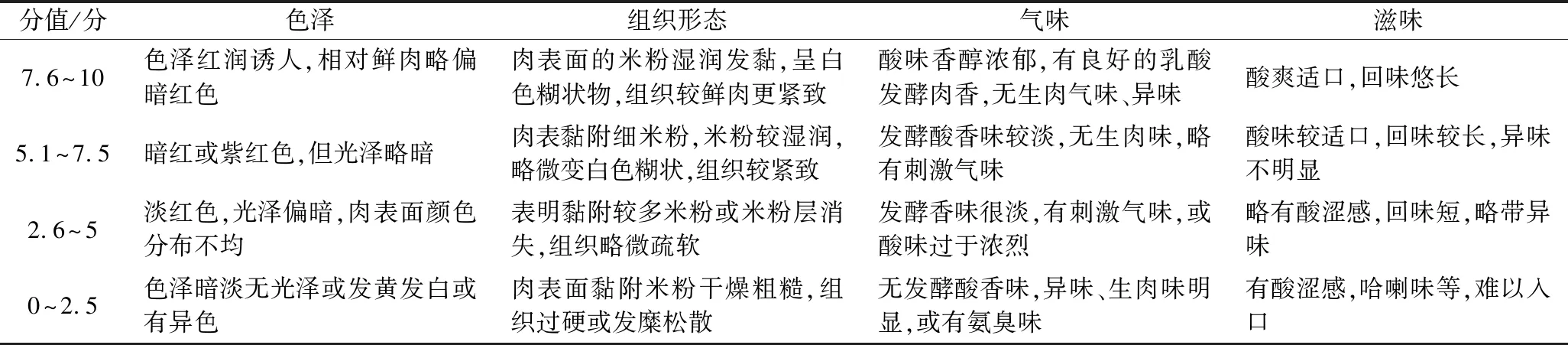

2.1 发酵时长对酸肉中乳酸菌及pH值的影响

酸肉发酵保藏中乳酸菌及pH值变化如图1所示,原料肉含一定量乳酸菌,发酵初期乳酸菌数快速上升,50 d时达峰值,此时乳酸菌数为原料的1.8倍,后期略降并呈波动变化,整个发酵保藏期间保持在峰值时的82%以上。同时,pH值从原料的6.11快速下降,发酵50 d时达到谷值4.47,之后略升,继续采用发酵方式进行保藏时呈波动变化,pH值为4.56~4.73。

图1 酸肉发酵保藏中乳酸菌及其pH值的变化Fig.1 Changes of lactic acid bacteria and pH value in fermentation preservation of sour meat

乳酸菌通过发酵产酸和细菌素,改善产品色泽、风味、质构,并加快产品成熟[11]。酸肉pH值的降低与乳酸菌的大量繁殖成为优势菌群及产酸有关,而随着碳源的不断消耗及代谢产物的积累,乳酸菌生长受到一定抑制,且酸肉蛋白可能在内源性蛋白酶或微生物(细菌)作用下产生的碱性氨基酸、TVB-N、生物胺的积累,使得pH值缓慢回升[12-13]。该结果也表明在发酵20~50 d时,酸肉酸的风味即已形成,与周才琼等[6]前述报道相符;同时也表明采用发酵方式保藏酸肉时,乳酸菌和pH值变化不大,其酸味感保持稳定。

2.2 发酵时长对酸肉物理特性的影响

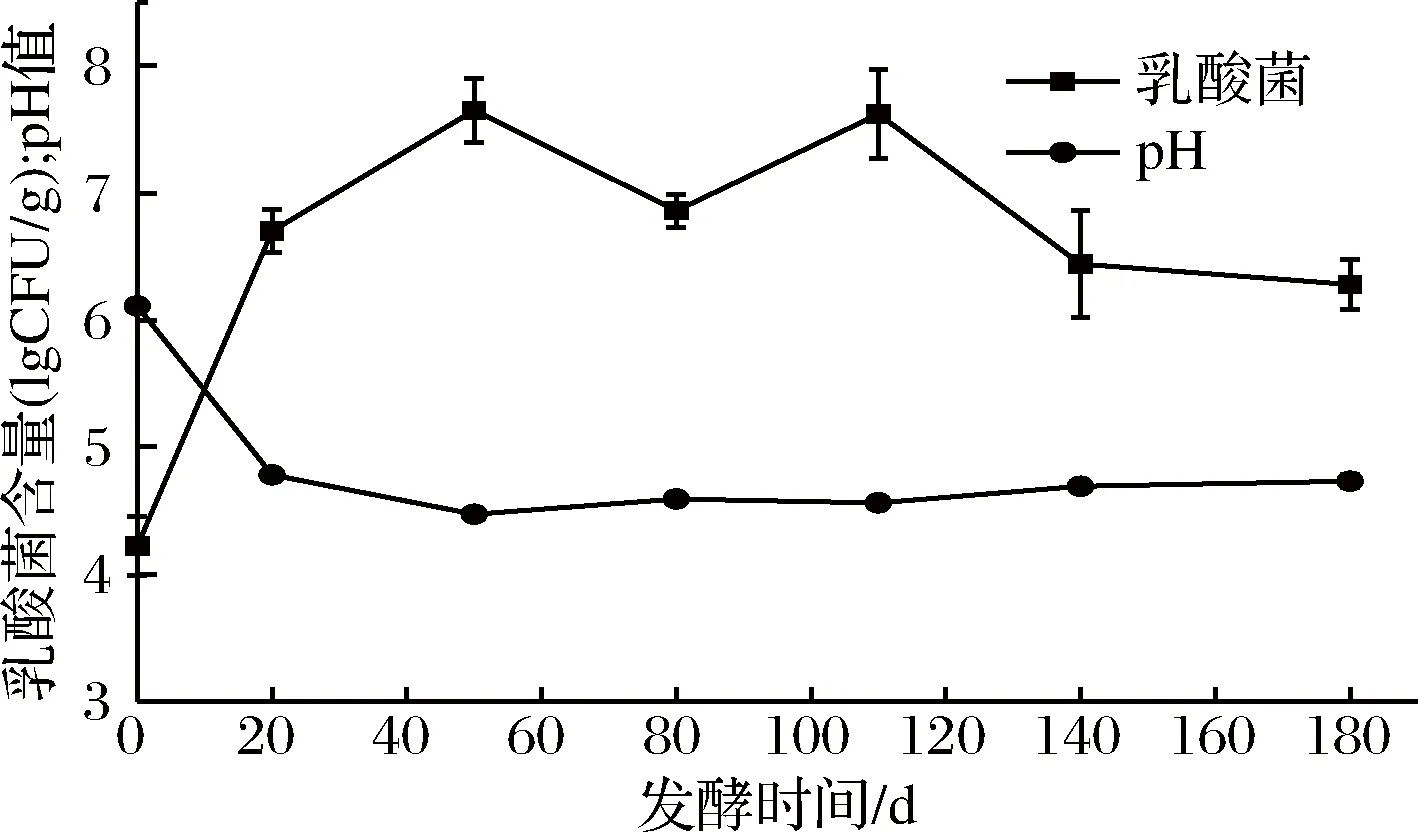

2.2.1 酸肉发酵保藏中色泽的变化

肉品颜色被认为是影响消费者喜好程度和判定肉品新鲜度的重要参数。通常,肉类在加工或贮藏过程中颜色的变化主要与肌红蛋白的降解和脂质氧化相关,如脂质氧化产生的自由基会引起肌红蛋白的氧化使得肉色呈现褐红或变得苍白。由表2可知,不同发酵保藏时段a*、b*和L*值均有显著性差异(P<0.05);发酵20 d时,a*值和L*值分别为整个发酵保藏阶段的峰值和谷值,可能酸肉在此阶段水分含量下降及红色色素不断增加[14]或发酵环境中产生的NO与肌红蛋白螯合生成亚硝基肌红蛋白[15],致使酸肉特有的暗红色完全形成,导致a*值上升而L*值下降。经计算b*/a*和L*/a*,发现其谷值均在发酵20~50 d,表明此时肉色红色素积累较多,形成了酸肉特有的色泽;随着发酵保藏时间延长,b*/a*和L*/a*逐渐增加,显示肉色红色变淡,肉质开始发白发黄,感官品质下降,可能与酸肉在发酵保藏过程中蛋白质和脂肪发生氧化降解等相关。

表2 不同发酵时段酸肉的色差变化Table 2 Changes in color of sour meat during fermentation process

注:同列不同小写字母表示不同发酵保藏时间的均值差异显著(P<0.05)。下同。

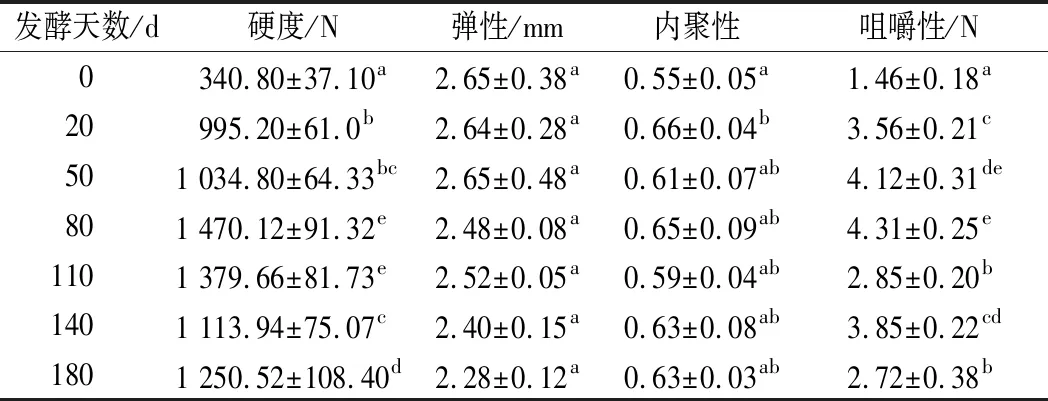

2.2.2 酸肉发酵保藏中质构特性的变化

肉类在发酵过程中蛋白质的变性、酸凝胶化及脱水等因素均能引起产品质构的改变[16],其质构特性如硬度、弹性、咀嚼力、黏性等指标变化可反映肉品感官品质和主要成分如蛋白质及脂肪的变化。经检测酸肉在发酵保藏中质构特性变化如表3所示。酸肉的弹性和内聚性在整个发酵保藏期间保持稳定,分别维持在2.28~2.65 mm和0.55~0.66;硬度和咀嚼性在发酵前80 d均随发酵保藏时间延长呈增加趋势,在发酵20~50 d时,硬度和咀嚼性分别为发酵0 d时的2.9~3.0倍和2.4~2.8倍,形成了酸肉的特征质构;而酸肉硬度高值和咀嚼性高值分别出现在发酵80~110 d和发酵50~80 d,分别为发酵0 d的4.1~4.3倍和2.8~3.0倍。上述结果表明采用发酵的方式长时间保藏酸肉时,在发酵80 d左右可能出现肉质变硬变柴的情况,继续延长发酵保藏时间,其硬度和咀嚼性有所降低,接近发酵20~50 d的酸肉产品。

酸肉硬度和咀嚼性均随发酵保藏时间延长呈先升后略降趋势,可能是由于盐胁迫和发酵产酸的共同作用导致蛋白质变性或酸凝胶化加剧,进而导致硬度上升,之后可能因蛋白质的持续降解导致硬度略微下降,内聚性的升高可能与微生物代谢引起pH值下降而导致样品内部结合键的强度提高有关[17],而弹性总体呈下降趋势(P>0.05),可能与蛋白质凝胶劣化相关。

经对不同发酵时段酸肉质构特性与其pH值和乳酸菌数进行相关性分析表明,硬度、咀嚼性与pH值显著负相关{R分别为-0.888(P<0.01)和-0.824(P<0.05)}, 硬度与乳酸菌含量显著正相关(R=0.798,P<0.05),表明发酵产酸导致蛋白质变性可影响酸肉感官品质。

表3 不同发酵时段酸肉的质构特性变化Table 3 Changes of the texture properties of sour meat in different fermentation stages

2.3 发酵时长对酸肉蛋白质和脂肪及其安全性的影响

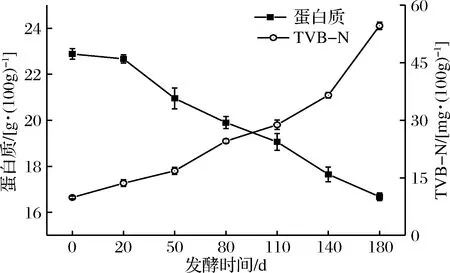

2.3.1 蛋白质及降解产物TVB-N分析

如图2,随着发酵时间延长,蛋白质逐渐降解,发酵保藏20~50 d的酸肉蛋白质含量为发酵0 d时的91.56%~99%。蛋白质适度降解可形成肽及游离氨基酸,构成酸肉特有的鲜酸特征[6]。继续采用发酵方式保藏酸肉至180 d时,其蛋白质含量持续下降,仅为发酵0 d时的72.90%,表明酸肉中蛋白质发生了较为严重的变性降解,蛋白质营养价值下降,物理特性也会随之改变进而影响感官品质。与此同时,TVB-N含量在发酵保藏中呈逐渐增长趋势,发酵20~50 d的TVB-N含量为13.61~16.82 mg/100g,略高于国家TVB-N的一级鲜度(mg/100g)≤15;继续采用发酵方式保藏酸肉,TVB-N含量持续上升,第80天其含量达24.57 mg/100g,接近国家TVB-N二级鲜度限值(≤25 mg/100g);至140 d时仍低于腌猪肉SB/T 10294—2012 规定的二级品标准限制(≤45 mg/100g);至180 d时,TVB-N含量达54.64 mg/100g。相关性分析表明发酵保藏中酸肉蛋白质与TVB-N变化呈显著负相关(R=-0.956,P<0.01),表明TVB-N含量与蛋白质降解有关,这与JALIL[18]报道一致。

相对于很多贮藏中的生鲜肉或水产肉品而言,酸肉TVB-N含量增长缓慢,可能是乳酸菌发酵产生的乳酸和抗菌素中和了一部分TVB-N的缘故[19]。另外,TVB-N和发酵保藏时间呈良好的线性关系(y=0.232x+7.184,R2=0.949),说明TVB-N是能够反映酸肉品质的重要指标;如果以≤45 mg/100g(SB/T 10294—2012)为参考,则酸肉采用发酵方式保藏的可食用时间不超过163 d,但这还需结合其他指标综合判断。同时,TVB-N不断增加也说明采用发酵方式保藏的酸肉中挥发性氨和三甲胺等低级氨类化合物含量增多,使其产生一定的氨味[10],影响其风味。

图2 酸肉发酵保藏中蛋白质及降解产物含量变化(湿基)Fig.2 Content changes of protein and TVB-N during sour meat fermentation preservation

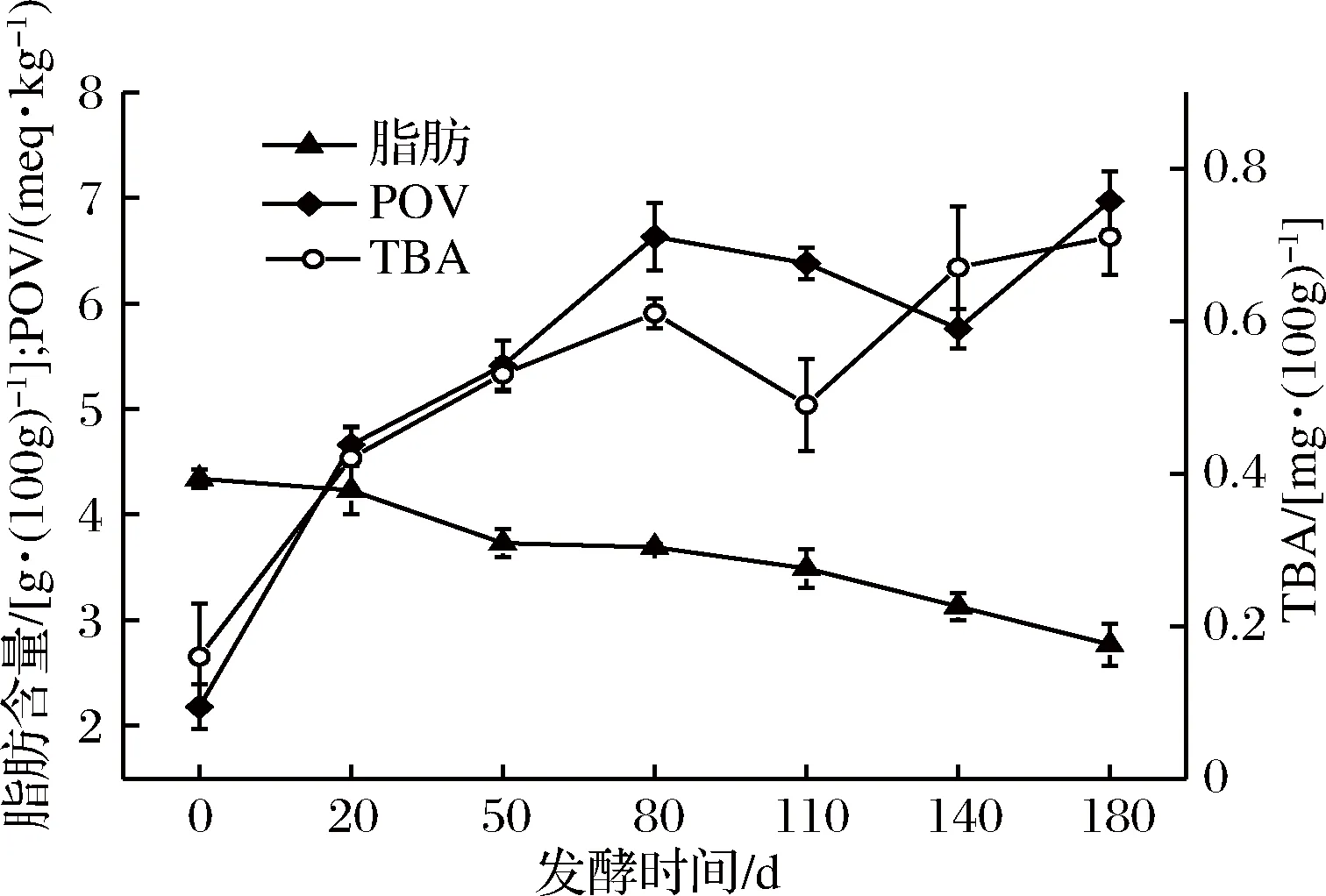

2.3.2 脂肪及氧化降解产物分析

如图3,随发酵时间延长,酸肉中脂肪降解,发酵20~50 d的酸肉脂肪含量为发酵0 d时的85.95%~97.47%。脂肪适度降解,可形成游离脂肪酸及挥发性风味物质,构成酸肉特有的酯香、清香特征[20]。

图3 酸肉发酵保藏中脂肪及降解产物含量变化(湿基)Fig.3 Content changes of fat and its degraded products in the fermentation preservation of sour meat

继续采用发酵方式保藏酸肉至180 d时,脂肪含量持续下降,约为发酵0 d时的63.83%,表明酸肉中脂肪发生了较为严重的降解,营养价值下降,物理特性改变进而影响感官品质,甚至可能产生大量氧化产物而影响食品安全。

随酸肉发酵保藏时间延长,脂肪主要降解变质指标POV和TBA总体呈逐渐升高的趋势(图3),首次峰值均出现在发酵保藏80 d时,分别为6.63 meq/kg和0.61 mg/100g,说明此阶段不饱和脂肪酸不断氧化降解,生成过氧化物、醛、酮等。继续采用发酵方式保藏酸肉时,POV值和TBA值分别略降后继续升高,均在发酵保藏180 d时达到峰值,分别为6.97 meq/kg(等同于0.088 g/100g)和0.71 mg/100g。相关性分析显示脂肪含量变化与POV和TBA呈显著负相关(R分别为-0.787,-0.870,P<0.05)。TBA值越大,脂肪氧化程度越大,从而对肉品的风味和营养价值造成损失[21],同时,这些过氧化物可能与蛋白质发生交互作用,诱导蛋白质结构的改变,并参与蛋白质的聚合或分解,进而影响酸肉感官品质及营养品质。

POV和TBA值在发酵保藏中出现波动变化的原因可能在于:对于POV,可能是初级氧化产物进一步降解形成低分子二级脂质氧化产物如醛或酮等(通常称活性羰基物)[22],与此同时氧化产物又不断累积;对于TBA,可能是部分丙二醛与游离氨基酸发生反应或醛类物质进一步氧化为有机醇和羧酸等小分子物质或乳酸菌等微生物在生长过程中产生较多过氧化氢在一定程度上抑制了脂肪氧化[23],从而影响了TBA值的变化,但随着脂肪氧化加剧,POV和TBA总体呈上升趋势。TBA的变化趋势与ZENG等[24]的结果类似,但与RUBIO等[25]报道TBA在香肠贮藏后期(150 d后)显著下降有所差异,分析原因可能与肉制品的加工、贮藏方式和肉的种类等有关。

发酵保藏180 d时POV仍低于腌腊肉制品GB 2730—2015规定的限量(0.5 g/100g),若以此限量为参考,说明安全性较好。而据文献报道肉类发出腐臭异味的TBA阈值为5 mg MDA/kg[26],若以该阈值为参考,酸肉采用发酵方式保藏的最佳食用时段在110 d内。但考虑风味组成的复杂性,后续需要感官评价佐证。

2.4 酸肉发酵保藏中亚硝酸盐含量变化

亚硝酸盐含量呈波动增加趋势(图4),20 d后在1.02~1.92 mg/kg波动,但远低于国标规定的肉制品安全标准(≤30 mg/kg,GB2760—2014)。另外,发酵保藏酸肉中少量亚硝酸盐产生可使酸肉制品呈现较好的色、香和独特的风味。

图4 不同发酵时段酸肉亚硝酸盐含量的变化(湿基)Fig.4 Changes of nitrite content in sour meat at different fermentation stages

2.5 酸肉发酵保藏中菌落总数及肠杆菌变化

微生物指标是衡量食品品质的主要指标之一。在发酵肉制品中,微生物具有促进蛋白质、脂肪降解,提高产品风味等作用;但如果发酵过程中微生物数量控制不当,可能会导致产品败坏变质。由表4可知,发酵0 d的样品含有一定量肠杆菌;发酵20 d时,肠杆菌迅速下降,仅为0 d时的45.3%;继续发酵保藏时肠杆菌则降至<1 lg CFU /g。菌落总数呈先增后略降并保持稳定态势,其中发酵0 d样品菌落总数比前述乳酸菌数高8%,表明新鲜原料有一定杂菌存在,至发酵20 d时菌落总数达到峰值,然后略降并保持稳定,与乳酸菌数变化趋势相似,相关性分析也显示菌落总数变化与乳酸菌数变化显著相关(r=0.817,P<0.05)。与前述乳酸菌数比较,菌落总数略低或与乳酸菌数相当,表明采用发酵方式保藏酸肉在一定程度上能够抑制杂菌生长,可能是发酵产酸及产生的细菌素能抑制腐败菌和致病菌生长繁殖[27],另一方面可能与微生物基数已经处于较高水平及微生物之间生存空间的竞争有关。

表4 微生在不同发酵阶段的生长情况(湿基)Table 4 Bacterial growth of sour meat during different fermentation stages

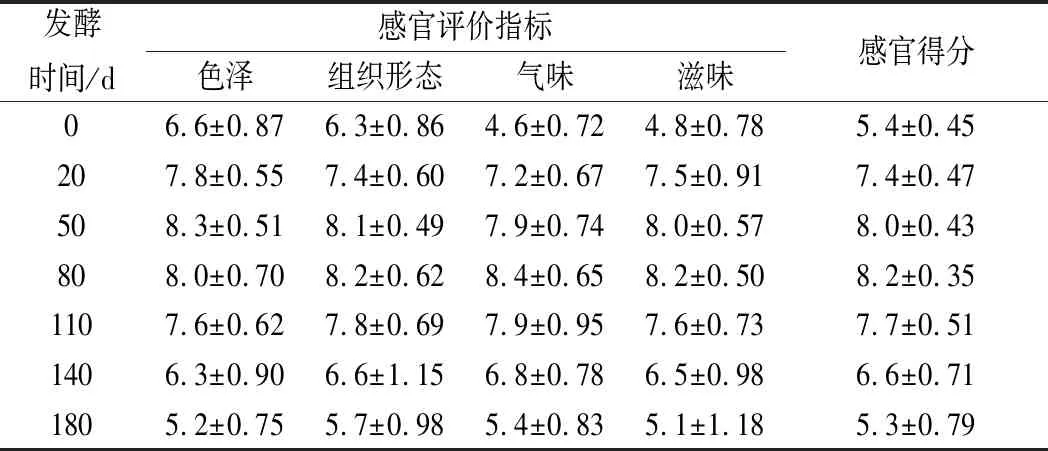

2.6 感官评定结果分析

由表5可知,酸肉发酵前50 d色泽得分呈升高趋势,间接反映0~50 d是酸肉特有色泽形成阶段,而140 d后由于肉的表面或局部色泽暗淡发黄导致得分降低;组织形态得分先增加,后期由于肉块表面发糜和组织较松散,导致得分降低;气味和滋味得分先升高并均在80 d时得分最高,随着发酵进行,得分下降明显。同时由感官总得分结果可知,发酵20~140 d酸肉样品均能被消费者接受,其中以发酵50~80 d酸肉品质良好,20 d和110 d次之,140 d较差。至180 d时酸肉感官得分接近感官不可食用分数线,由此推测发酵140 d后酸肉品质开始劣变。

相关性分析表明,感官总得分仅与咀嚼性显著相关(R=0.766,P<0.05),可能原因是长时间发酵保藏的酸肉物理性质变化复杂,导致感官得分与物理性质参数相关性较差。类似酸肉的一些发酵肉制品感官分析表明,酸度和咸度是影响接受性的主要因素,较高的酸度,蛋白质和脂肪的氧化降解促进了产品独特风味的形成,而生成较高浓度的小分子肽、氨基酸、有机酸及醛等显著提高了产品可接受性[28]。

表5 不同发酵阶段酸肉的感官评价结果Table 5 Sensory evaluation of Sour meat in different fermentation stages

3 讨论与结论

本文研究了发酵时长对酸肉物理特性和相关品质指标的影响。经对酸肉乳酸菌及pH值、物理特性及主要营养安全品质指标等进行分析,结果显示,发酵20~180 d的酸肉pH值维持在4.47~4.78,乳酸菌数波动在6.28~6.70 lg CFU /g,表明发酵保藏对酸肉酸的风味影响不大;酸肉色泽和质构特性分析显示,发酵20~50 d酸肉具有较好的硬度、咀嚼性和色泽,但随着发酵时间延长,凝胶逐渐劣化引起弹性下降,肉色也开始变淡发黄。

蛋白质和脂肪分析显示,发酵保藏20~50 d酸肉蛋白质及脂肪含量为发酵0 d时的86.36%~93.45%和85.95%~97.47%,但随着发酵保藏时间延长至180 d时,其含量仅为发酵0 d时的68.30%和63.83%, 表明长时间发酵保藏可导致酸肉蛋白质和脂肪的大量氧化降解,营养价值降低。整个发酵保藏过程中,POV、肠杆菌含量、亚硝酸盐残留量均低于我国食品卫生规定的限量,且与发酵时间的相关性较差,因此这些指标不适宜作为评判酸肉安全品质指标;而TBA和TVB-N值与发酵时间线性关系良好,可作为评判酸肉品质优劣的重要指标。发酵20~50 d 酸肉TVB-N值为13.61~16.82 mg/100g(国家TVB-N一级鲜度≤15 mg/100g),继续发酵保藏至140 d时仍低于腌猪肉SB/T 10294—2012规定的二级品标准限制(≤45 mg/100g),以SB/T 10294—2012为限量标准,则酸肉采用发酵方式保藏的可食用时间不超过163 d;以肉类发出腐臭异味的TBA阈值为5 mg MDA/kg[23]考虑,酸肉采用发酵方式保藏的最佳食用时段在110 d内,而感官评价显示发酵保藏50~80 d评分较高。

综上,出于食用营养安全的考虑,酸肉发酵保藏最佳食用时段在20~110 d,其中发酵50~80 d的品质最好;当发酵超过140 d后可能由于蛋白质发生严重的氧化变性及脂肪氧化程度加深等原因,导致酸肉开始产生不愉快气味,可接受性和安全性降低。