深井复杂条件矿井煤矸运输实现互联互通的研究与实践

韩柏青

(中煤新集能源股份有限公司,安徽 淮南 232000)

1 矿井概况

刘庄煤矿位于安徽省阜阳市颍上县境内,核定生产能力1140万t/a。井田东西走向长16.0km,南北倾斜宽3.5~8.0km。井田内共含煤30余层,13层可采煤层,其中5层主要可采煤层。矿井采用立井、集中大巷、分区开拓、分区通风、集中出煤的开拓方式。矿井设计两个水平,目前正在开采一水平(-762m),二水平(暂定-1000m)尚未开拓。矿井以F25断层为界划分为东区和西区,东区工业场地内设有主井、副井、矸石井和中央风井四个井筒,西区工业场地设有进、回风井两个井筒。东区划分为东一、东二、东三采区,西区划分为西一、西三、西四采区。

2 矿井提升运输系统存在的问题

2.1 运煤系统能力大,运量不饱和

东区胶带输送机运煤系统核定生产能力为1198万t/a,西区胶带输送机运煤系统核定生产能力为962万t/a,合计为2160万t/a,刘庄煤矿2013~2017年最高原煤产量为993.13万t,远未达到胶带输送机运煤系统的运输能力。

2.2 运矸系统不完善,系统能力不能充分发挥

矸石井提升能力为150万t/a。井底车场设有矸石胶带系统,但未延深至各采区,部分掘进矸石仍需要通过副井提升,矸石井和矸石胶带机系统能力未能充分发挥。2013年前矸石井年度最高提矸量为49.79万t,远未达到设计提升能力。

2.3 煤矸混运,主井提升负担重

由于煤矸混运,2013~2017年主井提毛煤(煤矸混合物)量在1000~1100万t/a左右,主井提升能力接近饱和,增加主井负担。

2.4 毛煤洗选量大,选煤厂需要二期扩建

大量掘进矸石进入煤流后,造成毛煤含矸量高,需进入选煤厂洗选处理,造成洗选量大,选煤厂洗选能力不足,需要进行扩建。

2.5 商品煤回收率低,煤质差

因矸石掺入造成毛煤入洗量大,煤质差,商品煤回收率低。

2.6 矸石运输不连续,运输效率低

随着矿井不断开拓延伸,矸石运输距离增长,最远掘进工作面距离副井约7km,采用矿车运输矸石存在运输时间长(单趟约需45min)、运输不连续、转载环节多、自动化程度低、运输岗位人员多等缺点,偏远掘进头运矸困难,问题越来越突出,制约着生产效率的提高。

矿井自投产以来,运矸问题不能有效解决,造成煤质不稳定、掘进单进低、工作面接替紧张等问题,需要对矿井运输系统进行优化改造。

3 系统优化改造方案

3.1 井下系统优化方案

3.1.1 主系统改造

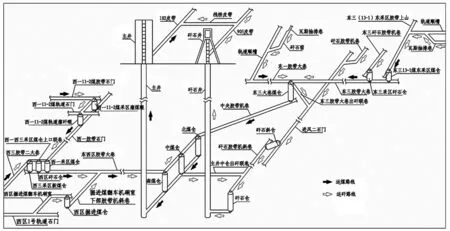

建立井下运煤运矸系统联络通道,使进入运煤系统的矸石能够分流至运矸系统,实行煤矸分流。

东区:在东三胶带大巷与进风石门之间施工出矸联巷,铺设一台转载机,在煤仓上口设置动态分流装置,东一、东三采区的矸石通过分流装置进入出矸联巷,转运至进风石门矸石胶带机,通过矸石主运输系统提升至地面。

西区:在矸石胶带机巷与主井中煤仓下口之间施工主井中仓出矸联巷,利用主井中仓储存矸石,在主井南仓至中仓上口铺设一部转载机,与东西胶带大巷胶带机机头卸载处联接,并在煤仓上口卸载处设置动态分流装置,使西区进入运煤系统的矸石转运至主井中仓,经出矸联巷、矸石胶带机巷、矸石井提升至地面。

3.1.2 区域系统改造

(1)在西一煤仓与西三煤仓上口施工联巷,中部施工矸石仓,自两煤仓至矸石仓各铺设1部1.0m皮带机,两煤仓上口设置动态分流装置,利用矸石仓实现矸石临时存储,实现矸石分时运输。

(2)通过东三采区矸石仓、西一矸石仓、西区掘进翻车机硐室矸石仓、岩巷掘进工作面矸石窖等分区建立临时存矸系统,再集中分时进入运煤系统。

(3)回采工作面过断层期间,采取分割分运措施,在出矸时间采出矸石并集中运输。

3.2 地面系统优化方案

(1)地面主井栈桥改造,实现煤矸系统地面互通。在905矸石皮带栈桥与102原煤皮带栈桥之间新建一条皮带栈桥,使两个独立系统连接起来,主井检修期间可利用矸石井来提升掘进煤及矸石,确保掘进工作面连续作业,缓解掘进围面紧张局面。

(2)改造选煤厂缓冲仓,利用动态平衡法增加系统缓冲能力。在入洗301皮带机头后方增设分煤器,在分煤器与702皮带之间增设下货溜槽,将缓冲仓原煤经过分煤器,再通过下货溜槽直接进入选煤厂精煤702皮带,最后由精煤运输系统将缓冲仓原煤运至产品仓或落地。将主井提煤,一半分流进缓冲仓,另一半分流进产品仓,达到动态平衡,实现主井连续提煤。

(3)主运输系统施行视频监督、调度统一指挥、分时运输,通过分时、分运,实现井下煤矸分流。

图1 刘庄煤矿运煤矸系统网络化示意图

4 取得效果

(1)主井提矸量减少,运煤能力得到保障

矿井2013、2014年主井提毛煤分别为1100万t、1099万t,其中含矸石量分别为108万t、96万t,基本满负荷运行。2017年主井提毛煤896.31万t,其中矸石量为0,不仅减轻主井负担,而且为增加原煤、商品煤的产量创造条件。

(2)矸石连续运输实现网络化

2013~2017年矸石井提矸量由17.84万t增加至77.92万t,矸石井的提升能力得到有效发挥。系统改造后,轨道运输仅需负责物料、人员运输,运输量大幅降低,运输岗位人员减少约1/3。

(3)选煤厂洗选量大幅度降低

优化运矸系统后,从井下源头对掺入煤流系统中的矸石进行分流,大部分末煤达到商品煤煤质要求,洗煤量大幅下降。2013~2017年洗煤量由560万t降低为30.89万t,原计划洗煤厂二期扩建工程无需施工。

(4)回收率提高,煤质稳定

优化运矸系统后,从源头降低了进入主井提升系统的矸石量,洗煤量降低,减少了煤泥量,大大提高了煤炭资源回收率,煤质也得到稳定。2017年较2013年,商品煤回收率提高4.62%,原煤煤质提高735cal/g,商品煤煤质提高209cal/g。

(5)瓦斯抽排巷单进显著提高

优化运矸系统后,瓦斯抽排巷推广应用岩巷综掘,单进水平逐步提高,由2013年97.1m/月提高至2016年170.3m/月,最高实现380m/月。2017年基本与顺槽掘进工期同步,瓦斯抽排巷不再制约工作面接替。

(6)主井检修不再制约掘进工作面正常生产

地面主井栈桥改造投用后,实现煤矸系统地面互通,矿井检修期间实现多提煤约1.5万t,多进尺约1000m。

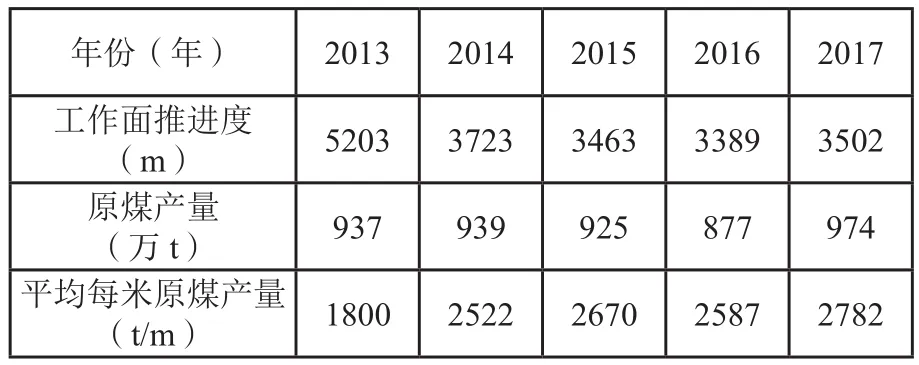

(7)矿井年回采推进度明显下降

系统改造后,在工作面长年产量稳定的前提下,年度工作面回采总推进度大幅降低,经统计2017年较2013年年推进度减少约1700m,有效缓解接替压力,具体见表1。

(8)地轨运输量大幅减少

经统计,系统改造后地轨运输量减少约50%,运输事故率明显下降,安全效果十分明显。

(9)实现矸石封闭装车外运

主井、矸石井实现联通后,矸石可通过选煤厂动筛进入产品仓。利用火车装运,直接外运至塌陷区回填,实现矸石废物利用的同时,有效解决地面矸石山等环保问题。

表1 2013~2017年工作面推进度统计表

5 效益测算

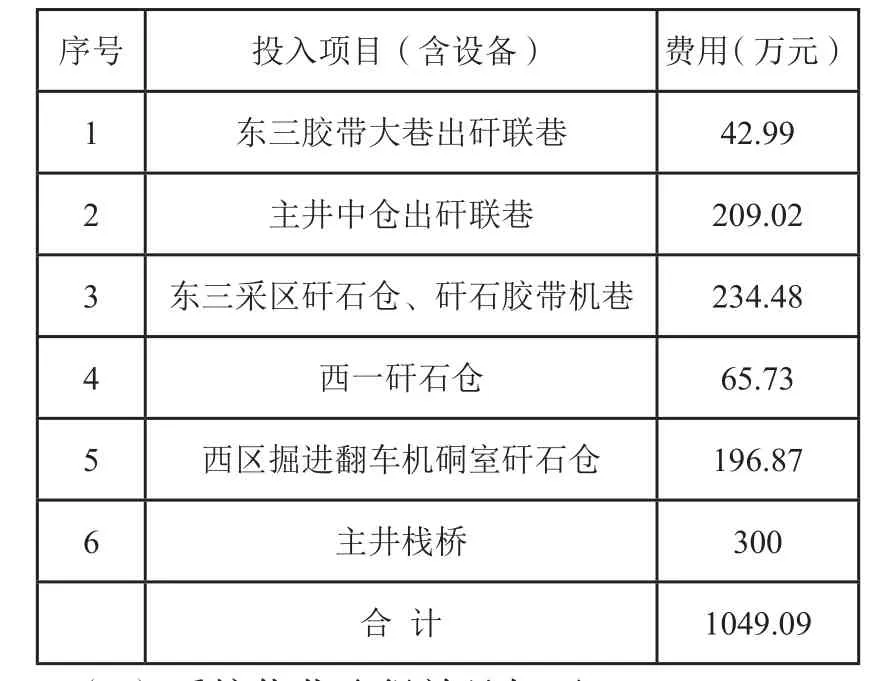

(1)优化系统投入成本,见表2。

表2 优化系统投入项目及成本统计表

(2)系统优化取得效益如下:

① 选煤厂洗煤量减少,降低洗选成本。2013~2017年洗煤量由560.06万t降低为71.68万t,洗煤费用也由2770万元降低为355万元,降低成本约2415万元,而且今后每年均可以降低不少于2000万元的洗煤成本。

② 通过主井提升至选煤厂的矸石量大大减少,选煤厂洗矸、排矸带走煤泥量相应减少,间接增加了商品煤的产量。

③ 洗煤厂二期扩建工程不需要再施工,降低投资成本。

④ 主井检修时,矸石井可正常提煤矸,掘进工作面正常掘进,增加年度掘进工程量,缓解接替压力。

⑤ 主井短期内出现故障,矸石井可辅助提煤。

⑥ 矸石连续运输,提高运输效率,降低地轨矿车运输量,有效减少运输岗位人员,且运输事故率大幅降低,安全效果明显。

⑦ 地面煤矸系统连通,实现矸石封闭装车,直接外运利用,取消地面矸石山,有效解决环保难题。

6 结 语

通过对刘庄煤矿运输系统优化,实行煤矸分时、分流、网络化、连续运输,最大限度地实现系统集中控制,从源头保证煤质稳定,降低煤炭洗选成本,提高系统运输保障能力,且有效减少岗位人员,降低运输事故率,保证安全效果,为矿井安全高效可持续发展奠定基础,同时为其他类似矿井提供重要的指导,具有很高的借鉴价值。