稀介磁选机脱介装置技术改造

万宝成

(山西晋神能源有限公司沙坪洗煤厂,山西 忻州 034000)

重介质消耗作为衡量生产工艺水平和管理水平的一个重要指标日益受到重视,介耗量的大小与重介分选工艺、介质净化回收系统中设备性能、工艺环节中的参数变化、选煤厂的管理水平及重介质自身性质等多方面因素有关。

介质消耗包括技术损耗(工艺损耗)与管理损耗。技术损耗是指重介各产品(精煤、中煤和矸石)和各磁选机尾矿带走的介质折合到每吨入洗原煤的重量;管理损耗是指介质的储存、运输、添加及生产过程中的跑、冒、滴、漏而损失的介质折合到每吨入洗原煤的重量。

洗煤厂选用重介选煤工艺过程中,合介可以直接回收利用,稀介需采用稀介磁选机回收,稀介磁选机的滚筒主要由静止的永磁铁及旋转筒皮组成,而粘附在滚筒上的精矿介质主要通过安装在滚筒上的聚氨酯刮介皮来回收。

1 现状分析

介质进厂只测试全水、粒度、磁性物含量,有的批次磁性物含量在95%以上,但现场使用效果不好,密度不易提起,且不稳定。

介质质量在我国设计规范中规定,用磁铁矿作加重质时,真密度须大于4.5g/cm3;磁性物含量需达到95%以上;全水小于8%;分选洗混煤时-0.044mm粒度含量必须达到80%以上,才能保证悬浮液稳定。磁铁矿磁性物含量越高,加重质回收再利用的数量也越大,介质消耗量越少;另外磁铁矿粉水分对介耗也是有影响的,如水分高,会使介质结团成块,不仅造成加介困难,而且介质进入悬浮液中难于分散,造成悬浮液不稳定。因此必须加强介质质量化验管理,及时准确地反映每批介质的质量情况。

传统的磁选机磁选精矿是通过硬质的塑料板,将磁选精矿从滚筒上刮入精矿收集槽内。这种方式虽然能达到收集精矿的目的,但是由于塑料板与滚筒外皮接触紧密,再加上滚筒上的磁性物颗粒加剧了塑料板与滚筒外皮的磨损,由于滚筒长时间运行,刮介皮不能均匀的依靠在滚筒表面,导致刮介皮与滚筒之间的受力出现不匀现象,最后导致滚筒筒皮出现凹凸不平现象后,会减少滚筒的使用寿命,生产中需频繁更换滚筒,滚筒外皮最薄处仅有2mm。一旦磨损透后,会增加生产成本,且外筒皮磨穿后,如果发现不及时,致使磁铁矿粉进入了滚筒内部,直接导致磁极的损坏,整个磁选机报废,造成生产事故,影响正常生产。

吸附于滚筒表面的煤泥含有少量介质,这部分介质在磁选机正常工作时,无法从精矿口排出,到达尾矿溢流口后即被水流冲走,从而使尾矿中磁性物含量上升引起介耗增加。

为了避免滚筒筒皮的磨损,同时能提高介质回收率,并降低材料消耗,沙坪洗煤厂对稀介磁选机脱介装置进行设计改造。

2 磁选机脱介技术改造

2.1 磁选机脱介装置方案设计

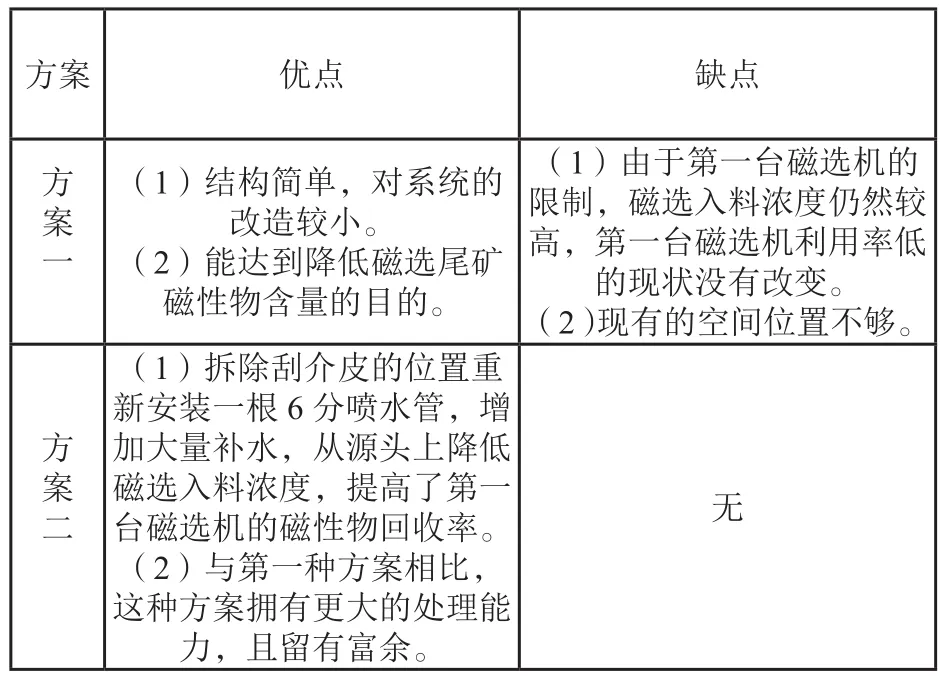

高密度区介质回收工艺改造使用方案比较表如表1所示。

方案一:根据原有磁选机磁选尾矿磁性物含量高这一特点,提出串联一台磁选机,即让磁选机尾矿进入串联的第二台磁选机,达到提高磁性物回收率的目的。

方案二:将原刮介装置拆除,顺着拆除刮介皮的位置重新安装一根6分喷水管,喷水管内水源取用于系统内的澄清水,喷水管的安装位置在空间上距离滚筒40mm左右,喷水管上的喷水孔角度正对滚筒向下倾角10°。

表1 方案优缺点比较表

由对比可知,方案二为优选最佳方案。拆除刮介皮的位置重新安装一根6分喷水管,增加大量补水,提高稀介桶液位,降低入料浓度,确保磁选机入料稳定;另一方面,在磁选机尾矿槽下加设一个阀门,提高尾矿溢流堰,根据磁选机分流槽液位情况,随时调控磁选机尾矿溢流量,保证最大溢流,确保磁选机滚筒与入料液面最大接触面积,延长接触时间。与此同时,加强设备巡检力度,发现问题及时处理,以使磁选机净化回收工艺效果时时保持最佳状态。改造前后刮介方式如图1所示。

图1 改造前后刮介方式对比

2.2 磁选机脱介装置工作原理

设计者在原磁选机滚筒刮介位置重新安装喷水管,喷水管上钻有均匀且直径为2mm的数个小孔,澄清水通过数个小孔孔眼连续、密集地冲刷粘附在磁选滚筒上的介质,被冲刷的介质顺着水流向下流入合介槽,进行回收利用。这样连续的喷水清除了旋转滚筒吸附的介质,当生产系统停车后喷水也同时停止。由于喷水进入合介,可通过调节分流解决喷水对合介系统的影响。

稀介磁选机喷水装置如图2所示,在使用过程中,孔眼喷水压力的大小可通过管道上安装的手动阀门控制。另一方面喷水管尾部采用球阀封闭,喷水孔发生堵塞时,通过打开球阀来及时疏通喷水管道。

图2 稀介磁选机喷水装置

稀介磁选机喷水装置喷水管采用6分镀锌管,钻眼Φ2mm,眼距10mm,均匀布置。该装置结构简单且使用方便,喷水管入料端加有手动球阀,可通过球阀直接控制水压大小。该装置的喷角调整方便,喷管管道疏通简单。根据现场情况可调整喷水角度,当管道堵塞时,及时打开球阀或停车拆卸6分管直接疏通。由洗煤厂自行设计、实施,整体改造价格比较低廉,节约了成本,减少投资。

3 应用效果

3.1 技术应用

改造后的高密度区分流箱的出口直径增大,减少了合格悬浮液循环量,使得悬浮液分配比例趋于合理化,随着中精煤排出的悬浮液流量降低,消除了中精煤脱介筛一段悬浮液往二段串料的情况,减少进入高密度区稀介桶的悬浮液,减轻了高密度区磁选机的负荷。

3.2 经济效益

经过方案改造、现场实施,洗煤厂介耗控制在1.25kg/t原煤以内。介耗由2月份1.75kg/t原煤降至现在1.24kg/t原煤,每月入洗原煤平均18万t,每吨介质1280元,增加经济效益为:18×(1.75-1.24)÷1000×1280=11.75(万元);从经济的角度考虑,聚氨酯刮介皮每年使用4片,每片500元,每年节约近2000元。而且磁选机滚筒更换周期为5年左右,滚筒价格为6.3万,按延长5倍寿命计算可节约31.5万元。

4 结论

通过这次对脱介装置技术改造,拆除刮介皮的位置重新安装6分喷水管,增加大量补水,喷水装置投入使用后,提高了介质回收率,降低了介质损耗,控制了介质的成本。在避免滚筒磨损的同时延长滚筒使用寿命,预计使用寿命提高了5倍,减少了更换刮介皮的工序,降低了检修人员的劳动强度,基本达到了免维护。