柔性背顶材料在三软回采巷道支护中的应用

高宝安 李守广 张 旺

(枣庄大兴矿业有限责任公司,山东 枣庄 277319)

1 概况

枣庄大兴矿业有限责任公司采用立井开拓,-406m水平、-613m辅助水平上、下山联合开采。矿井主采煤层为2、3煤层,2煤层平均厚度2.17m,3煤层平均厚度4.79m。2煤层伪顶为泥岩,厚度为0.9~1.2m;直接顶为中砂岩,厚度为5.9~20.9m;底板为泥岩,平均厚度为7.1m。3煤层顶板即为2煤层底板,伪顶为泥岩,平均厚度为0.42~1.7m;直接顶为细砂岩,平均厚度为2.4m;底板岩性多为泥岩,平均厚度为1.7m,个别为炭质泥岩及细砂岩。煤层倾角一般在25~30°。2煤层和3煤层及顶板具有弱冲击性,为低瓦斯矿井。矿井井田构造复杂,井田内断层较发育,岩石结构松软,抗压强度低,具有可塑性、膨胀性、崩解性等特征,是典型的“三软”煤层。

2 巷道原支护方式及破坏特征

回采巷道一般选用架棚支护,巷道断面为梯形,采用11#工字钢,上净宽2.30m,下净宽3.10m,(扎角为0.2m/m),净高2.0m,棚距800mm,若围岩破碎或过断层时棚距改为600mm。顶、帮用木枇配合钢筋网、高强塑料网支护,顶部6块木枇,两帮各使用4块木批,枇子均匀布置,间距400mm,并接实背牢,木枇规格为(长×宽×厚)1000mm×100mm×50mm。

由于巷道受“三软”及采煤工作面采动影响,围岩破碎区压力特别大,“煤炮”多,迎头煤质松软、易折帮,巷道两帮压力大。从迎头向后20m两帮开始出现鼓起、顶板下坠、底板鼓起,棚梁、棚腿在木枇未折断前受围岩挤压,连续多棚不同程度弯曲变形,甚至造成棚梁崩“牙壳”,棚腿受挤压弯曲或出现棚腿“倒扎角”,顶部或帮部木枇从中间折断,棚梁之间顶板出现坠兜,棚腿之间帮部突起,巷道局部受压严重段高度不足1.60m,宽度不足2.0m。

3 支护方案的确定和实施

(1)针对“三软”煤层地质特点,从支护结构、围岩特性等方面分析回采巷道破坏机理,找到问题的本质,采取“疏顺导滞”的方法,让其释放有度。为达到代替木枇在架棚巷道接顶、腰帮的面积及强度,采用主井提升机退役的2根Φ34-18×7钢丝绳,中间焊3个40t溜子链环,加工成1200mm×120mm×33mm H型柔性长形材料,代替原巷道支护木枇,如图1。左右对称的钢丝绳1,两钢丝绳1之间使用三个圆环2相连,三个圆环2处于两钢丝绳1的两端及中部,椭圆环2与钢丝绳1之间采用焊接方式相连,钢丝绳1的两端进行熔焊处理。

图1 H型柔性支护长形材料

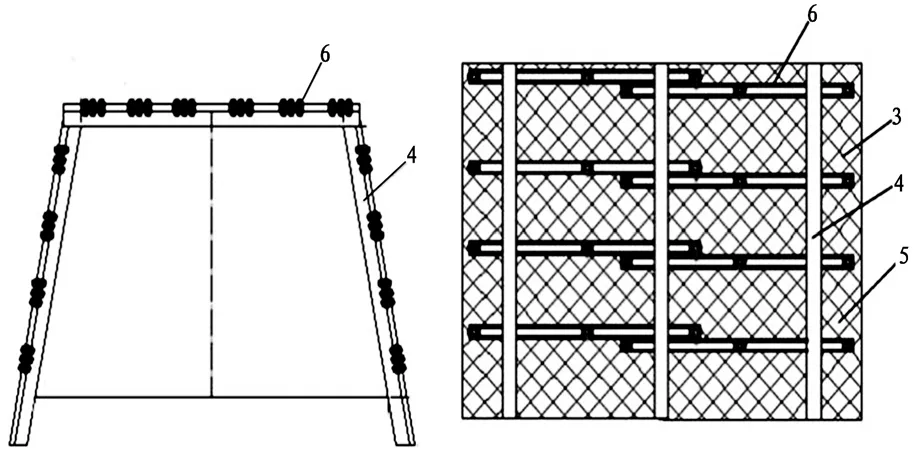

(2)将H型柔性长形材料串过棚梁、棚腿,再将前后棚衔接的H型长形材料的两端用Φ12铁丝并列捆扎,长形材料中部与钢筋网捆扎,工字钢棚的周围就支护好了,如图2。

图2 H型柔性支护长形材料

(3)当巷道来压时,利用H型长形材料柔韧性的特点,将顶部、帮部压力自然、有度地释放,从而减小了棚梁、棚腿的压力,消除了棚梁崩“牙壳”、棚腿弯曲、木枇折断等现象;如果顶部、帮部积聚的压力大、时间长,棚与棚之间形成了坠兜和“鼓肚”,现场采取先打临时支护,再剪开钢筋网和高强塑料网,将碎煤、碎矸有序地放出,然后再将双网连接、H型长形材料调整均匀,恢复原支护。

4 H型长形柔性支护材料加工

(1)每年主井提升机退役Φ34-18×7的钢丝绳1300m,每4年退役Φ38的箕斗密封钢丝绳4400m。根据架棚巷道800mm的棚距,用割枪将钢丝绳割成每根1200mm,要求在割绳过程中速度放慢,将绳两端就地熔焊,保证钢丝绳两端不“炸头”,保持原捻状,再将2根1200mm钢丝绳平行放置,中间用3个40t溜子链环焊接。为确保链环与钢丝绳焊接不损伤钢丝表面,并保证焊接强度,安排专业电焊工操作,选用型号NBC-250二氧化碳气体保护焊机,根据技术要求,在室内无风环境下焊接,焊接电流在200A以下。

(2)H型长形柔性支护材料的优点:

① 修旧利废,降低成本,节约木材,绿色环保;

② 消除了棚梁崩“牙壳”的危险,消除了木枇折断戳人的危险;

③ 消除了巷道木支护,提高了防灭火安全系数;

④ 提高支护强度,两端可用铁丝扎接,增加了工字钢棚之间支护的安全系数;

⑤ 钢丝绳柔韧性好,能有效地控制顶板和帮部压力的释放,化解了工字钢棚梁、棚腿承载的集中压力,减少了巷道返修;

⑥ 使用中能达到不折断、不变形、好回收、再使用的效果。

5 效益分析

(1)增加了支护强度,H型柔性支护材料两端用Φ12#铁丝扎接,增加了工字钢棚之间的整体性和安全性。

(2)利用退役的钢丝绳,加工2374个H型柔性支护材料,按H型柔性支护材料回收再用3次计算,可节约735000元木材投入费用。