切削40CrMnMo微槽车刀的槽形改进设计研究*

杜尚霖,何 林,2,蒋宏婉

(1.贵州大学 机械工程学院,贵阳 550025;2.六盘水师范学院,贵州 六盘水 553004;3.贵州理工学院 机械工程学院,贵阳 550003)

0 引言

在金属切削过程中切削温度对刀具寿命、加工表面质量和加工效率有重要影响,过高的切削温度会加剧刀具磨损,改变加工表面的残余应力状况,甚至导致工件表面烧伤。研究表明在刀具前刀面进行微结构设计能够有效降低刀具切削温度,提高刀具综合切削性能,如何设计合理的刀具结构以降低切削温度,受到了广泛关注。

近年来,国内外学者多有研究。例如,Fatima Anis 等利用飞秒激光在刀具的后刀面上形成微结构,在42CrMo上进行切割试验以研究微结构形状的影响,结果表明微结构显著降低了切削力,切削温度,压缩比,接触长度和功耗。Börner Richard等针对铝合金成形产生大摩擦力导致温度升高的问题,研究了刀具的微结构化和不同碳基层对摩擦特性的影响,试验表明,微结构化刀具的摩擦系数显著降低。还有很多学者研究发现,微结构的置入有利于改善刀具表面切削温度分布,降低切削温度,减小切削力。贵州大学研究团队[5-9]基于温度场微槽创新方法,针对难加工材料切削刀具的前刀面切削刃近域微槽的设计进行了不断探索,杨薪玉研究了切削Ti6Al4V过程微槽结构参数对切削温度、切削力的影响规律,优化了微槽参数,占刚对比研究了新型微槽槽车刀和原车刀切削304不锈钢过程的切削能变化,建立了切削能与前刀面温度的正相关关系模型,设计的新型微槽车刀较原车刀有效地降低了剪切能、摩擦能和切削温度,蒋宏婉利用温度场曲面逆向造型创新设计了微槽,研究刀具前刀面微槽对切削温度和切削力的影响,并结合PD理论对开展评价研究,以上研究表明所设计的微槽车刀相比原车刀在综合切削性能均取得了良好效果。

以上研究均未从细化槽形后部结构角度进行探索,为进一步研究槽形对降温效果影响,本文在加工40CrMnMo微槽基础上对其后部结构进行改进设计,研究微槽后部结构形状对降温效果和切削力变化的影响。

1 有限元切削模型

1.1 刀具及工件材料参数

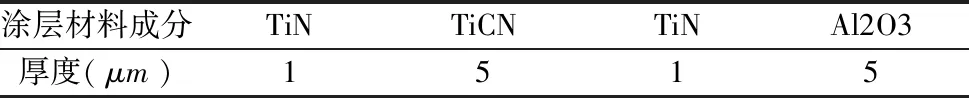

本研究的刀具基本模型来源于某企业目前生产制造的一款刀片的实际模型,刀具为硬质合金涂层刀片,刀具材料为硬质合金P20,采用粉末冶金模压工艺制造,刀具材料成分、涂层材料参数和加工材料40CrMnMo的成分如表1~表3所示。

表1 刀具材料成分比

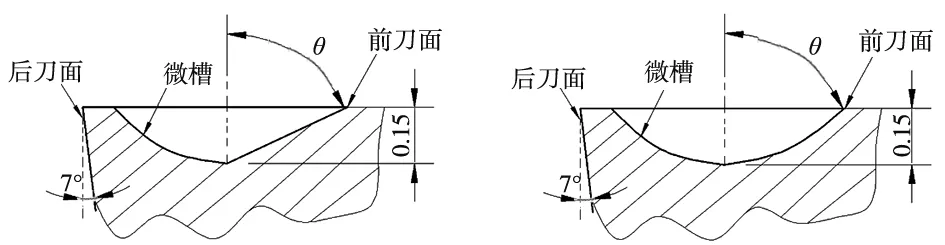

表2 刀具涂层材料成分比

表3 工件材料成分比

1.2 微槽的改进设计

(1)改进设计

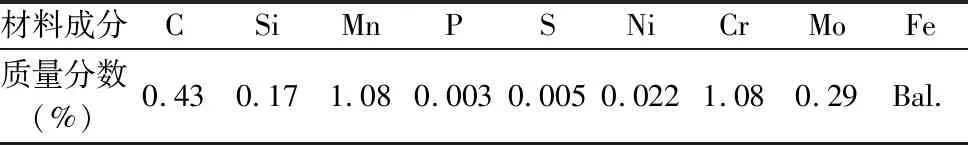

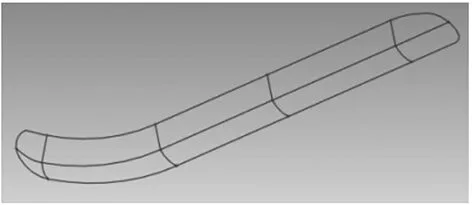

本改进的微槽是利用温度场曲面逆向造型方法,在Deform-3D筛选云点数据,导入NX10.0三维造型平台,逆向拟合出网格曲线形成的,设计过程中对设计的槽形进行了合理的优化设计和强度校核研究评价,得到的模型槽形模型及结构参数如图1所示。本改进设计研究是在该槽形模型基础上,设计不同的不同微槽后部后翘夹角和不同连接方式,利用有限元软件Deform-3D软件,研究槽尾结构变化后微槽车刀的切削过程,对比分析连接槽形对切削力和切削温度变化影响。

(a) 微槽车刀模型 (b) 槽形结构参数 图1 微槽模型及结构参数

在NX10.0平台进行微槽车刀槽尾形状定量设计,保持槽底的深度0.15mm不变,采用两种方式改变微槽后部造型,一是设计槽后部与前刀面的连接方式,分别选取直线连接和曲线两种连接,如图2槽形的几何剖面图,MST代表采取直线连接方式的微槽车刀,MCT代表采取曲线连接方式的微槽车刀,直线和曲线连接连接的微槽车刀均保持槽宽一致;二是改变槽后部和前刀面的角度,定义θ为微槽槽底与前刀面上微槽后部端连线和前刀面法线夹角,称为微槽后翘夹角,如图2所示。微槽后翘夹角θ的设计角度范围为25°~85°,分别设计了25°、45°、65°和85°不同后翘夹角微槽车刀。为研究方便,不同微槽后翘夹角大小和不同槽后部与前刀面的连接方式,分别用MST-θ和MCT-θ表示直线连接和曲线连接微槽后翘夹角为θ的槽形。

(a) MST-θ (b) MCT-θ 图2 槽形的几何结构剖面图

(2)曲面重构造

在原有微槽基础上以特征点→引导线→曲面的顺序重新构造微槽曲面。改进设计选取的温度场与原温度场一致,取值范围为558℃~737℃,得到类似月牙洼状的温度场区域的点位置数据,在NX10.0三维建模平台上,创建基准面并导入点数据,保持槽深度0.15mm不变,在垂直基准面寻求微槽最低几何中心点,以中心点位置进行不同后部连接设计。直线和曲线连接方式的设计方法相似。以直线连接为例,令直线与前刀面法线呈的夹角为θ,直线与前刀面的交点为边界特征点,采用桥接曲线方式连接这些特征点形成轮廓封闭线、纵向引导线和横向引导线,槽形引导线示意图如图3所示。网格曲面成形方式包括直纹、曲线组、曲线网格和艺术曲面几种方式。考虑到温度场曲面较为复杂不规则,选取曲线网格方式构造出微槽,重构完成微槽设计。

图3 槽形引导线示意图

(3)前处理参数设置

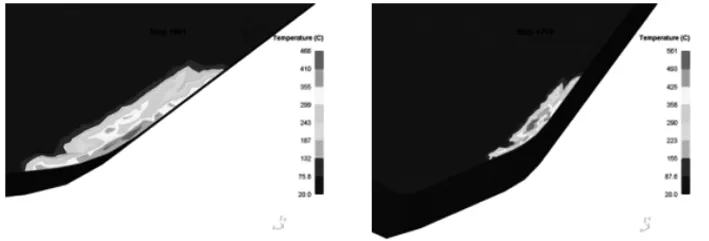

利用NX 10重构造的刀具几何模型并以STL格式文件导出,在Deform-3D中3D-Cutting模块导入STL文件,设定刀具、工件以及切削模拟条件和模型几何结构参数,校准刀具及其微槽的相对位置,建立的三维切削有限元仿真模型如图4所示。假定刀具和工件初始温度和环境温度都为20°C,传热系数为1000kW/(m2·k),切削速度vc、切削深度ap、进给量f、摩擦系数μ分别设定为:110m/min、1.8mm、0.35mm/r、0.4,设定刀具的角度参数如表4所示。

表4 刀具各角度参数

从刀具库中选择WC类硬质合金刀具类型,根据涂层材料成分比设置涂层,选择第二类刀具并定义刀具网格划分,选择刀具的Size Ratio为8,选定50000个网格,为了减少计算量又保证计算精度,利用网格重划分在前刀面近域切削区域划分密集网格模型,非切削区域划分稀疏网格模型。有限元工件模型定义为塑性变形,选取材料库中【steel-at-Ext】AISI-4140(machining)材料作为工件的材料,加工工件尺寸直径为100mm,弯曲弧度为20°,选用绝对划分方式【Use absolute mesh size】划分网格,网格最小单元尺寸Size Ratio为8。

图4 切削模型

2 仿真结果及分析

2.1 微槽槽形对切削温度的影响

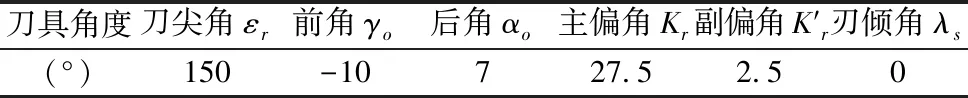

前刀面的切削温度很难通过实验直接测量,Deform-3D仿真结果与实际值有较好的一致性,通过对不同后翘夹角和连接方式的微槽进行切削仿真实验,在Deform-3D-Post得到切削温度分布情况,观察实验组仿真结果的降温幅度,不同后翘夹角和连接方式组合的最高切削温度如表5所示。

表5 不同后翘夹角和连接方式对最高切削温度的影响

由表5可发现,微槽后翘夹角和连接方式会对最高切削温度有显著的直接影响,最高温度变化范围超过200℃。相同连接方式下,最高温度均随后翘夹角呈现先下降后上升的趋势,MST截面微槽和MCT截面微槽数据均表明降温效果65°后翘夹角值微槽优于85°和45°后翘夹角值,25°后翘夹角微槽降温不佳。连接方式对最高切削温度有重要影响,MST截面微槽与MCT截面微槽车相比,前者相降温幅度更佳,当后翘夹角为65°时,直线和曲线连接方式的最高切削温度均最低,亦即65°后翘夹角时的降温幅值最大。原微槽车刀最高切削温度为 535℃[10],MST-65和MCT-65最高切削温度均小于535℃,当MST截面微槽微槽后翘夹角为65°时,最高温度最低值为466℃,相对于未经改进设计微槽降温幅度达到13%,降温效果非常明显。

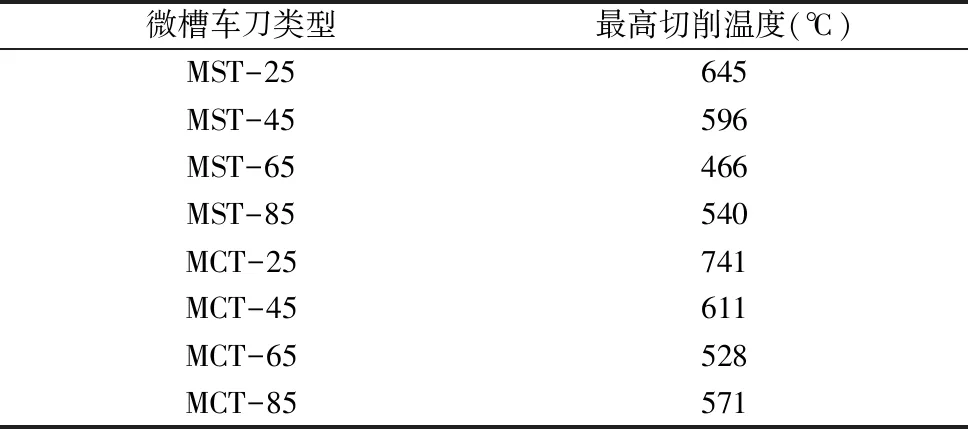

不同后翘夹角的MST截面微槽仿真温度分布云图如图5所示。由温度分布图观察在切削刃近域呈现大致相似月牙形状,切削热主要产生部位均为前刀面切削刃附近,但最高温度并不出现在刀刃,而是距离刀刃0.1~0.5mm处,温度变化呈现梯度递减趋势,最宽边界不超过2mm处,近主切削刃处的温度比远离切削刃处的温度高,这与传统切削理论相符合。由温度云图,以高温区域(529℃~630℃)月牙状区域面积观察,可见当后翘夹角为65°时,温度场面积最小,其前后高温区域逐渐增大,由此可见,后翘夹角改变了刀屑接触状况及其区域大小,合理的后翘夹角有利于降低刀屑接触区域的温度。

(a) MST-25 (b) MST-45

(c) MST-65 (d) MST-85 图5 MST-θ最高切削温度云图

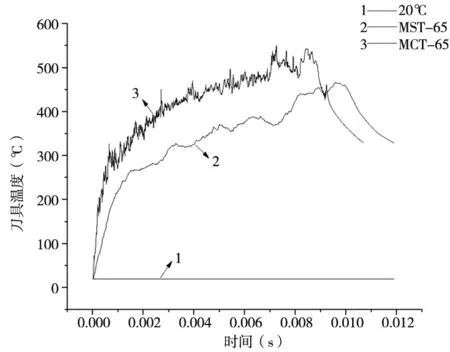

除了最高切削温度能反映降温效果,平均切削温度也能有效评价降温效果,MST-65和MCT-65切削40CrMnMo过程温度变化见图6。由图可见,在开始切削直到温度稳定整个过程中,由于热量聚集和热传递的关系,平均温度逐渐增高,直至稳态达到最高,与最高切削温度规律相似,MST-65的平均温度也低于MCT-65的平均温度,且切削过程平均切削温度低于500℃,表现出良好的降温效果。

图6 MST-65和MCT-65切削过程温度变化

2.2 微槽槽形对切削力的影响

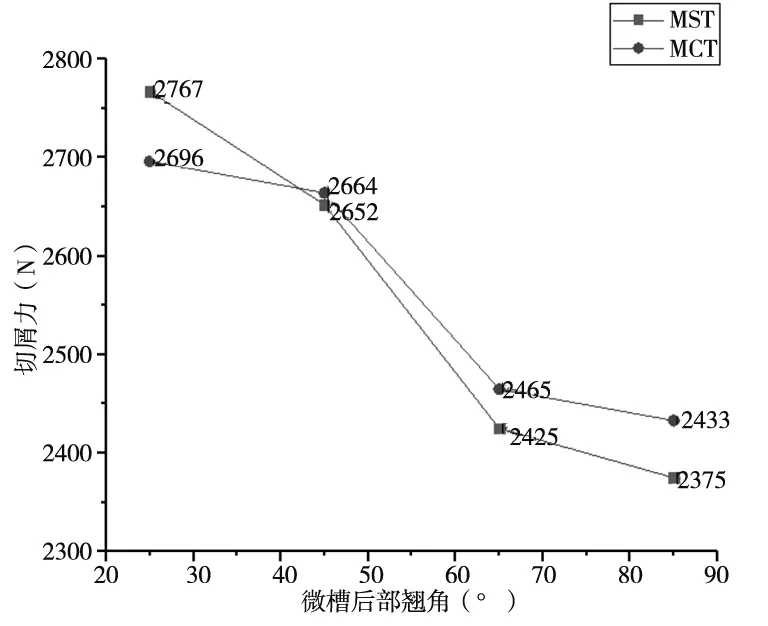

切削力是刀具和工件相互作用的直接结果,直接影响刀具的服役性能和工件变形。切削三个分力中,对切削过程影响最大的是主切削力,因此本节主要分析微槽槽形对主切削力的影响。采用相同的切削仿真软件和相同的切削条件,得到微槽后翘夹角和连接方式对主切削力的影响如图7所示。由图可知:相同连接方式下,随着后翘夹角θ增加,切削力呈现下降的趋势;当微槽后翘夹角大于45°时,相同微槽后翘夹角下,MST截面微槽相对于MCT截面微槽切削力略小,最大降幅可达16%。原微槽车刀主切削力为2826N[9],MST和MCT截面微槽相对于原微槽,主切削力的总降幅为2%~16%。

图7 微槽后翘夹角和连接方式对主切削力的影响

基于金属切削理论,在金属车削过程,切屑流出经过前刀面微槽,在前刀面微槽区刀屑接触,由于接触区法向力分布不均匀,靠近切削刃处较大,远离切削刃较小,这就导致了接触区摩擦状态是变化的。微槽的置入必然会影响微槽刀具切削的刀屑力平衡,改变了力的分配。随着微槽后翘夹角的增加,刀屑接触分离点沿着微槽后翘内壁向着远离主切削刃的方向移动,增加了刀屑接触长度,降低了接触正压力,形成新的刀屑平衡力系,呈现随微槽后翘夹角增加,切削合力呈减小趋势。

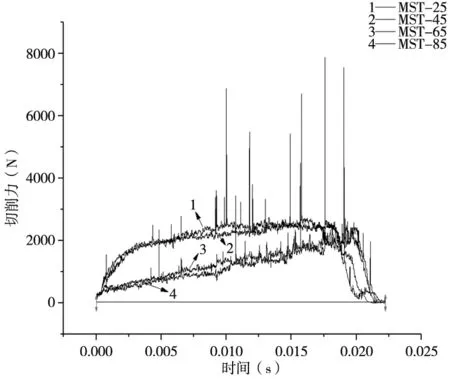

由于MST截面微槽相对降温幅度更好,详细分析MST截面微槽切削力变化过程,削力对比图见图8,由图发现切削力呈现较为稳定的趋势,少数地方出现突变的情况,这是由于切屑分离断开和网格划分问题导致,并不影响结果的正确性。对微槽刀具主切削力分析的结果表明,随着切削的进行,切削力逐渐稳定,切削力大小均不相同,相对于原微槽车刀,切削力均变小,后翘夹角越大,切削力变小幅度越明显。这是由于微槽后翘夹角变化属于结构改变,因此力的角度和分配产生变化,同时微槽结构减小了刀屑接触区实际接触面积,导致主切削力变小。

图8 MST截面微槽车刀切削力对比图

3 结束语

本文通过有限元软件Deform-3D模拟了硬质合金涂层刀具切削40CrMnMo过程,获取前刀面温度场分布情况,在三维造型软件UG中进行了微槽改进设计,分析研究MST截面微槽车刀和MCT截面微槽车刀的切削温度和切削力,结果表明:这两种微织构刀具均有明显的降温效果,主切削力有明显减小;MST截面微槽车刀比MCT截面微槽车刀切削性能更优越,表现出良好的降温和降主切削力效果;MST-65相对于其余后翘夹角设计降温性能更优,有利于提高的刀具使用寿命。