氮化硅陶瓷干湿磨削温度与表面质量研究*

吴玉厚,王 浩,孙 健,韩 涛,王维东

(沈阳建筑大学 机械工程学院,沈阳 110168)

0 引言

工程陶瓷因其硬度高、耐磨性好、抗腐蚀能力好、膨胀率低以及化学稳定性强等优良特性被广泛用于机械、航天、化工、军事、冶金等高技术的工程领域中[1]。但是工程陶瓷的高成本、难加工、低效率限制其发展与应用,所以了解磨削机理对陶瓷的加工有着重要的意义。工程陶瓷的磨削加工时表面温度可达1000℃以上,进而产生大量的磨削热与磨削力,影响其加工质量,短时间内的迅速温升会在陶瓷表面形成热应力,形成热裂纹,同时对砂轮的磨损与加工效率有很大的影响,所以磨削温度一直是陶瓷加工中重要探讨的课题。

在过去的几年里,国内外学者对磨削温度的产生以及测量、磨削温度对其加工的影响、磨削热量的传导机制和热量分配比进行了深度的探讨。ROWE[2]和JIN等[3]在高效深磨的前提下分析磨削热的特性,提出高速大进给下的磨削热所形成的温度模型,并指出磨削中磨削倾角的度数对磨削区温度的影响:工件的磨削热随着陶瓷磨除率的增加而减小。KOHLI等[4-5]在以温度为研究对象下运用匹配法研究磨削工件的特性,得出温度对其磨削性能系数的关系。以上的研究表明磨削温度的探究对陶瓷加工的机理与质量有着重要的意义,因此本文在以上的基础上研究干湿磨条件下的温度场,在理论分析的基础上加以仿真,最终通过实验得出结论。

1 磨削温度场的理论分析

1.1 干磨条件

因此把参与磨削磨粒的温度与一维传热模型相互联系,进而建立一个基于边界条件下的磨削热分配比模型:

(1)

式中,j为蓄热系数,与陶瓷材料有关;θa为参与磨削磨粒的前端瞬时温度;θo为磨削在磨削过程中的均匀温度;R为假设金刚石磨粒;半径Ft为切向磨削力;vs为砂轮的线速度。由式(1)可知干磨条件下的热分配比与陶瓷材料与磨粒的本身特性、砂轮的转速、磨削力都有直接的关系[7],但是针对某种特定的材料在一定的磨削用量下进行磨削加工,影响其温度的只有磨削力,即随着磨削力的增加,热分配比增加,传入工件的热量也随之增加,进而导致磨削区温度也增加。

1.2 湿磨条件

湿磨下研究磨削热首先从磨削力入手,而磨削液对磨削力的滑擦部分影响最大,所以研究其滑擦部分的特性进而代替其磨削力的特性。Malkin等[8-9]研究其计算公式为:

(2)

式中,K1、K2、P0为工况系数,有试验确定;α与β为摩擦表面系数,由所加工材料的性能所决定;A为单位面积下砂轮的磨削面积;ap为磨削深度;ds为砂轮的当量直径。由式(2)可知,在湿磨条件下能降低磨削过程中的滑擦,进而减小摩擦表面系数α与β,进一步分析可知,随着湿磨下磨削液的作用不断增强,表面切向磨削力也随之减小。

根据式(2)分析得出湿磨下磨削液与磨削温度的关系与磨削力有关,为了进一步探讨磨削力的影响原因,本文从磨削区温度场的磨削热源与对流换热进行分析。所以湿磨下的热流密度总量qt如式(3)所示。由式(3)可知,热流密度总量与磨削力呈线性的关系,湿磨条件下摩擦系数α与β都减小,磨削力Ft也随之减小,热流密度总量qt也减少,进而产生的磨削热也随之减小。

(3)

湿磨条件下存在磨削液,而磨削液能增加工件表面的传热与导热进而影响磨削区对流换热,可以降低磨削区的温度。结合移动热源原理和牛顿冷却原理[10]可得出对流换热量qx的公式为:

(4)

在磨削温度的边界条件下,对整个磨削区取积分,得到磨削接触区的总流换热总量为:

(5)

结合式(4)与式(5)可知,磨削区总的对流换热量与磨削时的磨削力存在一定关系,即换热量随着磨削力Ft的增大而增大,进而传进工件表面的热量增加,磨削区温度上升。当在湿磨条件下,磨削液可减小磨削过程中磨削滑擦力,即切向磨削力,从而使磨削区温度随之减小。

2 磨削温度场仿真

2.1 ABAQUS仿真模型参数

基于ABAQUS下建立干湿磨套件下的单颗金刚石磨粒磨削氮化硅陶瓷的二维温度仿真模型与三维应力仿真模型,采用Drucker-Prager模型,仿真磨削用量为:vs=35m/s,ap=20μm,vw=3000mm/min。二维模型工件几何尺寸长200μm、高90μm,磨粒为弦长80μm的等腰直角三角形,设置磨粒和工件之间的相互作用包括法向行为、切向行为、传热与导热以及生热。将磨粒定义成刚体,磨粒的网格为CPE3T,3节点热耦合的三角形网格,线性位移,线性温度,单元尺寸1μm~3μm。工件的的网格为CPE4RT,4节点热耦合的四边形网格,线性位移和线性温度,沙漏控制,仿真模型如图1a所示。磨削工况的室内温度为294.15K,即21℃。

三维模型工件几何尺寸长200μm、宽160μm、高90μm,磨粒尺寸为高60μm、尖端圆弧半径15μm、锥角80°的椎体。磨粒和工件之间的相互作用包括法向行为、切向行为、传热与导热以及生热。将磨粒定义成刚体,磨粒的网格为C3D4T,4节点热耦合的四面体网格,线性位移,线性温度,单元尺寸3μm。工件的的网格为C3D8RT,8节点热耦合的六面体网格,线性位移和线性温度,沙漏控制,仿真模型如图1b所示。磨削工况的室内温度为294.15K,即21℃。

(a) 二维模型 (b) 三维模型 图1 单颗金刚石磨粒磨削陶瓷模型

2.2 对流换热系数确定

基于ABAQUS下氮化硅干湿磨仿真,主要是对干湿磨的工况进行有限元分析,而最能体现出干湿磨的工况只有靠对流换热系数。在干湿磨下由于不同的第三类边界条件的增加,可得出在平板层流状态下的磨削弧平均换热系数公式[11]:

(6)

在式(6)的基础上带入雷诺准则和普朗物准则可得:

(7)

式中,α为冷却液导温系数,γ为雷诺系数。在计算对流换热系数时,由于系数与磨削液的组成成分、加工时的室温、加工材料、磨削液的喷射速度存在一定关系,所以综合考虑分别取干磨条件下的对流换热系数为80W/(m2·°C),湿磨条件下的对流换热系数为1500W/(m2·°C)。

2.3 仿真结果与分析

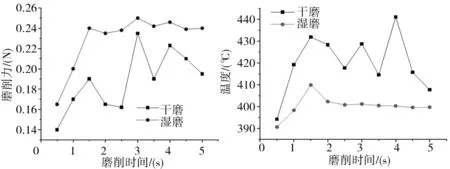

图2为干湿磨下的应力仿真结果图,为了进一步探讨工程陶瓷磨削力与磨削温度的关系,利用仿真在干湿磨下对磨削合力与磨削温度进行历程输出,通过磨粒与工件的接触点建立其与时间的变化曲线,如图3与图4所示。

(a) 干磨 (b) 湿磨 图2 干湿磨下应力仿真结果图

图3 干湿磨下磨削力随时间变化曲线 图4 干湿磨下温度随时间变化曲线

图3为单颗磨粒下磨削合力随时间变化曲线,可以看出湿磨下的磨削力要大于干磨下的磨削力,这是因为湿磨下的法向磨削力要远大于干磨下法向磨削力,虽然湿磨下的切向磨削力要小于干磨下的切向磨削力,但是氮化硅陶瓷在磨削过程中主要靠法向磨削力的作用;另外由于磨削过程中应力与高温相同作用,使氮化硅材料表面软化,断裂韧性提高,塑性变形及塑性去除增加,从而导致湿磨下的磨削力要比干磨下的磨削力大[12]。由图4可以看出,湿磨下的温度要低于干磨下的温度,这是因为有冷却液的作用。

结合图3与图4,可以看出干湿磨下的磨削力与磨削温度随时间变化趋势基本相同,这与之前的理论分析正好符合,干磨与湿磨下磨削力是影响磨削温度的主要因素。从宏观全面的角度上来看,当磨削过程中,砂轮通过挤压工件来去除材料,磨削力增大时,砂轮与工件的变形会使磨削区的有效接触直径增大,导致磨削区的热量很难被带走,与此同时工件的热传递路径也会变长,热量很难散发出去,所以磨削区的温度升高[13]。

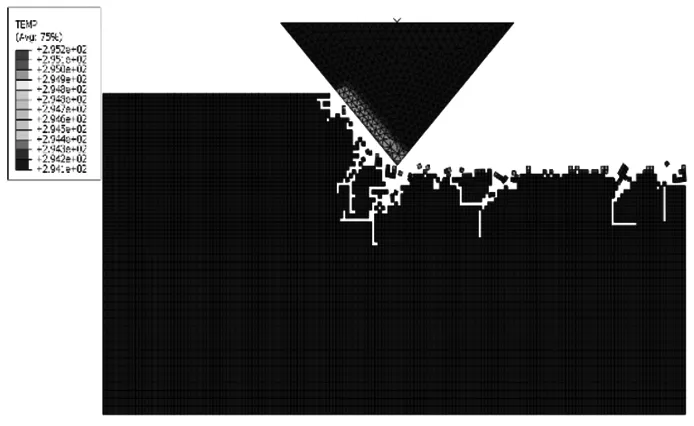

图5为干湿磨下的温度仿真结果图,由图5可看出,磨削过程中磨粒的温度要远高于陶瓷温度,这是由于陶瓷的导热系数要小于金刚石磨粒的导热系数,导致大量的热量被传到磨粒中,正是因为陶瓷的导热系数小,即使有冷却液的作用,磨削区的显微塑性变形和滑擦也会产生很大的热量,并且很难向下传递,才导致除了磨削表面存在一定的温度变化外,其他地方均没有温度变化。还可以看出干磨下的表面形貌要优于湿磨下的,湿磨下的亚表面损伤要比干磨的严重,并且存在一定的热裂纹。

(b) 湿磨 图5 干湿磨下温度仿真结果图

为了进一步探讨裂纹与表面形貌的形成,笔者建立干湿磨条件下的磨削区温度与磨削表面下深度仿真曲线,如图6所示。由图6仿真结果可以看出,干磨条件下的温度变化幅度ΔT相比湿磨下下的较缓,为24.68°C/μm,而湿磨条件下温度变化幅度较大,为40.09°C/μm,两种情况相差甚多,由于加工时氮化硅瓷表面急剧受热产生热膨胀并且受到表层下基体的不定约束,容易引起热变形,在施加冷却液后表面温度迅速下降,表面的塑性变形来不及恢复,会产生大量残余应力,导致了湿磨后的表面形貌要比干磨下的差,并且粗糙度值也要大于干磨的。正因氮化硅陶瓷导热性差,在磨削区表层下的极小深度里温度变化幅度还很大,极易产生热压力。热压应力公式如下[14]:

(8)

式中,E为弹性模量;α为热膨胀系数;ΔT为温度变化幅度;μ为泊松比。

图6 干湿磨下温度与磨削下深度曲线

在干湿磨下,磨削表面会存在不可恢复的表面塑性变形,其存在也会产生热压应力,当热压应力σst的值超过材料的断裂极限σf,表面则会产生热裂纹。由公式(8)可以看出,工程陶瓷材料的性能将对热裂纹的产生有一定的影响,陶瓷的弹性模量E、热膨胀系数α,泊松比μ越大,断裂极限σf越小的材料越容易产生裂纹,同时磨削区温度变化幅度ΔT越大,材料也容易产生裂纹与表面形貌差等问题,这就导致了干磨下的表面形貌要比优于湿磨的形貌。

3 实验方案与结果分析

为了进一步探讨干湿磨下表面形貌与粗糙度,通过实验结果来对比仿真结果,因此以进行在干湿磨条件下的氮化硅平面磨削实验。

3.1 实验试件与设备

本实验采用尺寸为20mm×20mm×10mm的氮化硅陶瓷毛坯块;粒度D91、浓度100%、外径300mm、宽度20mm的树脂结合剂金刚石砂轮。磨床为BLOHM Orbit 36精密平面磨床,其主轴功率为8.5kW、最高转速为5000r/min;砂轮最大线速度为50m/s;最小分辨率为0.001mm。检测仪器为Taylor Hobson公司的Surtron-ic25型粗糙度检测仪;检测磨削表面形貌为S-4800冷场发射电子扫描显微镜(SEM)。

3.2 实验结果与分析

为了进一步探讨干湿磨下表面形貌与粗糙度,笔者随机选取4组磨削用量进行平面磨削,将加工的氮化硅陶瓷快表面清洁后进行粗糙度测量,结果如表1所示。

表1 干湿磨下氮化硅表面粗糙度值

由表1可以看出,4组随机实验中,干磨的粗糙度都比湿磨的粗糙度值小,就这就验证了之前的仿真结果与分析,此外,从去除方式上可以认为在干磨下,其磨削期间陶瓷工件和砂轮表面温度瞬间升高,这样就会提高材料的断裂韧性,氮化硅陶瓷塑性变形增加,使其去除方式,由部分塑性去除逐渐转变为大量塑性去除,进而大幅度的减小了表面粗糙度。在粗糙度值测量之后对样品进行表面喷金处理,对其表面形貌进行观测,选取两种磨削参数下不同放大倍数的表面进行对比分析,如图7所示。

(a) 干磨vs=20m/s、ap=25μm、vw=6000mm/min (b) 湿磨

(c) 干磨 vs=35m/s、ap=20μm、vw=3000mm/min (d) 湿磨 图7 干湿磨下氮化硅表面形貌SEM图像

由图7可以看出,在干磨下的表面形貌比湿磨下的光整,同时干磨下可以看出有更多的塑性变形的痕迹,去除方式由脆性和塑性共存变成了塑性去除占主要地位,其次由图7b与图7d可以看出表面存在一定剥落,这也会造成表面形貌质量差,以至于粗糙度值高等原因,最终通过实验可以验证仿真分析的准确性与可靠性。

4 结论

本文在理论分析的基础上运用ABAQUS有限元软件进行仿真,最后通过实验验证其理论分析与仿真的准确性,最终得出结论如下:

(1)氮化硅陶瓷在干湿两种情况下磨削加工,磨削力是影响其磨削区温度的主要因素。

(2)干湿磨两种不同加工环境下,磨削表面下温度变化幅度有所不同,湿磨的幅度要大于干磨,进而造成湿磨下表面形貌与粗糙度比干磨的差。

(3)在氮化硅陶瓷干湿磨实验中得出,干磨的表面形貌优于湿磨;干磨的粗糙度值小于湿磨;在小进给或精磨时可适当采用干磨。