基于信号共振稀疏分解的自动换刀装置故障诊断*

李 强,韩 军,汪满新,欧 屹,冯虎田

(南京理工大学 机械工程学院,南京 210094)

0 引言

刀库及自动换刀装置作为数控机床关键功能部件之一,当发生故障时,将影响机床换刀性能,为避免故障发生,故开展故障诊断具有重要意义。当物体产生局部故障时,物体振动会产生一系列信号,该信号可通过传感器进行采集[1],用来分析和诊断物体的振动状态[2]。同样,在自动换刀装置附近安装传感器,采集振动信号,可用来分析其振动状态,进而用于故障诊断。

机械式链式刀库自动换刀装置在弧面分度凸轮和槽凸轮等装置的动作下,实现一段时间的旋转运动和一段时间的直线移动,达到交换刀柄的目的。刀套通过弹性元件和钢球夹紧用螺纹连接在刀柄上的拉钉,从而夹紧刀柄[3]。在换刀过程中,换刀机械手将夹持刀柄,并使刀柄拉钉脱离或咬合进入刀套,在此过程中,拉钉与钢球之间的冲击会使刀柄和拉钉之间螺纹连接松动,当拉钉与刀柄之间的螺纹连接的预紧力消失,其松动程度可用拉钉相对于刀柄的旋转角度来表示。当该螺纹连接松动到一定程度,刀库将易产生故障,故针对刀柄拉钉不同旋转角度的自动换刀装置故障诊断是有必要的。

自动换刀装置运动时产生一个复杂的振动信号,主要为周期瞬态低共振分量、振荡谐波高共振分量和噪声。传统的信号提取方法各有优缺点,例如小波变换[4]只能较好的提取出一种信号分量;经验模态分解[5]处理复杂型号能得到一系列固有模态函数,但只适用于特定情况。而Selesnick[6]提出一种共振信号稀疏分解的方法,通过可调品质因子小波变换(Tunable Q-Factor Wavelet Transform,TQWT),将复杂的信号分解成瞬态冲击成分组成的周期低共振分量和持续振荡成分组成的谐波高共振分量。Chen[7]通过模拟研究验证了此方法适用于自动换刀装置的信号特征提取。

本文针对链式刀库中刀柄拉钉可产生松动的故障,提出一种基于信号共振稀疏分解的链式刀库自动换刀装置故障诊断方法,以期得到链式刀库自动换刀装置振动冲击成分与拉钉旋转角度的关系,为诊断该类故障提供依据。

1 共振稀疏分解

1.1 信号的共振属性

信号共振稀疏分解通过TQWT分解信号,与有理膨胀小波变换类似,但是TWQT不需要合理的膨胀因子,适用范围更广[8]。其主要参数为Q值、冗余r、分解层次J。

Q值的定义:

Q=fo/BW

(1)

式中,fo信号的中心频率,BW为带宽,Q∈R,Q>1,R为实数。

冗余r是采用TQWT对信号进行无限层次提取时产生的,定义为信号的长度除以小波系数的总体个数,一般的取值为r∈R,r>1。实际信号在提取时并不能无限层次提取,所以冗余r近似表示TQWT的冗余。

J一般指TQWT的分解层次,通常需要多个层次的两通道滤波模块,原始信号x输入第一个滤波模块,分解为低通输出信号Wl{1}和高通输出信号Wh{1},低通输出信号Wl{1}作为下一个滤波模块的输入信号,继续分解,重复进行J次分解后,得到最终的低通输出信号Wl{J}和高通输出信号Wh{J},如图1所示。

图1 多层次小波变换

(2)

式中,N为信号的长度,α为低通尺度因子、β为高通尺度因子,它们可表示为:

β=2/(Q+1),α=1-β/r

(3)

1.2 双可调品质因子小波变换

双可调品质因子小波变换(Dual Tunable Q-Factor Wavelet Transform,Dual-TQWT)是TQWT的改进方法,不同品质因子的大小影响着所提取信号的成分。当Q取值较小时,提取的信号低共振分量较多;当Q取值较大时,提取的信号高共振分量较多。实际工程中大多数振动信号都不是一种简单的低共振(或高共振)信号,但Dual-TQWT更容易将复杂信号分解为周期瞬态低共振分量和振荡谐波高共振分量[10],并提取低共振分量中的故障信息。

Dual-TQWT是利用带通滤波器组实现信号分解的,常用带有α、β因子的两通道滤波器组。共振稀疏化分解为了得到不同分量信号,采用形态分量分析(Morphological Component Analysis,MCA)构造信号分解的目标函数[11]。

假设观测信号x由周期瞬态低共振分量xl、振荡谐波高共振分量xh以及噪声n组成。

x=xl+xh+n

(4)

MCA通过不同信号成分与基函数库(或框架)进行匹配对xl、xh进行提取,将不同信号分量表示为:xl=Φlwl,xh=Φhwh,其中Φl、Φh表示基函数库(或框架),wl、wh表示对应的变换系数。故根据拉格朗日乘子法构建的目标函数表示为:

(5)

根据分裂增广拉格朗日收缩算法(Split augmented Lagrangian shrinkage algorithm,SALSA)[12],得到目标函数为:

(6)

式中,λl、λh为规则化参数,其值的大小影响分解的低、高共振分量的大小,单独增大一个λ的值,会使对应的分量能量减少;同时增大λl、λh的值使残余信号能量增大。

利用SALSA算法,通过更新迭代的方法确定变wl、wh,使目标函数最小,从而实现共振分量的有效分离。

因此,根据信号共振稀疏分解的Dual-TQWT方法处理复杂信号的优点,可知其适用于自动换刀装置振动信号处理,故被用于其故障诊断。

2 试验条件及方法

2.1 试验条件

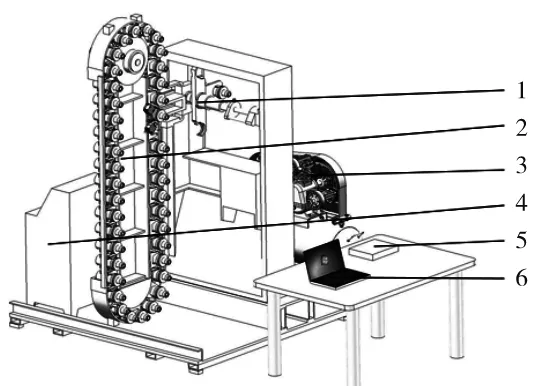

链式刀库自动换刀装置换刀振动信号通过大连链式刀库综合性能检测及可靠性试验台进行采集,如图3所示。试验之前需要将某一个带有刀柄的刀套通过数控系统运动到换刀点处。

1.自动换刀装置 2.链式刀库 3.气泵 4.数控系统 5.prosig8020数采系统 6.电脑

图3 大连链式刀库综合性能检测及可靠性试验台

2.2 试验方法

针对刀柄拉钉不同旋转角度,自动换刀装置的振动信号的采集方法如下:

(1)定义坐标系。从刀库装刀的一面观测,定义换刀机械手的转动轴为z轴且向后为正,定义刀套推刀和退刀方向为x轴且向右为正,y轴满足右手螺旋定则,如图4所示。

(2)安装传感器。在保证顺畅换刀的同时,保护传感器在运动过程中不受损,在自动换刀装置4的换刀机械手的旋转轴套筒侧面安装一个三轴加速度振动传感器,如图4所示。

(3)连线与通讯。将三轴加速度振动传感器与数采系统、电脑相连,设置采样频率为5000Hz。由于进行一次换刀时间为3.5s,故设置采样时间为4s,避免振动信号的遗漏。

(4)采集振动信号。调整自动换刀装置换刀点处和模拟主轴上的两处刀柄拉钉,使之处于预紧(原始)状态、临界预紧状态(松动0°)、松动状态(松动90°、180°、270°、360°),序号分别对应1~6,如图5所示。启动刀库,并使其完成换刀动作,采集上述6种状态下自动换刀装置的振动信号。

图4 测量振动坐标系及传感器安装位置

图5 刀柄拉钉的不同旋转角度

3 试验信号处理与结果分析

3.1 信号处理

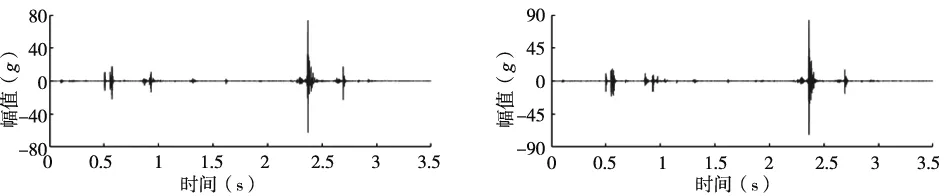

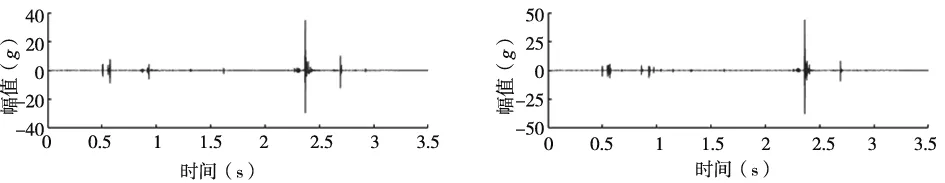

链式刀库刀柄拉钉在不同旋转角度下,振动传感器采集6个不同状态下自动换刀装置振动沿切向、径向、轴向三个方向的时域信号,分别对应三轴振动传感器沿x、y、z三个方向所测的振动信号,其中,x方向的振动信号时域图如图6所示,其他方向的结果类似。

根据Chen[7]研究的自动换刀装置的信号稀疏化分解方法,取周期瞬态低共振分量的品质因子Ql=2,冗余rl=8;振荡谐波高共振分量的品质因子Qh=12,冗余rh=16。SALSA中的标量参数为θl=0.62,θh=0.38,惩罚因子μ=2。将上述参数带入Dual-TQWT中进行150次迭代,分解得到6个不同状态下的周期瞬态低共振分量和振荡谐波高共振分量,沿x轴方向的周期瞬态低共振分量如图7所示,其他方向的结果类似。

(a) 状态1下的振动信号 (b) 状态2下的振动信号

(c) 状态3下的振动信号 (d) 状态4下的振动信号

(e) 状态5下的振动信号 (f) 状态6下的振动信号 图6 自动换刀装置沿x方向的振动信号时域图

(a) 状态1下的振动信号 (b) 状态2下的振动信号

(c) 状态3下的振动信号 (d) 状态4下的振动信号

(e) 状态5下的振动信号 (f) 状态6下的振动信号 图7 自动换刀装置沿x方向振动信号低共振分量

3.2 试验结果分析

通过对自动换刀装置振动信号的共振稀疏分解得到带有故障信息的周期瞬态低共振分量和本身振荡产生的谐波高共振分量,对比沿x、y、z三个不同方向的周期瞬态低共振分量,可以得到刀柄拉钉的旋转角度对自动换刀装置径向冲击影响较小,对其切向和轴向的冲击影响较大,如图8所示。

对于自动换刀装置沿x、y、z中某个方向的振动信号而言,对比2~6状态下的最大幅值,可以得出当旋转角度变大时,相应的冲击会变大。当拉钉旋转角度为0°~180°时,振动比较平稳;当拉钉旋转角度180°~360°时,振动加剧,造成较大冲击,自动换刀装置易发生夹刀不稳、掉刀等故障;当拉钉旋转角度为360°时,振动幅值是0°振动幅值的两倍,振动较大,该自动换刀装置需要进行维修,增加其可靠性。

比较拉钉临界预紧状态(松动0°)和预紧状态(原始状态)下的瞬态低共振分量,可以看出未预紧状态的振幅小于预紧状态的振幅,原因是在预紧状态下,拉钉与钢球之间的冲击更容易传递到自动换刀装置的冲击上,而未预紧状态下,由于拉钉的松动,导致中间力的载荷不能全部传递到自动换刀装置的冲击上,所以会造成这种现象。

图8 自动换刀装置振动信号低共振分量最值

自动换刀装置的振动主要由弧面分度凸轮和槽凸轮的运动造成的,当两者处于不同角度时,对应着自动换刀装置不同的运动,如图9所示。从单个状态下的自动换刀装置的低共振分量中可以看出,弧面分度凸轮和槽凸轮不同的旋转角度对应不同的动作,弧面凸轮的作用是抓刀、换刀和复位;槽凸轮的作用是拔刀和插刀。振动信号在4~5段出现其他振动信号,此时在进行换刀的动作,而该段动作由弧面凸轮机构的运动进行动作的,故可以诊断出弧面凸轮已发生故障。此时,根据图片可以发现弧面凸轮机构出现了一定的磨损,从而验证了该自动换刀装置在4~5段出现了故障。

图9 振动信号的故障诊断图

4 小结

(1)提出了一种基于信号共振稀疏分解的链式刀库自动换刀装置故障诊断方法。该方法利用双可调品质因子小波变换(Dual-TQWT)的共振稀疏分解,可将所采集的换刀过程中的振动信号分解成包含故障信息的周期瞬态低共振分量和自身运动的振荡谐波高共振分量。

(2)根据周期瞬态低共振分量,不仅可以判断冲击的程度,还可以诊断自动换刀装置运动过程中的故障,为链式刀库的及时维修提供依据。

(3)实验结果显示,刀柄拉钉松动程度越大振动越大,当拉钉旋转角度为0°~180°时,振动比较平稳;当拉钉旋转角度180°~360°时,振动冲击较大;当拉钉旋转角度为360°时,振动幅值是0°振动幅值的两倍,该自动换刀装置需要进行维修,以增加其可靠性。此外,所测自动换刀装置在弧面分度凸轮运动时产生的振动较大。